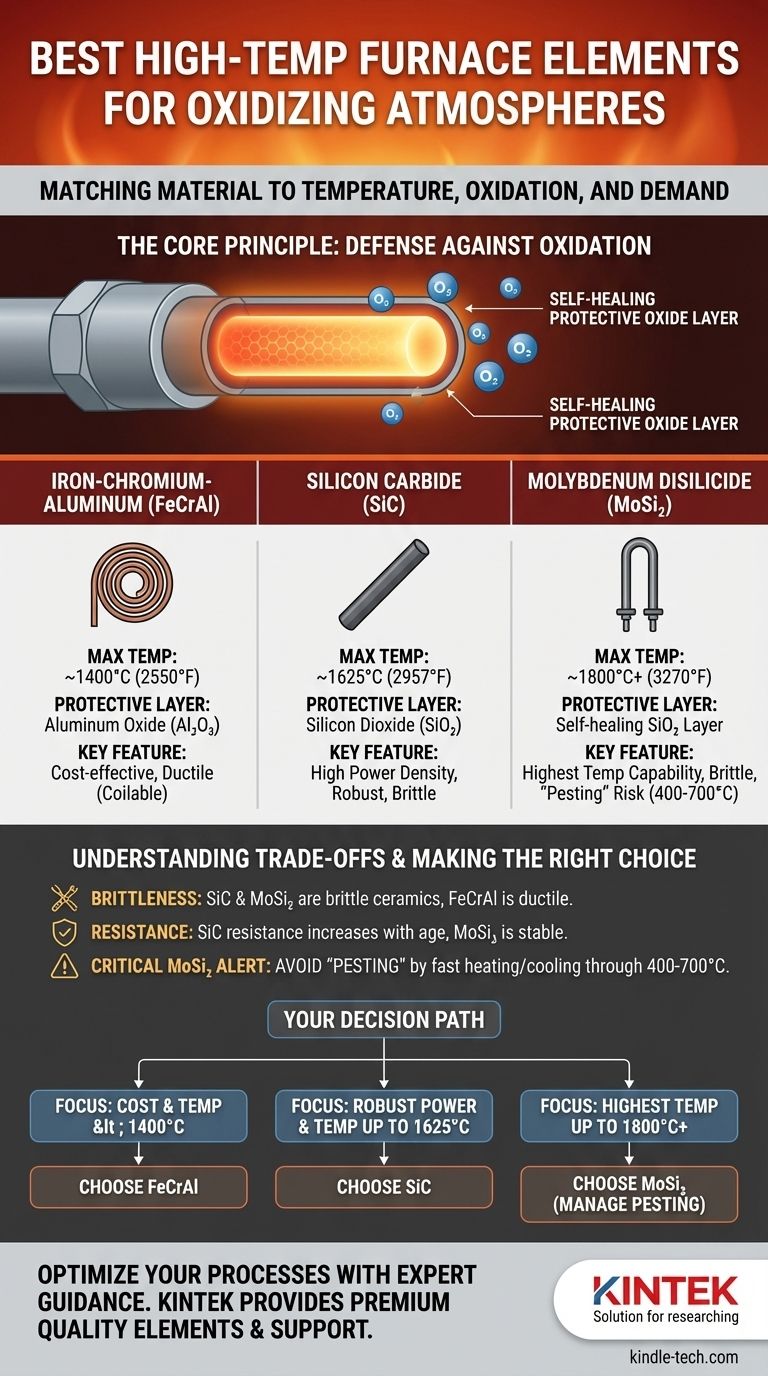

بالنسبة للأفران ذات درجات الحرارة العالية التي تعمل في أجواء مؤكسدة، يتم تحديد أفضل عنصر تسخين حسب درجة الحرارة القصوى المطلوبة. لدرجات حرارة تصل إلى 1800 درجة مئوية (3270 درجة فهرنهايت)، يعتبر **ثنائي سيليسيد الموليبدينوم (MoSi₂) ** هو المعيار الصناعي نظرًا لأدائه الفائق وعمره الافتراضي. للتطبيقات متوسطة المدى التي تصل إلى 1625 درجة مئوية (2957 درجة فهرنهايت)، يعتبر كربيد السيليكون (SiC) خيارًا قويًا وشائعًا، بينما تعتبر سبائك الحديد والكروم والألومنيوم (FeCrAl) الحل الأكثر فعالية من حيث التكلفة لدرجات حرارة أقل من 1400 درجة مئوية (2550 درجة فهرنهايت).

إن اختيار عنصر التسخين لا يتعلق بإيجاد مادة "مثالية" عالميًا. بل يتعلق بمطابقة قدرة المادة على تشكيل طبقة أكسيد واقية مستقرة، مع درجة الحرارة المحددة والميزانية والمتطلبات التشغيلية لفرنك.

المبدأ الأساسي: درع واقي ذاتي الشفاء

لفهم سبب تفوق مواد معينة، يجب عليك أولاً فهم التحدي الأساسي: الأكسدة.

لماذا الأكسدة هي العدو

في درجات الحرارة العالية، يكون الجو المؤكسد (أي بيئة تحتوي على أكسجين حر، بما في ذلك الهواء) شديد العدوانية. ستتحد معظم المعادن بسرعة مع الأكسجين وتحترق بشكل أساسي، مما يؤدي إلى فشل كارثي للعنصر.

دور طبقة الأكسيد

الحل ليس في إيجاد مادة خاملة للأكسجين، بل في إيجاد مادة تستخدم الأكسجين لصالحها. تتفاعل أفضل المواد مع الأكسجين لتشكيل طبقة أكسيد واقية رقيقة ومستقرة وغير تفاعلية على سطحها. يعمل هذا "الجلد" الشبيه بالسيراميك كحاجز محكم للغاز، مما يمنع المزيد من الأكسدة للمادة الأساسية للعنصر ويسمح له بالعمل لآلاف الساعات.

مقارنة المرشحين الأساسيين للمواد

اختيارك للمادة هو مقايضة مباشرة بين درجة حرارة التشغيل والتكلفة. تعتمد كل مادة على تشكيل طبقة واقية مختلفة.

الحديد والكروم والألومنيوم (FeCrAl / "كانثال")

هذا هو العنصر الأساسي لتطبيقات درجات الحرارة المنخفضة، وغالبًا ما يُرى في أفران المختبرات والأفران.

- درجة الحرارة القصوى: تصل إلى ~1400 درجة مئوية (2550 درجة فهرنهايت)

- الطبقة الواقية: أكسيد الألومنيوم (Al₂O₃)

- الميزة الرئيسية: هذه السبائك مطيلية ويمكن تشكيلها بسهولة في أسلاك ملفوفة، مما يجعلها غير مكلفة وسهلة الاستخدام.

كربيد السيليكون (SiC)

تُستخدم عناصر SiC بشكل شائع في العمليات الصناعية مثل تصنيع الزجاج ومعالجة المعادن بالحرارة. وهي متوفرة عادةً كقضبان أو أنابيب صلبة.

- درجة الحرارة القصوى: تصل إلى ~1625 درجة مئوية (2957 درجة فهرنهايت)

- الطبقة الواقية: ثاني أكسيد السيليكون (SiO₂)

- الميزة الرئيسية: توفر كثافة طاقة عالية (يمكن أن تصبح ساخنة جدًا بسرعة كبيرة) وهي قوية ميكانيكيًا عند درجة حرارة التشغيل.

ثنائي سيليسيد الموليبدينوم (MoSi₂)

هذه هي المادة الأولى لأفران الهواء عالية الحرارة الأكثر تطلبًا، وتستخدم في أبحاث طب الأسنان والسيراميك والمواد المتقدمة.

- درجة الحرارة القصوى: تصل إلى ~1800 درجة مئوية (3270 درجة فهرنهايت)، مع تجاوز بعض الدرجات لذلك.

- الطبقة الواقية: طبقة زجاجية ذاتية الشفاء من ثاني أكسيد السيليكون (SiO₂).

- الميزة الرئيسية: قدرة لا مثيل لها على العمل في درجات حرارة عالية في الهواء. عندما تكون ساخنة، يمكن لطبقة الأكسيد الزجاجية أن "تشفي" حتى الشقوق السطحية الصغيرة.

فهم المقايضات وأنماط الفشل

لا توجد مادة مثالية. فهم قيودها أمر بالغ الأهمية للتشغيل الموثوق.

التقصف مقابل المطيلية

FeCrAl مطيلي ومتسامح. كل من SiC و MoSi₂ من السيراميك الصلب وهما شديدا التقصف في درجة حرارة الغرفة. يجب التعامل معهما بعناية أثناء التركيب لمنع الكسر الناتج عن الصدمات الميكانيكية.

استقرار المقاومة والتحكم في الطاقة

تزداد المقاومة الكهربائية لعناصر SiC على مدار عمرها الافتراضي مع تقدم المادة في العمر. يتطلب هذا وحدة تحكم طاقة أكثر تعقيدًا (عادةً SCR أو محول ذو نقاط توصيل) يمكنها توفير جهد متزايد للحفاظ على خرج الطاقة. في المقابل، تتمتع MoSi₂ بمقاومة مستقرة جدًا على مدار عمرها، مما يبسط متطلبات إمداد الطاقة.

مخاطر "آفة" MoSi₂

تتمتع MoSi₂ بنقطة ضعف فريدة وحاسمة. في نطاق درجة الحرارة من 400-700 درجة مئوية (750-1300 درجة فهرنهايت)، يمكن أن تخضع لشكل كارثي من الأكسدة في درجات الحرارة المنخفضة يسمى "الآفة" (pesting)، حيث يتفكك العنصر بسرعة إلى مسحوق. لتجنب ذلك، يجب برمجة الفرن الذي يستخدم عناصر MoSi₂ للتسخين والتبريد عبر منطقة درجة الحرارة هذه بأسرع ما يمكن.

اعتبارات التكلفة

ترتبط تكلفة المواد ارتباطًا مباشرًا بقدرتها على تحمل درجات الحرارة. الترتيب العام من الأقل إلى الأكثر تكلفة هو: FeCrAl < SiC < MoSi₂. غالبًا ما يتم تبرير التكلفة الأولية الأعلى لـ MoSi₂ بعمرها الأطول ودرجات حرارة المعالجة الأعلى.

اتخاذ القرار الصحيح لفرنك

يجب أن يكون قرارك دالة مباشرة لمتطلباتك التشغيلية.

- إذا كان تركيزك الأساسي هو الفعالية من حيث التكلفة لدرجات حرارة أقل من 1400 درجة مئوية: سبائك FeCrAl هي الخيار الواضح والاقتصادي.

- إذا كان تركيزك الأساسي هو الأداء القوي وكثافة الطاقة العالية حتى 1625 درجة مئوية: توفر عناصر كربيد السيليكون (SiC) توازنًا ممتازًا بين التكلفة والقدرة.

- إذا كان تركيزك الأساسي هو الوصول إلى أعلى درجات حرارة ممكنة (تصل إلى 1800 درجة مئوية فما فوق) مع استقرار طويل الأمد: ثنائي سيليسيد الموليبدينوم (MoSi₂) هو الحل الأمثل، شريطة أن تتمكن من إدارة تركيبه وتجنب منطقة "الآفة".

من خلال فهم كيفية دفاع هذه المواد عن نفسها ضد الأكسدة، يمكنك بثقة اختيار عنصر يضمن أداء وطول عمر نظامك عالي الحرارة.

جدول ملخص:

| المادة | درجة الحرارة القصوى (درجة مئوية) | طبقة الأكسيد الواقية | الميزة الرئيسية |

|---|---|---|---|

| الحديد والكروم والألومنيوم (FeCrAl) | حتى 1400 درجة مئوية | أكسيد الألومنيوم (Al₂O₃) | فعال من حيث التكلفة، مطيلي |

| كربيد السيليكون (SiC) | حتى 1625 درجة مئوية | ثاني أكسيد السيليكون (SiO₂) | كثافة طاقة عالية، قوي |

| ثنائي سيليسيد الموليبدينوم (MoSi₂) | حتى 1800 درجة مئوية فما فوق | طبقة SiO₂ ذاتية الشفاء | أعلى قدرة على تحمل درجات الحرارة |

حسّن عملياتك عالية الحرارة مع KINTEK

يعد اختيار عنصر التسخين المناسب أمرًا بالغ الأهمية لأداء وكفاءة وطول عمر فرن المختبر الخاص بك. سواء كان تطبيقك يتطلب فعالية FeCrAl من حيث التكلفة، أو قوة SiC المتينة، أو قدرة MoSi₂ على تحمل درجات الحرارة القصوى، فإن KINTEK لديها الخبرة والمعدات لتلبية احتياجاتك.

لماذا تختار KINTEK لمعدات مختبرك؟

- إرشادات الخبراء: سيساعدك المتخصصون لدينا في اختيار مادة العنصر المثالية بناءً على متطلبات درجة الحرارة المحددة وميزانيتك ومتطلبات التشغيل.

- جودة ممتازة: نحن نوفر عناصر تسخين ومواد استهلاكية موثوقة وعالية الأداء مصممة للمتانة والتحكم الدقيق.

- دعم شامل: من الاختيار إلى التركيب والصيانة، نضمن أن يعمل فرنك بأقصى أداء.

هل أنت مستعد لتعزيز قدرات مختبرك؟ اتصل بخبرائنا اليوم للحصول على استشارة شخصية واكتشف كيف يمكن لحلول KINTEK أن تدعم أبحاثك وتطويرك.

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين المصنوعة من ثنائي سيليسيد الموليبدينوم (MoSi2) لعناصر التسخين في الأفران الكهربائية

- عناصر تسخين كربيد السيليكون SiC للفرن الكهربائي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

يسأل الناس أيضًا

- أي عناصر أفران درجات الحرارة العالية يجب استخدامها في الأجواء المؤكسدة؟ MoSi2 أم SiC لأداء فائق؟

- ما هو نطاق درجة الحرارة لعناصر التسخين ثنائي سيليسايد الموليبدينوم؟ اختر الدرجة المناسبة لاحتياجاتك من درجات الحرارة العالية

- هل ثاني كبريتيد الموليبدينوم عنصر تسخين؟ اكتشف أفضل مادة للتطبيقات ذات درجات الحرارة العالية.

- ما هو معامل التمدد الحراري لثنائي سيليسيد الموليبدينوم؟ فهم دوره في التصميمات ذات درجات الحرارة العالية

- ما هي عناصر التسخين للأفران ذات درجات الحرارة العالية؟ اختر العنصر المناسب لبيئة عملك