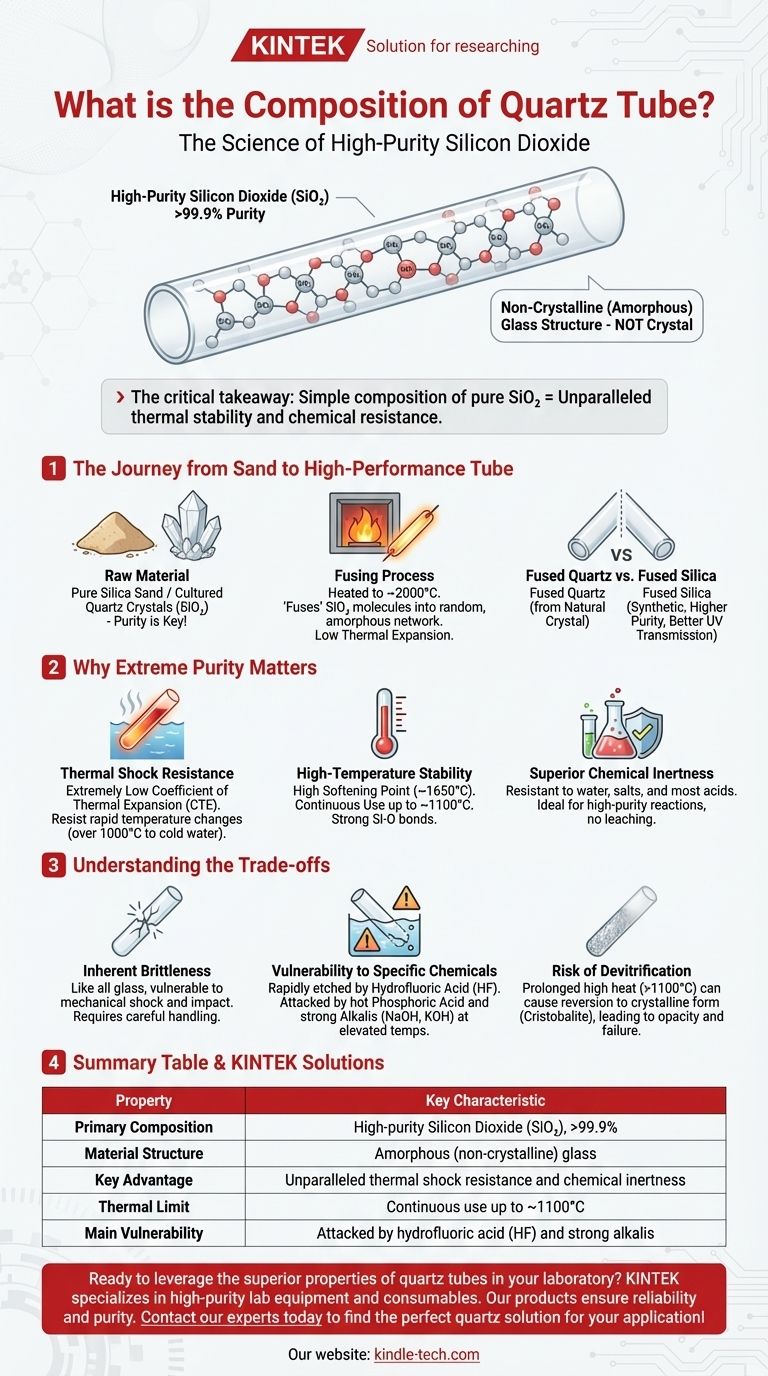

في جوهره، يتكون أنبوب الكوارتز من ثاني أكسيد السيليكون عالي النقاء (SiO₂)، وغالبًا ما يتجاوز نقاؤه 99.9٪. هذا التركيب الزجاجي البسيط غير المتبلور (غير المتبلور) يختلف جوهريًا عن بلورة الكوارتز الطبيعية. إن هذا النقاء الشديد والترتيب الذري الفريد هو ما يمنح المادة خصائص الأداء الاستثنائية للتطبيقات الصناعية والعلمية.

الخلاصة الحاسمة ليست فقط مما يتكون أنبوب الكوارتز، ولكن لماذا يعد تركيبه البسيط من ثاني أكسيد السيليكون النقي (SiO₂) المصدر المباشر لخصائصه الأكثر قيمة: استقرار حراري ومقاومة كيميائية لا مثيل لهما.

الرحلة من الرمل إلى الأنبوب عالي الأداء

يتطلب فهم تكوين أنبوب الكوارتز النظر في كيفية صنعه. لا يتم استخراج المادة وحفرها ببساطة؛ إنها زجاج هندسي ذو هيكل محدد للغاية.

المادة الخام: ثاني أكسيد السيليكون (SiO₂)

تبدأ الرحلة برمل السيليكا عالي النقاء بشكل استثنائي أو بلورات الكوارتز المزروعة. هذه المادة الخام، المعروفة كيميائيًا باسم ثاني أكسيد السيليكون، هي اللبنة الأساسية للمنتج النهائي.

تعتمد جودة الأنبوب النهائي كليًا على نقاء هذه المادة الأولية. يمكن لأي ملوثات، حتى على مستوى الأجزاء في المليون، أن تقلل بشكل كبير من الأداء الحراري والبصري والكيميائي.

عملية الصهر: إنشاء زجاج غير متبلور

يتم تسخين السيليكا الخام إلى درجات حرارة عالية للغاية (حوالي 2000 درجة مئوية أو 3632 درجة فهرنهايت) حتى تذوب. ثم يتم سحبها وتشكيلها في أنبوب وتبريدها بسرعة.

هذه العملية "تصهر" جزيئات SiO₂ في شبكة عشوائية غير متبلورة. هذه الحالة غير المتبلورة أو "الزجاجية" هي ما يحددها كزجاج، وليس بلورة، وهي المفتاح لانخفاض تمددها الحراري.

الكوارتز المنصهر مقابل السيليكا المنصهرة: ملاحظة حول النقاء

على الرغم من استخدامها بالتبادل في كثير من الأحيان، إلا أن هناك فرقًا تقنيًا. يتم تصنيع الكوارتز المنصهر عادةً عن طريق صهر بلورات الكوارتز الطبيعية، بينما يتم إنتاج السيليكا المنصهرة صناعيًا من سلائف كيميائية مثل رباعي كلوريد السيليكون (SiCl₄).

عادةً ما تتمتع السيليكا المنصهرة الاصطناعية بنقاء أعلى ونقل بصري أفضل، خاصة في طيف الأشعة فوق البنفسجية العميقة، مما يجعلها المادة المفضلة للتطبيقات مثل تصنيع أشباه الموصلات.

لماذا النقاء الشديد مهم

إن الغياب شبه التام للعناصر الأخرى في تركيب أنبوب الكوارتز هو ما يمنحه خصائصه الأكثر طلبًا. ببساطة لا توجد نقاط ضعف في السلسلة الكيميائية.

مقاومة فائقة للصدمات الحرارية

نظرًا لأن هيكل SiO₂ المنصهر موحد للغاية، فإنه يتمتع بمعامل تمدد حراري منخفض للغاية (CTE). هذا يعني أنه يتمدد وينكمش قليلاً عند تسخينه أو تبريده.

يمكنك تسخين أنبوب كوارتز إلى أكثر من 1000 درجة مئوية وغمره في الماء البارد دون أن يتشقق - وهو إنجاز من شأنه أن يحطم أي سيراميك أو زجاج آخر تقريبًا.

استقرار درجة الحرارة العالية

تمتلك أنابيب الكوارتز نقطة تليين عالية جدًا (حوالي 1650 درجة مئوية) ويمكن استخدامها بشكل مستمر في تطبيقات تصل إلى حوالي 1100 درجة مئوية. الروابط القوية بين السيليكون والأكسجين تقاوم التفكك حتى تحت الحرارة الشديدة.

خمول كيميائي فائق

نظرًا لكونه يتكون بالكامل تقريبًا من SiO₂، فإن الكوارتز مقاوم للغاية لهجوم الماء والأملاح وغالبية الأحماض. وهذا يجعله وعاءً مثاليًا للتفاعلات الكيميائية عالية النقاء حيث لا يمكن تحمل التسرب من جدار الوعاء.

فهم المفاضلات

لا توجد مادة مثالية. إن الاعتراف بقيود الكوارتز أمر بالغ الأهمية للتنفيذ الناجح والسلامة.

الهشاشة المتأصلة

مثل أي زجاج، فإن أنبوب الكوارتز هش. لديه قوة ضغط ممتازة ولكنه عرضة للصدمات الميكانيكية أو التأثير. يتطلب التعامل الدقيق دائمًا لمنع الكسور.

الضعف أمام مواد كيميائية محددة

على الرغم من أنه خامل بشكل عام، إلا أن الكوارتز سوف يتآكل ويدمر بسرعة بواسطة حمض الهيدروفلوريك (HF). كما أنه يتعرض للهجوم من قبل حمض الفوسفوريك الساخن و المحاليل القلوية القوية (مثل NaOH أو KOH)، خاصة عند درجات الحرارة المرتفعة.

خطر التزجج (Devitrification)

عند الاحتفاظ به في درجات حرارة عالية (عادة فوق 1100 درجة مئوية) لفترات طويلة، يمكن للهيكل الزجاجي غير المتبلور أن يعود ببطء إلى شكله البلوري (الكريستوباليت). هذه العملية، المعروفة باسم التزجج، تجعل الكوارتز معتمًا وأكثر هشاشة بكثير، مما يؤدي في النهاية إلى الفشل.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار المادة المناسبة مطابقة خصائصها مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو المعالجة في درجات حرارة عالية (الأفران): إن الاستقرار الحراري للكوارتز مثالي، ولكن ضع في اعتبارك الخطر طويل الأمد المتمثل في التزجج إذا كنت تعمل باستمرار فوق 1100 درجة مئوية.

- إذا كان تركيزك الأساسي هو الكيمياء عالية النقاء (أشباه الموصلات): إن النقاء الشديد والخمول الكيميائي هما أكبر أصولك، ولكن يجب عليك التأكد بشكل صارم من خلو عمليتك من حمض الهيدروفلوريك والمحاليل القلوية الساخنة.

- إذا كان تركيزك الأساسي هو البصريات فوق البنفسجية (التعقيم، المعالجة): إن النقل البصري الممتاز للسيليكا المنصهرة الاصطناعية لا مثيل له، مما يوفر أقصى قدر من الكفاءة للتطبيقات التي تتطلب ضوء الأشعة فوق البنفسجية.

في نهاية المطاف، فإن التركيب البسيط والنقي لأنبوب الكوارتز هو المصدر المباشر لقدراته الاستثنائية في التطبيقات الأكثر تطلبًا.

جدول ملخص:

| الخاصية | السمة الرئيسية |

|---|---|

| التكوين الأساسي | ثاني أكسيد السيليكون عالي النقاء (SiO₂)، >99.9% |

| هيكل المادة | زجاج غير متبلور (غير بلوري) |

| الميزة الرئيسية | مقاومة لا مثيل لها للصدمات الحرارية والخمول الكيميائي |

| الحد الحراري | استخدام مستمر حتى ~1100 درجة مئوية |

| الضعف الرئيسي | يتعرض للهجوم بواسطة حمض الهيدروفلوريك (HF) والقلويات القوية |

هل أنت مستعد للاستفادة من الخصائص الفائقة لأنابيب الكوارتز في مختبرك؟ تتخصص KINTEK في المعدات والمواد الاستهلاكية المخبرية عالية النقاء، بما في ذلك أنابيب الكوارتز المصممة للعمليات الحرارية والكيميائية الصعبة. تضمن منتجاتنا الموثوقية والنقاء الذي يتطلبه بحثك أو إنتاجك. اتصل بخبرائنا اليوم للعثور على حل الكوارتز المثالي لتطبيقك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

- فرن أنبوبي عالي الضغط للمختبرات

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

يسأل الناس أيضًا

- كيف يُستخدم فرن الأنبوب المخبري لتقييم مقاومة محفزات العناصر الأرضية النادرة لشوائب غاز المداخن؟

- ما هو الانحلال الحراري التحفيزي للنفايات البلاستيكية؟ تحويل البلاستيك المختلط إلى وقود عالي القيمة

- ما هو الدور الذي تلعبه الفرن الأنبوبي في تخليق كرات الكربون المغناطيسية Fe3O4@Chitosan (MCM)؟

- ما هو الغرض من استخدام فرن الأنبوب؟ التسخين الدقيق لتخليق المواد وتحليلها

- ما هو الفرق بين أنبوب الكوارتز وأنبوب الزجاج؟ اختر المادة المناسبة للظروف القصوى

- كيف يساعد فرن الأنبوب المتحكم في الغلاف الجوي في التحليل؟ تحسين دراسات إعادة الأكسدة ونقل الأيونات

- ما هو هيكل الفرن الأنبوبي؟ نظام معياري للمعالجة الدقيقة في درجات الحرارة العالية

- ما هي وظيفة الفرن الأنبوبي في تحضير مساحيق نانوية من Li5La3Nb2O12؟ تحقيق تخليق نانوي دقيق