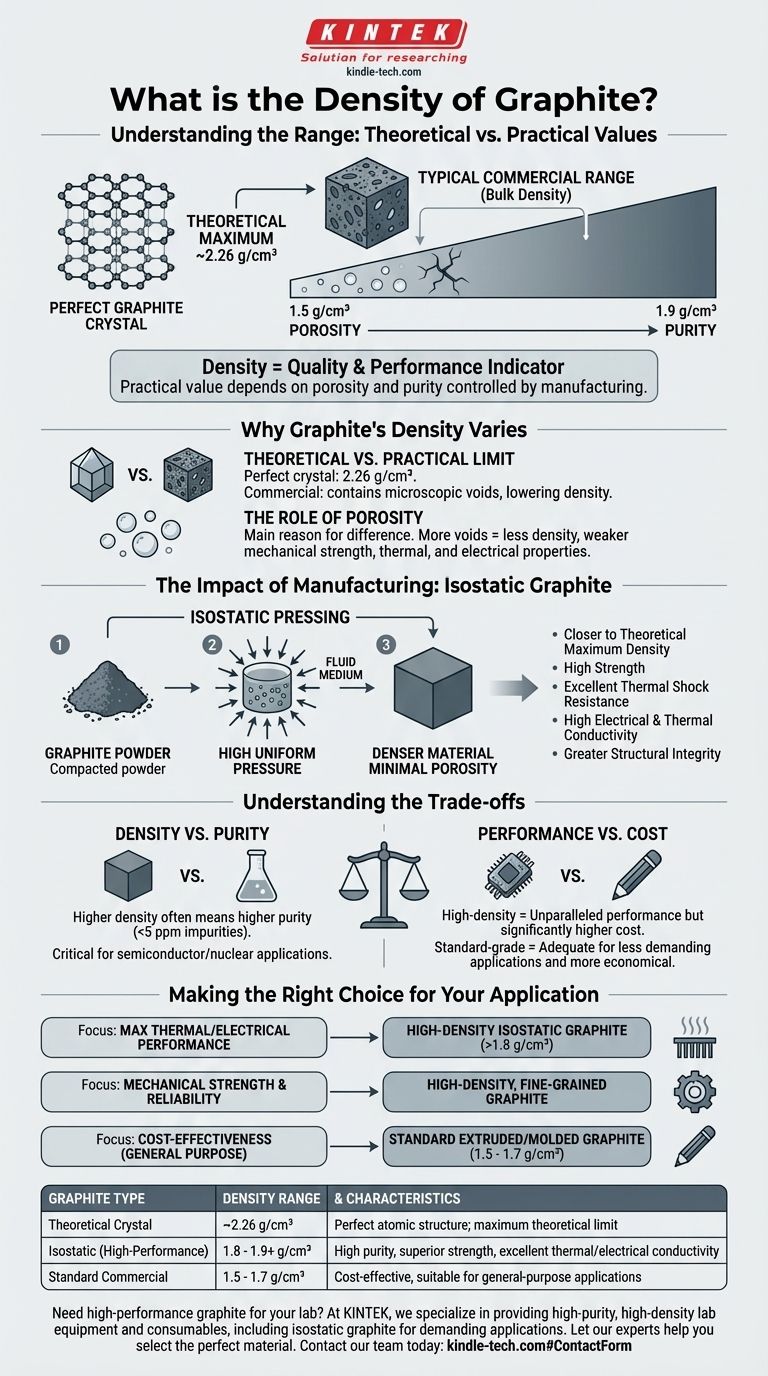

كثافة الجرافيت ليست قيمة واحدة بل تقع عادةً ضمن نطاق، ويعتمد إلى حد كبير على شكله وعملية تصنيعه. أقصى كثافة نظرية لبلورة جرافيت مثالية هي حوالي 2.26 جم/سم³، لكن الكثافة الظاهرية لمعظم منتجات الجرافيت المصنعة تتراوح بين 1.5 و 1.9 جم/سم³. هذا التباين هو نتيجة مباشرة للهيكل الداخلي للمادة ونقاوتها.

الخلاصة الرئيسية هي أن كثافة الجرافيت هي مؤشر مباشر لجودته وأدائه. في حين أن كثافة بلورته النظرية ثابتة، فإن الكثافة العملية التي تواجهها يتم تحديدها من خلال المسامية والنقاء، والتي يتم التحكم فيها بواسطة طريقة التصنيع.

لماذا تختلف كثافة الجرافيت

ترتبط كثافة الجرافيت ارتباطًا أساسيًا ببنيته الذرية، لكن القيمة الواقعية يحددها العيوب المجهرية التي يتم إدخالها أثناء تكوينه أو تصنيعه.

الحد النظري مقابل الحد العملي

تتكون بلورة الجرافيت المثالية من طبقات متراصة بإحكام من ذرات الكربون. الكثافة المشتقة من هذا الترتيب الذري المثالي هي 2.26 جم/سم³.

ومع ذلك، فإن الجرافيت التجاري ليس بلورة مثالية أبدًا. فهو يحتوي على فراغات أو مسام مجهرية بين حبيباته، مما يقلل من الكثافة الظاهرية الإجمالية.

دور المسامية

المسامية هي السبب الرئيسي للفرق بين الكثافة النظرية والكثافة الظاهرية. الكتلة الأقل كثافة من الجرافيت تحتوي على المزيد من الفراغات الداخلية.

يمكن أن تؤثر هذه الفراغات سلبًا على القوة الميكانيكية والتوصيل الحراري والمقاومة الكيميائية عن طريق إنشاء نقاط فشل وتعطيل تدفق الحرارة أو الكهرباء.

تأثير التصنيع: الجرافيت متساوي القياس (Isostatic Graphite)

لتحقيق خصائص مناسبة للتطبيقات الصعبة، يتم تصميم الجرافيت الاصطناعي من خلال عمليات تصنيع محددة تقلل من المسامية. إحدى أكثر الطرق تقدمًا هي الضغط متساوي القياس (Isostatic Pressing)، كما ذكر في مراجعك.

ما هو الضغط متساوي القياس؟

الضغط متساوي القياس هو عملية يتم فيها ضغط مسحوق الجرافيت باستخدام ضغط عالٍ مطبق بالتساوي من جميع الاتجاهات. يتم ذلك عادةً باستخدام وسيط سائل.

يضمن هذا الضغط الموحد أن المادة الناتجة لها هيكل متجانس للغاية ودقيق الحبيبات مع الحد الأدنى من الفراغات الداخلية.

كيف يخلق الضغط مادة أكثر كثافة

من خلال تقليل المسامية، يخلق الضغط متساوي القياس منتجًا من الجرافيت يكون أقرب إلى كثافته القصوى النظرية.

تساهم هذه الكثافة الأعلى بشكل مباشر في الخصائص المتفوقة المذكورة في المراجع: القوة العالية، ومقاومة الصدمات الحرارية الممتازة، والتوصيل الكهربائي والحراري العالي. يسمح المسار الأكثر كثافة بمرور الطاقة بكفاءة أكبر ويوفر سلامة هيكلية أكبر.

فهم المفاضلات

يتضمن اختيار درجة معينة من الجرافيت الموازنة بين متطلبات الأداء والقيود العملية. السعي وراء أقصى كثافة ليس دائمًا الحل الأكثر عملية أو فعالية من حيث التكلفة.

الكثافة مقابل النقاء

غالبًا ما ترتبط الكثافة الأعلى بنقاء أعلى. يمكن للعمليات مثل الضغط متساوي القياس أن تنتج جرافيت بمستويات شوائب أقل من 5 أجزاء في المليون (جزء في المليون).

في حين أن هذا النقاء الشديد ضروري لتطبيقات أشباه الموصلات أو النووية، إلا أنه يأتي بتكلفة أعلى بكثير من الجرافيت القياسي.

الأداء مقابل التكلفة

يوفر الجرافيت عالي الكثافة والمضغوط متساوي القياس أداءً لا مثيل له في البيئات ذات درجات الحرارة العالية والمسببة للتآكل.

ومع ذلك، بالنسبة للتطبيقات الأقل تطلبًا مثل التشحيم الأساسي أو أقلام الرصاص، فإن درجة جرافيت أقل كثافة وأكثر مسامية وأقل تكلفة تكون كافية تمامًا وأكثر اقتصادية.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يكون اختيارك للجرافيت مدفوعًا بخصائص الأداء المحددة التي يتطلبها مشروعك.

- إذا كان تركيزك الأساسي هو أقصى أداء حراري وكهربائي: ابحث عن جرافيت عالي الكثافة (أعلى من 1.8 جم/سم³)، مضغوط متساوي القياس بسبب مساميته المنخفضة ونقائه العالي.

- إذا كان تركيزك الأساسي هو القوة الميكانيكية والموثوقية: اختر جرافيت عالي الكثافة ودقيق الحبيبات لتقليل نقاط الضعف الداخلية وضمان مقاومة الصدمات الحرارية.

- إذا كان تركيزك الأساسي هو فعالية التكلفة لتطبيق للأغراض العامة: من المحتمل أن يلبي الجرافيت القياسي المبثوق أو المصبوب بكثافة أقل (1.5 - 1.7 جم/سم³) احتياجاتك.

في النهاية، إن فهم أن الكثافة هي مقياس للجودة الهيكلية يمكّنك من اختيار المادة الدقيقة لهدفك الهندسي.

جدول الملخص:

| نوع الجرافيت | نطاق الكثافة النموذجي (جم/سم³) | الخصائص الرئيسية |

|---|---|---|

| البلورة النظرية | ~2.26 | هيكل ذري مثالي؛ الحد النظري الأقصى |

| متساوي القياس (عالي الأداء) | 1.8 - 1.9+ | نقاء عالٍ، قوة فائقة، توصيل حراري/كهربائي ممتاز |

| تجاري قياسي | 1.5 - 1.7 | فعال من حيث التكلفة، مناسب للتطبيقات العامة |

هل تحتاج إلى جرافيت عالي الأداء لمختبرك؟ تؤثر كثافة الجرافيت بشكل مباشر على نجاح تجاربك وعملياتك. في KINTEK، نحن متخصصون في توفير معدات ومواد استهلاكية مخبرية عالية النقاء وعالية الكثافة، بما في ذلك الجرافيت متساوي القياس للتطبيقات الصعبة. دع خبرائنا يساعدونك في اختيار المادة المثالية لضمان إدارة حرارية وقوة ميكانيكية وموثوقية فائقة.

اتصل بفريقنا اليوم لمناقشة متطلبات مختبرك المحددة واكتشاف كيف يمكن لحلول KINTEK تعزيز نتائجك.

دليل مرئي

المنتجات ذات الصلة

- فرن تفحيم الجرافيت الفراغي العمودي عالي الحرارة

- فرن تفحيم الجرافيت الفراغي فائق الحرارة

- فرن الجرافيت بالفراغ المستمر

- فرن تفحيم الجرافيت عالي الموصلية الحرارية

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- هل يمكن للجرافيت تحمل درجات الحرارة العالية؟ تعظيم الأداء في الأجواء الخاضعة للرقابة

- هل يستخدم الجرافيت كمادة حرارية مقاومة؟ اكتشف أداءه الذي لا مثيل له في درجات الحرارة العالية

- ما هي مقاومة الجرافيت لدرجات الحرارة؟ إطلاق العنان لإمكاناته في درجات الحرارة العالية في مختبرك

- هل الجرافيت جيد في درجات الحرارة العالية؟ إطلاق العنان لإمكاناته الحرارية القصوى

- ما هو فرن الجرافيت المستخدم؟ تحقيق حرارة قصوى تصل إلى 3000 درجة مئوية في بيئة محكمة