في جوهره، يكمن الاختلاف الأساسي بين الكبس الساخن والتلبيد في تطبيق الضغط الخارجي. يطبق الكبس الساخن ضغطًا عاليًا وحرارة في وقت واحد على مسحوق في قالب لتشكيل جزء صلب كثيف. في المقابل، يتضمن التلبيد التقليدي تسخين مسحوق مُشكّل مسبقًا أو مسحوق سائب إلى درجة حرارة عالية دون تطبيق ضغط خارجي، مما يسمح للجسيمات بالترابط والتكثف من خلال الانتشار الذري.

بينما تستخدم كلتا العمليتين الحرارة لصهر المساحيق في كتلة صلبة، يستخدم الكبس الساخن الضغط كعامل محفز قوي. وهذا يجعله مقايضة: تحصل على كثافة وسرعة استثنائيتين على حساب تكلفة أعلى وتعقيد وقيود على هندسة الأجزاء.

العملية الأساسية: الحرارة مقابل الحرارة والضغط

يغير التمييز في كيفية استخدام الضغط آلية التكثيف بشكل أساسي.

كيف يعمل التلبيد التقليدي

يبدأ التلبيد التقليدي بجزء "أخضر"، وهو مسحوق مضغوط في درجة حرارة الغرفة (الكبس البارد) أو محتفظ به بشكل فضفاض في قالب.

ثم يوضع هذا الجزء في فرن ويسخن إلى درجة حرارة أقل من نقطة انصهاره. عند هذه الدرجة الحرارة، تنتشر الذرات عبر حدود الجسيمات، مما يؤدي إلى اندماجها معًا وتقليل الفراغ، أو المسامية، بينها تدريجيًا.

تعتمد هذه العملية بالكامل على الطاقة الحرارية ويمكن أن تستغرق عدة ساعات لإكمالها.

كيف يعمل الكبس الساخن

يجمع الكبس الساخن بين الضغط والتلبيد في خطوة واحدة. يوضع المسحوق مباشرة في قالب، والذي يسخن بعد ذلك بينما يطبق ضغط خارجي كبير.

للضغط تأثيران رئيسيان. أولاً، يدفع جزيئات المسحوق إلى تلامس وثيق، مما يسرع الانتشار الذري. ثانيًا، يمكن أن يسبب تشوهًا بلاستيكيًا، مما يجبر المادة ماديًا على التدفق وملء الفراغات.

هذا الإجراء المشترك يجعل الكبس الساخن عملية "منشطة"، حيث يحقق التكثيف في دقائق بدلاً من ساعات.

الفروق الرئيسية في النتائج والأداء

يؤثر الاختيار بين هذه الطرق بشكل مباشر على جودة المنتج النهائي، والوقت المستغرق لإنتاجه، والمواد التي يمكنك استخدامها.

الكثافة والمسامية

ينتج الكبس الساخن باستمرار أجزاء ذات كثافة نهائية أعلى ومسامية أقل. الضغط الخارجي فعال للغاية في إزالة النسبة المئوية القليلة الأخيرة من المسام المتبقية التي قد يكون من الصعب إزالتها بالتلبيد التقليدي وحده.

يؤدي هذا إلى خصائص ميكانيكية فائقة، مثل القوة والصلابة الأعلى.

وقت المعالجة

الكبس الساخن أسرع بكثير. كما هو مذكور في بيانات العملية، يمكن تحقيق التكثيف في أقل من 3-10 دقائق.

التلبيد التقليدي عملية أبطأ بكثير، وغالبًا ما تتطلب دورات فرن تتراوح من ساعة إلى ساعتين أو أكثر لتحقيق الكثافة المطلوبة.

خصائص المواد

نظرًا لأن الكبس الساخن يمكن أن يحقق كثافة كاملة في درجات حرارة أقل ولفترات زمنية أقصر، فإنه يمكن أن يساعد في الحد من نمو الحبيبات. غالبًا ما يترجم هيكل الحبيبات الدقيقة إلى متانة وقوة محسنتين للمادة.

وهذا يجعله مثاليًا للسيراميك المتقدم مثل كربيد السيليكون أو النتريدات، والتي يصعب تلبيدها إلى كثافة كاملة بالطرق التقليدية.

فهم المقايضات: التكلفة والتعقيد

بينما يوفر الكبس الساخن أداءً فائقًا، تأتي هذه الفوائد مع مقايضات عملية واقتصادية كبيرة.

تعقيد المعدات والعملية

الكبس الساخن هو آلة أكثر تعقيدًا وتكلفة بكثير من فرن التلبيد القياسي. يجب أن تكون قادرة على تحمل درجات الحرارة القصوى والضغوط الميكانيكية العالية في وقت واحد.

يجب أيضًا تصنيع القوالب المستخدمة في الكبس الساخن من مواد يمكنها تحمل هذه الظروف، مثل الجرافيت أو المركبات الخزفية، مما يزيد من تكلفة التشغيل.

تكلفة الإنتاج والإنتاجية

الكبس الساخن هو عادة عملية دفعية تستخدم لإنتاج جزء واحد (أو عدد قليل من الأجزاء) في كل مرة. وهذا، بالإضافة إلى ارتفاع تكلفة المعدات، يؤدي إلى ارتفاع تكلفة الجزء الواحد.

التلبيد التقليدي أكثر ملاءمة للإنتاج الضخم. يمكن لعمليات مثل قولبة المعادن بالحقن (MIM) إنتاج الآلاف من الأجزاء المعقدة التي يتم تلبيدها معًا في فرن كبير، مما يؤدي إلى تكلفة أقل بكثير لكل جزء.

القيود الهندسية

يقتصر الكبس الساخن عمومًا على الأشكال البسيطة، مثل الأقراص والكتل والأسطوانات. يجعل تطبيق الضغط أحادي المحور من الصعب إنتاج أجزاء ذات أشكال هندسية معقدة أو تجاويف داخلية.

يمكن للتلبيد التقليدي، خاصة عند اقترانه بطرق التشكيل مثل القولبة بالحقن، إنشاء أجزاء ذات تعقيد هندسي غير محدود تقريبًا.

اتخاذ القرار الصحيح لهدفك

يتطلب اختيار العملية الصحيحة فهمًا واضحًا للهدف النهائي لمشروعك، وموازنة أداء المواد مقابل تكلفة التصنيع وحجمه.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة وأداء، خاصة للمواد التي يصعب تلبيدها: الكبس الساخن هو الخيار الأفضل، حيث يوفر كثافة وخصائص ميكانيكية لا مثيل لها.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم الفعال من حيث التكلفة للأجزاء ذات الأشكال الهندسية المعقدة: فإن سير العمل باستخدام التلبيد التقليدي هو المعيار الصناعي الواضح.

- إذا كان تركيزك الأساسي هو التطوير السريع أو إنتاج مكون واحد عالي الجودة: يوفر الكبس الساخن مسارًا أسرع بكثير للحصول على جزء كثيف تمامًا مقارنة بدورة فرن التلبيد التي تستغرق ساعات طويلة.

في النهاية، فهم هذه المقايضة الأساسية بين التكثيف بمساعدة الضغط والانتشار الحراري هو المفتاح لاختيار مسار التصنيع الأمثل.

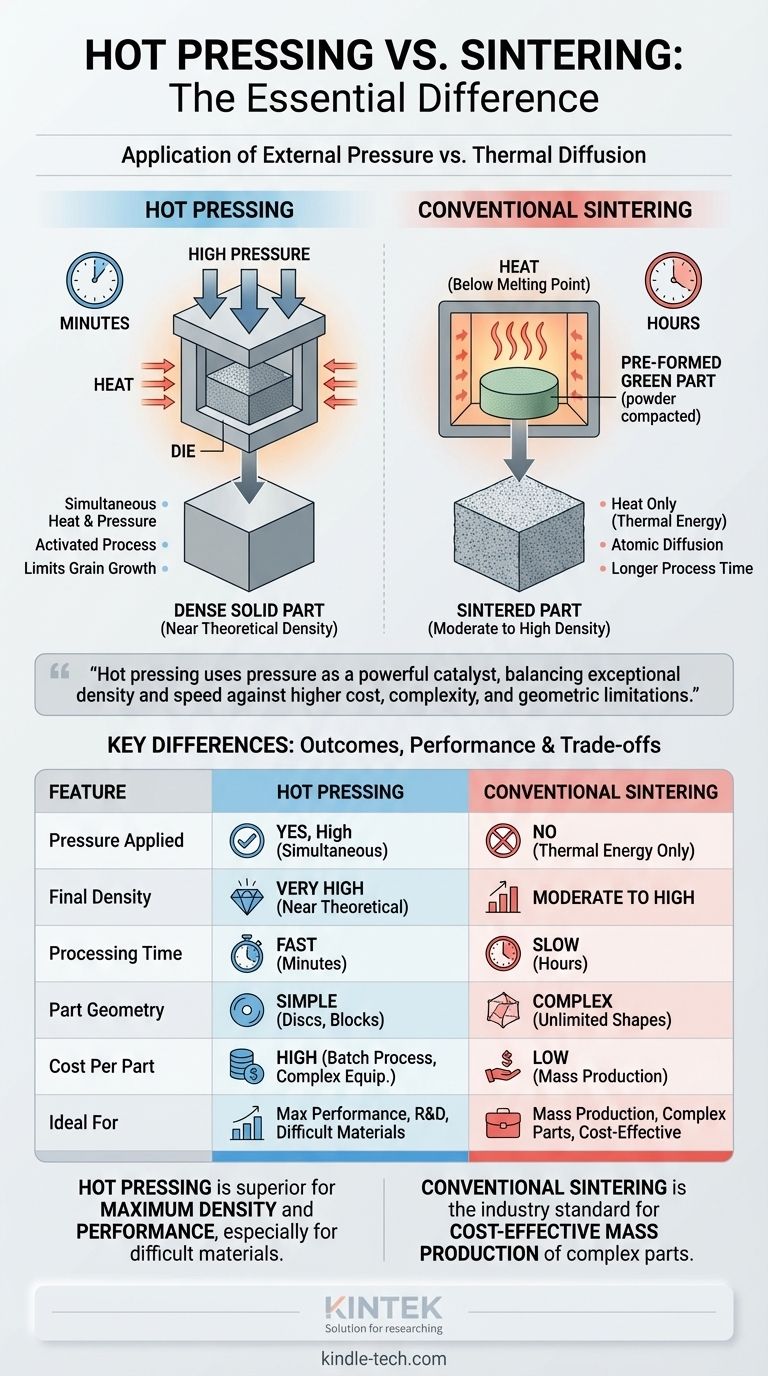

جدول الملخص:

| الميزة | الكبس الساخن | التلبيد التقليدي |

|---|---|---|

| الضغط المطبق | نعم، ضغط عالٍ أثناء التسخين | لا، يعتمد على الطاقة الحرارية فقط |

| الكثافة النهائية | عالية جدًا (قريبة من النظرية) | متوسطة إلى عالية |

| وقت المعالجة | سريع (دقائق) | بطيء (ساعات) |

| شكل الجزء | أشكال بسيطة (أقراص، كتل) | أشكال معقدة ممكنة |

| التكلفة لكل جزء | عالية | منخفضة (للإنتاج الضخم) |

| مثالي لـ | أقصى أداء، البحث والتطوير، المواد التي يصعب تلبيدها | الإنتاج الضخم، الأجزاء المعقدة، الفعالية من حيث التكلفة |

ما زلت غير متأكد أي عملية مناسبة لمادتك أو تطبيقك المحدد؟

خبراء KINTEK هنا للمساعدة. نحن متخصصون في معدات المختبرات والمواد الاستهلاكية، ونوفر الأدوات والخبرة التي تحتاجها لمعالجة المواد المتقدمة. سواء كنت تقوم بتطوير مكون سيراميكي جديد أو توسيع نطاق الإنتاج، يمكننا مساعدتك في اختيار التكنولوجيا المناسبة لتحقيق أهدافك من حيث الكثافة والأداء والتكلفة.

اتصل بفريقنا اليوم للحصول على استشارة شخصية واكتشف كيف يمكن لحلول KINTEK تعزيز قدرات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

يسأل الناس أيضًا

- ما هو التلبيد بالضغط؟ تحقيق مواد عالية الكثافة بشكل أسرع وأقوى

- ما هي الوظيفة الرئيسية لتشكيل الكبس الحراري؟ تحقيق قوة ودقة فائقتين في التصنيع

- هل التلبيد هو نفسه الكبس الساخن؟ اكتشف الاختلافات الرئيسية لأداء أفضل للمواد

- ما هي مزايا وعيوب الكبس الساخن؟ اختر عملية تعدين المساحيق المناسبة

- ما هي عملية التلبيد بالكبس الحراري؟ تحقيق كثافة فائقة للمواد عالية الأداء