يكمن الاختلاف الأساسي بين النيترة الأيونية والغازية في الطريقة المستخدمة لتوصيل النيتروجين إلى سطح المكون لتصليده. تستخدم النيترة الغازية عملية كيميائية تنشط حرارياً في جو فرن غني بالنيتروجين. في المقابل، تستخدم النيترة الأيونية (أو نيترة البلازما) مجالاً كهربائياً عالي الجهد في فراغ لإنشاء غاز مؤين (بلازما)، والذي يقصف السطح مادياً بأيونات النيتروجين.

بينما تحقق كلتا العمليتين تصليد السطح، فإن الاختيار بينهما هو قرار استراتيجي. توفر النيترة الأيونية سرعة وتحكماً وخصائص مادية فائقة مقابل استثمار أولي أعلى، في حين تمثل النيترة الغازية التقليدية نهجاً أكثر تقليدية وأقل تكلفة.

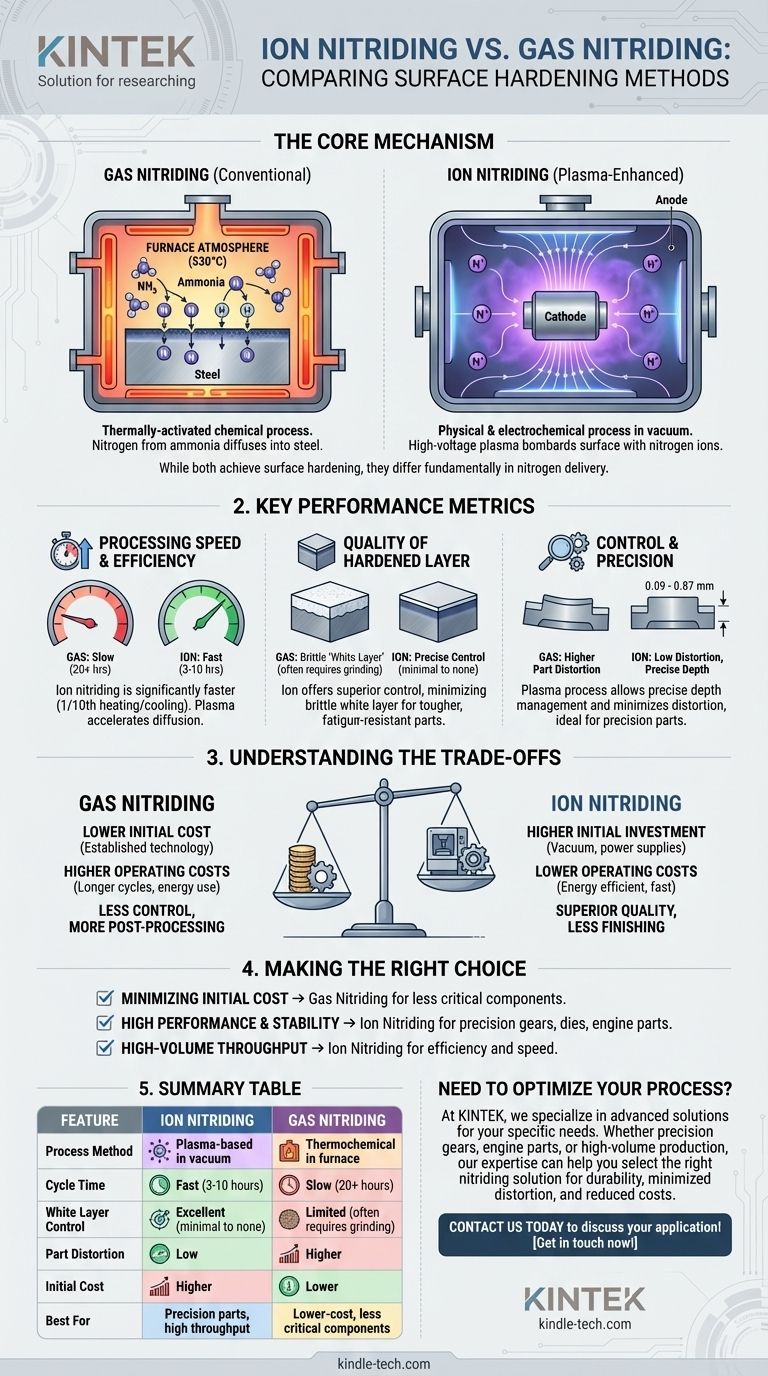

الآلية الأساسية: الغاز مقابل البلازما

لفهم النتائج العملية لكل عملية، من الضروري أولاً فهم كيفية عملها على مستوى أساسي.

النيترة الغازية: النهج التقليدي

النيترة الغازية هي عملية كيميائية حرارية. يتم وضع المكون داخل فرن محكم الإغلاق يتم تسخينه إلى درجة حرارة محددة (على سبيل المثال، 530 درجة مئوية). يتم إدخال غاز حامل للنيتروجين، عادة الأمونيا (NH₃)، إلى الفرن.

تتسبب الحرارة في تفكك الأمونيا على سطح الفولاذ، مما يطلق ذرات النيتروجين النشطة. ثم يتم امتصاص هذه الذرات وانتشارها في المادة، لتشكل مركبات نيتريد صلبة وتخلق الطبقة الصلبة.

النيترة الأيونية: طريقة تعزيز البلازما

النيترة الأيونية هي عملية فيزيائية وكهروكيميائية تتم في فراغ. يتم جعل قطعة العمل نفسها هي الكاثود، وجدار الغرفة هو الأنود.

يتم تطبيق مجال كهربائي عالي الجهد، مما يتسبب في تشكيل غاز النيتروجين منخفض الضغط في الداخل بلازما. تغلف هذه البلازما المكون، ويتم تسريع أيونات النيتروجين المشحونة إيجابياً نحو قطعة العمل المشحونة سلبياً، وتقصف سطحها. يوفر هذا القصف كلاً من الحرارة والنيتروجين النشط اللازم للانتشار، مما يجعل العملية عالية الكفاءة.

مقارنة مقاييس الأداء الرئيسية

تؤدي الاختلافات في الآلية إلى اختلافات كبيرة في السرعة والجودة والتحكم.

سرعة المعالجة والكفاءة

النيترة الأيونية أسرع بكثير. يقلل التسخين المباشر للسطح من قصف الأيونات أوقات التسخين والتبريد إلى عُشر الأساليب التقليدية.

تعمل عملية البلازما أيضاً على تسريع معدل انتشار النيتروجين. على سبيل المثال، قد يستغرق تحقيق طبقة نيتريد بسمك 0.3 مم أكثر من 20 ساعة باستخدام النيترة الغازية التقليدية، بينما يمكن للنيترة الأيونية غالباً تحقيق ذلك في جزء صغير من ذلك الوقت، مع دورات نموذجية تتراوح من 3 إلى 10 ساعات.

جودة الطبقة المتصلبة

أحد المنتجات الثانوية الشائعة للنيترة هو "الطبقة البيضاء" الهشة (مركبات نيتريد الحديد مثل Fe₂N) على السطح، والتي غالباً ما يجب طحنها.

توفر النيترة الأيونية تحكماً دقيقاً في هذه الطبقة البيضاء، مما يقللها أو حتى يزيلها. وينتج عن ذلك سطح أكثر صلابة ومقاومة للتعب مباشرة من الفرن، مما يقلل الحاجة إلى عمليات ثانوية مكلفة.

التحكم والدقة

توفر عملية البلازما تحكماً استثنائياً. تسمح النيترة الأيونية بإدارة دقيقة لعمق الطبقة المتصلبة (عادة ما بين 0.09 مم و 0.87 مم) وتكوينها.

علاوة على ذلك، نظراً لأن الحرارة تتولد مباشرة على سطح قطعة العمل بدلاً من تسخين الجزء بأكمله في فرن، يتم تقليل تشوه الأجزاء بشكل كبير. هذه ميزة حاسمة لإنهاء المكونات عالية الدقة.

فهم المقايضات

يتطلب اختيار عملية النيترة الموازنة بين الاستثمار ومتطلبات الأداء.

الاستثمار الأولي مقابل تكلفة التشغيل

الميزة الأساسية للنيترة الغازية التقليدية هي انخفاض تكلفتها الرأسمالية الأولية للمعدات. الأفران هي تقنية راسخة.

تتطلب أنظمة النيترة الأيونية استثماراً أولياً أعلى بسبب الحاجة إلى غرف تفريغ وإمدادات طاقة عالية الجهد متطورة. ومع ذلك، فإن سرعتها الأعلى وكفاءتها في استخدام الطاقة تؤدي إلى تكاليف تشغيل أقل على المدى الطويل.

جودة الجزء مقابل بساطة العملية

النيترة الغازية هي عملية حرارية أبسط وأكثر وضوحاً. ومع ذلك، فإنها توفر تحكماً أقل في المنتج النهائي، مما قد يتطلب خطوات إضافية مثل الطحن لإزالة الطبقة البيضاء الهشة.

النيترة الأيونية هي عملية أكثر تعقيداً للتحكم فيها، ولكنها تنتج جزءاً نهائياً فائقاً وأكثر اتساقاً مع صلابة ومقاومة للتعب أفضل، وغالباً لا تتطلب معالجة لاحقة.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يكون قرارك النهائي مدفوعاً بالمتطلبات المحددة لمكونك وأهداف الإنتاج.

- إذا كان تركيزك الأساسي هو تقليل التكلفة الأولية للمكونات الأقل أهمية: النيترة الغازية التقليدية هي حل راسخ وفعال من حيث التكلفة.

- إذا كان تركيزك الأساسي هو الأداء العالي والاستقرار الأبعاد: يجعل التشوه المنخفض والتحكم الفائق في الطبقة المتصلبة في النيترة الأيونية الخيار الأمثل للتروس الدقيقة والقوالب وأجزاء المحرك.

- إذا كان تركيزك الأساسي هو الإنتاجية العالية والكفاءة: توفر أوقات الدورات الأقصر بشكل كبير واستهلاك الطاقة الأقل في النيترة الأيونية ميزة واضحة لبيئات الإنتاج.

في النهاية، يعتمد الاختيار على ما إذا كنت تعطي الأولوية لعقبة دخول أقل أو تستثمر في عملية توفر سرعة ودقة وأداءً فائقاً على المدى الطويل.

جدول الملخص:

| الميزة | النيترة الأيونية | النيترة الغازية |

|---|---|---|

| طريقة العملية | قائمة على البلازما في فراغ | كيميائية حرارية في فرن |

| وقت الدورة | سريع (3-10 ساعات) | بطيء (20+ ساعة) |

| التحكم في الطبقة البيضاء | ممتاز (قليل جداً إلى لا شيء) | محدود (غالباً ما يتطلب الطحن) |

| تشوه الجزء | منخفض | أعلى |

| التكلفة الأولية | أعلى | أقل |

| الأفضل لـ | الأجزاء الدقيقة، الإنتاجية العالية | المكونات الأقل تكلفة والأقل أهمية |

هل تحتاج إلى تحسين عملية تصليد السطح لديك؟

يعد الاختيار بين النيترة الأيونية والغازية أمراً بالغ الأهمية لتحقيق التوازن الصحيح بين الأداء والتكلفة والكفاءة لمكوناتك. في KINTEK، نحن متخصصون في توفير معدات ومواد استهلاكية مخبرية متقدمة مصممة خصيصاً لتلبية احتياجاتك الخاصة.

سواء كنت تعمل مع تروس دقيقة، أو أجزاء محرك، أو مكونات إنتاج بكميات كبيرة، يمكن لخبرتنا أن تساعدك في اختيار حل النيترة المناسب لتعزيز المتانة، وتقليل التشوه، وخفض تكاليف التشغيل.

اتصل بنا اليوم لمناقشة تطبيقك واكتشاف كيف يمكن لحلول KINTEK أن تحقق جودة وكفاءة فائقتين لمختبرك. تواصل معنا الآن!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن التلدين بالتفريغ الهوائي

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- ما هو الفرن المستخدم في التخمير؟ الدليل الشامل لأفران التفريغ والجو المتحكم فيه

- لماذا يعتبر فرن المعالجة الحرارية عالي الدقة ضروريًا للفولاذ المارينج؟ ضمان الأداء الأمثل لأجزاء SLM

- ما هي خصائص مواد التلبيد؟ كيف تتحول المساحيق إلى أجزاء عالية الأداء

- ما هو التلدين ولماذا يتم إجراؤه؟ تحقيق مواد أكثر ليونة واستقرارًا

- ما هو نطاق درجة الحرارة للحام بالنحاس؟ أتقن الحرارة الحرجة للحصول على مفاصل قوية

- لماذا يلزم استخدام أنابيب الكوارتز المغلقة بالشفط أو أفران التفريغ لتحميل الكبريت على المواد النانوية المسامية باستخدام الترسيب البخاري؟

- ما هي الميزة التكنولوجية الأساسية لاستخدام فرن صهر القوس؟ إنتاج سبائك العناصر المتعددة (MPEA) عالية النقاء

- ما هو الفرق بين التخمير والتطبيع والتبريد؟ إتقان صلابة المعدن ومتانته