في جوهرها، تعد المعالجة الحرارية للفولاذ عملية خاضعة لرقابة صارمة تتمثل في تسخين المعدن وتبريده لتغيير هيكله الداخلي عمداً. هذه ليست طريقة واحدة، بل هي عائلة من التقنيات المصممة للتلاعب بالخصائص الفيزيائية والميكانيكية للفولاذ. الهدف هو تحقيق خصائص محددة، مثل زيادة الصلابة، أو تحسين المتانة، أو تعزيز قابلية التشغيل الآلي، دون تغيير شكل الفولاذ.

الغرض الأساسي من المعالجة الحرارية للفولاذ هو تعديل بنيته المجهرية - الترتيب الداخلي لبلوراته. من خلال التحكم في درجة الحرارة ومعدل التبريد، يمكنك تحديد ما إذا كان الفولاذ النهائي صلبًا وهشًا، أو ناعمًا وقابلًا للطرق، أو مزيجًا مصممًا بدقة من كليهما.

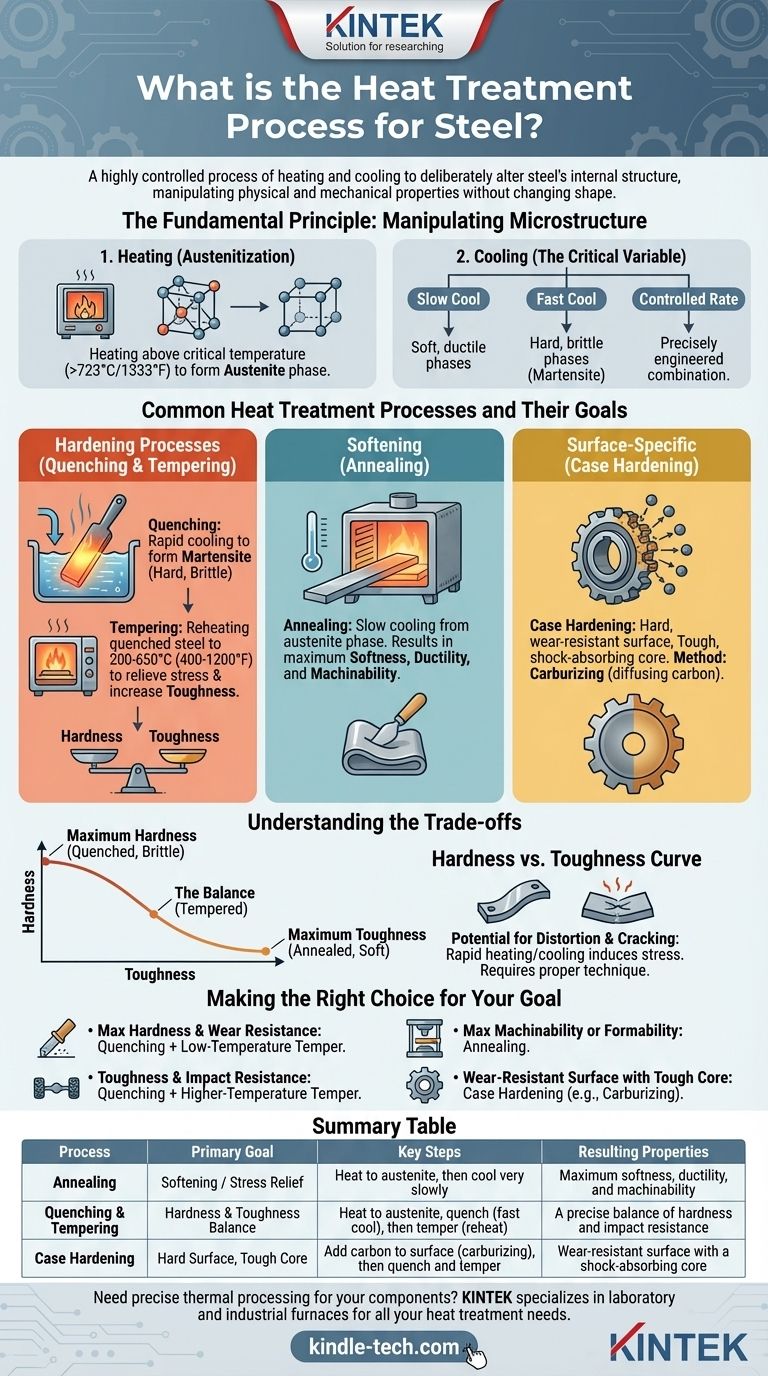

المبدأ الأساسي: التلاعب بالبنية المجهرية

لفهم المعالجة الحرارية، يجب أن تفهم أولاً أن الفولاذ ليس مادة ثابتة. تعتمد خصائصه على هيكله البلوري الداخلي، والذي يمكن تغييره بالحرارة.

دور التسخين (الأوستنيتية)

عند تسخين الفولاذ فوق درجة حرارة حرجة (عادةً أعلى من 723 درجة مئوية أو 1333 درجة فهرنهايت)، يتحول هيكله البلوري إلى طور يسمى الأوستنيت.

في هذه الحالة، يمكن لشبكة الحديد إذابة ذرات الكربون بشكل أكثر فعالية. هذه المرحلة الأوستنيتية هي نقطة البداية الضرورية لمعظم علاجات التقسية والتليين.

الدور الحاسم للتبريد

يتم تحديد الخصائص النهائية للفولاذ بما يحدث له أثناء تبريده من طور الأوستنيت. معدل التبريد هو المتغير الأكثر أهمية.

يسمح التبريد البطيء جدًا للهيكل بالتحول إلى مراحل ناعمة وقابلة للطرق. يمنع التبريد السريع جدًا ذرات الكربون من الاندماج في هيكل جديد ومجهد للغاية، مما يخلق صلابة شديدة.

عمليات المعالجة الحرارية الشائعة وأهدافها

تتطلب الاحتياجات الهندسية المختلفة خصائص مختلفة. العمليات التالية هي الأدوات الأساسية المستخدمة لتحقيقها.

عمليات التقسية: التبريد السريع والتطبيع

التبريد السريع (Quenching) هو عملية تبريد الفولاذ بسرعة كبيرة، عادةً عن طريق غمره في الماء أو الزيت أو المحلول الملحي. يؤدي هذا التبريد السريع إلى تجميد البنية المجهرية في حالة صلبة وهشة للغاية تسمى المارتنسيت.

على الرغم من صلابته الشديدة، غالبًا ما يكون الفولاذ المبرد حديثًا هشًا جدًا للاستخدام العملي. هذا هو السبب في أن التطبيع (Tempering) هو خطوة متابعة أساسية.

يتضمن التطبيع إعادة تسخين الفولاذ المبرد إلى درجة حرارة أقل (على سبيل المثال، 200-650 درجة مئوية أو 400-1200 درجة فهرنهايت) والاحتفاظ به عند هذه الدرجة. تخفف هذه العملية الإجهادات الداخلية وتستبدل بعض الصلابة القصوى بزيادة كبيرة في المتانة، وهي القدرة على امتصاص الصدمات دون أن تنكسر.

التليين وتخفيف الإجهاد: التخمير

التخمير (Annealing) هو عكس التقسية أساسًا. يتم تسخين الفولاذ إلى طور الأوستنيت ثم تبريده ببطء شديد، غالبًا عن طريق تركه يبرد داخل الفرن.

يسمح هذا التبريد البطيء للبنية المجهرية بالتشكل في أنعم وأكثر حالاتها قابلية للطرق. الفولاذ المخمّر سهل التشغيل الآلي أو التشكيل أو الختم، مما يجعله مثاليًا لعمليات التصنيع التي تحدث قبل خطوة التقسية النهائية.

عمليات خاصة بالسطح: تقسية السطح

بالنسبة للعديد من المكونات مثل التروس أو المحامل، تحتاج إلى سطح صلب جدًا ومقاوم للتآكل ولكن قلب أكثر ليونة وأكثر متانة يمكنه تحمل الصدمات. تقسية السطح (Case Hardening) تحقق ذلك.

الطريقة الأكثر شيوعًا هي الكربنة (Carburizing)، حيث ينتشر الكربون في سطح جزء من الفولاذ منخفض الكربون عند درجة حرارة عالية.

بعد الكربنة، يتم تبريد الجزء وتطبيعه. فقط "السطح" عالي الكربون يصبح صلبًا للغاية، بينما يظل القلب منخفض الكربون متينًا وقابلًا للطرق.

فهم المفاضلات

المعالجة الحرارية ليست حلاً سحريًا؛ إنها عملية موازنة للخصائص المتنافسة. جعل الفولاذ أكثر صلابة يجعله دائمًا أكثر هشاشة تقريبًا.

منحنى الصلابة مقابل المتانة

هذه هي المفاضلة الأكثر أهمية في علم المعادن.

- الصلابة القصوى: يتم تحقيقها عن طريق التبريد السريع، ولكنها تؤدي إلى هشاشة عالية. مثالية للأدوات التي تحتاج إلى الحفاظ على حافة حادة ولكنها لن تتعرض لصدمات عالية.

- المتانة القصوى: يتم تحقيقها عن طريق التخمير أو التطبيع بدرجة حرارة عالية، ولكنها تؤدي إلى مادة ناعمة. مثالية للأجزاء التي تحتاج إلى التشوه دون كسر.

- التوازن: تتطلب معظم التطبيقات الهندسية توازنًا. يسمح لك التطبيع بتحديد المزيج المطلوب من الصلابة والمتانة لتطبيق معين بدقة.

احتمالية التشويه والتشقق

تؤدي دورات التسخين والتبريد السريعة، وخاصة التبريد السريع، إلى إجهاد داخلي كبير في الفولاذ.

إذا لم يتم إجراؤها بشكل صحيح، يمكن أن يتسبب هذا الإجهاد في التواء الجزء أو تشوهه أو حتى تشققه. تعد التقنية الصحيحة واختيار المواد وهندسة الجزء كلها أمورًا حاسمة لتجنب هذه الإخفاقات.

اتخاذ الخيار الصحيح لهدفك

يتم تحديد عملية المعالجة الحرارية الصحيحة دائمًا من خلال التطبيق النهائي للمكون.

- إذا كان تركيزك الأساسي هو أقصى قدر من الصلابة ومقاومة التآكل: حدد التبريد السريع متبوعًا بتطبيع منخفض الحرارة (على سبيل المثال، لأدوات القطع أو المحامل).

- إذا كان تركيزك الأساسي هو المتانة ومقاومة الصدمات: حدد التبريد السريع متبوعًا بتطبيع بدرجة حرارة أعلى (على سبيل المثال، لمحاور المركبات، أو البراغي الهيكلية، أو النوابض).

- إذا كان تركيزك الأساسي هو أقصى قدر من قابلية التشغيل الآلي أو التشكيل: حدد التخمير كخطوة أولية قبل أي عمليات تشكيل.

- إذا كان تركيزك الأساسي هو سطح مقاوم للتآكل مع قلب متين: حدد عملية تقسية السطح مثل الكربنة (على سبيل المثال، للتروس أو أعمدة الكامات).

من خلال فهم هذه العمليات الأساسية، يمكنك تحويل قطعة فولاذ عادية إلى مكون مصمم بدقة لمهمته.

جدول ملخص:

| العملية | الهدف الأساسي | الخطوات الرئيسية | الخصائص الناتجة |

|---|---|---|---|

| التخمير | التليين / تخفيف الإجهاد | التسخين إلى الأوستنيت، ثم التبريد ببطء شديد | أقصى درجات النعومة والقابلية للطرق وقابلية التشغيل الآلي |

| التبريد السريع والتطبيع | توازن الصلابة والمتانة | التسخين إلى الأوستنيت، التبريد السريع، ثم التطبيع (إعادة التسخين) | توازن دقيق بين الصلابة ومقاومة الصدمات |

| تقسية السطح | سطح صلب، قلب متين | إضافة الكربون إلى السطح (الكربنة)، ثم التبريد السريع والتطبيع | سطح مقاوم للتآكل مع قلب يمتص الصدمات |

هل تحتاج إلى معالجة حرارية دقيقة لمكوناتك؟

يعد فهم النظرية الخطوة الأولى. يتطلب تحقيق نتائج متسقة وعالية الجودة المعدات المناسبة. تتخصص KINTEK في أفران المختبرات والصناعية لجميع احتياجات المعالجة الحرارية الخاصة بك، بدءًا من أفران التطبيع الدقيقة وحتى أفران التقسية ذات درجات الحرارة العالية.

نحن نقدم حلول المعالجة الحرارية الموثوقة التي تعتمد عليها الشركات المصنعة ومختبرات البحث والتطوير لتحقيق خصائص المواد الدقيقة. دعنا نناقش كيف يمكن لمعداتنا تعزيز عمليتك.

اتصل بخبرائنا في المعالجة الحرارية اليوم للحصول على استشارة مصممة خصيصًا لتطبيقك.

دليل مرئي

المنتجات ذات الصلة

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

يسأل الناس أيضًا

- ما الفرق بين فرن الهواء الساخن وفرن الكتم؟ اختر الأداة المناسبة لاحتياجات مختبرك الحرارية

- ما هي سعة فرن الكومة؟ ابحث عن الحجم المناسب لاحتياجات مختبرك

- ما هو استخدام الفرن الصامت (Muffle Furnace) في التربة؟ تحليل تكوين التربة بدقة عالية الحرارة

- كيفية استخدام فرن الكي (Muffle Furnace) في المختبر؟ دليل خطوة بخطوة للمعالجة الحرارية الآمنة والدقيقة

- ما هي دقة درجة الحرارة لفرن الصهر؟ تحقيق تسخين دقيق وموحد