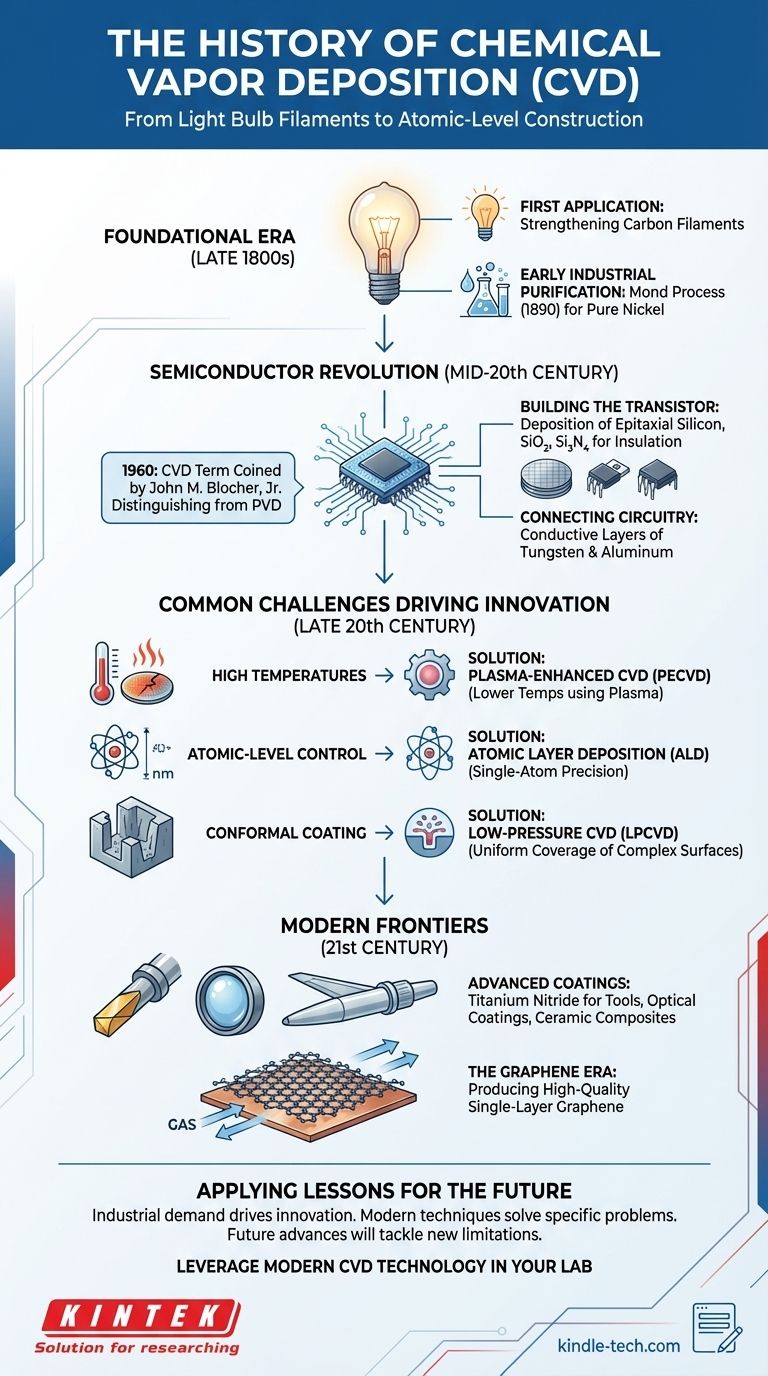

يكشف تاريخ الترسيب الكيميائي للبخار (CVD) عن تقنية لوحظت مبادئها الأساسية منذ أكثر من قرن، ولكن تم تعريفها رسميًا وتطويرها بسرعة مع بزوغ عصر أشباه الموصلات. في حين أن جون إم. بلوشر الابن صاغ هذا المصطلح في عام 1960 لتمييزه عن الطرق الفيزيائية، فإن جذوره تعود إلى التجارب المبكرة على خيوط المصابيح المتوهجة في أواخر القرن التاسع عشر.

إن تطور الترسيب الكيميائي للبخار هو قصة واضحة لمبدأ علمي يتم تحويله بفعل الضرورة الصناعية. لقد نما من تقنية متخصصة للطلاءات البسيطة إلى أداة بناء على المستوى الذري تدعم فعليًا جميع الإلكترونيات الحديثة والمواد المتقدمة.

العصر التأسيسي: الاكتشافات المبكرة

إن المفهوم الأساسي لاستخدام تفاعل كيميائي في الحالة الغازية لإنشاء ترسيب صلب كان قيد الاستخدام لفترة أطول بكثير من وجود الاسم الرسمي.

التطبيق الأول: خيوط المصابيح الكهربائية

في أواخر القرن التاسع عشر، واجه المبتكرون الذين يعملون على المصابيح المتوهجة تحدي الخيوط الكربونية الهشة. واكتشفوا أن تسخين هذه الخيوط في جو من غاز الهيدروكربون يؤدي إلى تحلل الغاز، مما يؤدي إلى ترسيب طبقة من الكربون تزيد بشكل كبير من قوة الخيط وعمره الافتراضي. كان هذا، في جوهره، أول استخدام صناعي رئيسي للترسيب الكيميائي للبخار.

التنقية الصناعية المبكرة

في نفس الوقت تقريبًا، تم تطوير عملية موند في عام 1890 لتنقية النيكل. تضمنت هذه العملية تفاعل النيكل الشائب مع أول أكسيد الكربون لتكوين غاز متطاير (كربونيل النيكل)، والذي تم تحليله بعد ذلك بالحرارة في غرفة منفصلة لترسيب النيكل فائق النقاء. أظهر هذا قوة الترسيب الكيميائي للبخار في إنشاء مواد ذات نقاء عالٍ بشكل استثنائي.

ثورة أشباه الموصلات: حاجة جديدة للدقة

يمثل منتصف القرن العشرين أهم نقطة تحول في تاريخ الترسيب الكيميائي للبخار. أدى صعود صناعة الإلكترونيات إلى طلب لم يكن بوسع سوى الترسيب الكيميائي للبخار تلبيته.

تعريف رسمي

في عام 1960، اقترح جون إم. بلوشر الابن رسميًا مصطلح الترسيب الكيميائي للبخار (Chemical Vapor Deposition). كان هذا الإجراء حاسمًا، حيث أسس رسميًا الترسيب الكيميائي للبخار كمجال متميز لعلوم المواد، وفصله عن الترسيب الفيزيائي للبخار (Physical Vapor Deposition - PVD)، الذي يتضمن عمليات مثل التبخير أو الرش.

بناء الترانزستور

تطلب تطوير الدائرة المتكاملة القدرة على وضع طبقات رقيقة ونقية وموحدة للغاية من مواد مختلفة. أصبح الترسيب الكيميائي للبخار هو الطريقة المفضلة لترسيب السيليكون الإبتكسي (epitaxial silicon) الذي يشكل أساس الرقاقة الدقيقة، بالإضافة إلى طبقات ثاني أكسيد السيليكون و نيتريد السيليكون المستخدمة للعزل.

ربط الدوائر

مع تزايد تعقيد الدوائر، تم تكييف الترسيب الكيميائي للبخار أيضًا لترسيب الطبقات الموصلة. تم تطوير تقنيات لترسيب معادن مثل التنغستن و الألمنيوم، والتي تعمل كأسلاك مجهرية تربط الملايين من الترانزستورات على شريحة واحدة.

التحديات الشائعة التي دفعت الابتكار

تاريخ الترسيب الكيميائي للبخار ليس مجرد قصة نجاح، بل هو أيضًا قصة التغلب على القيود الأساسية. كانت هذه التحديات هي المحفزات الرئيسية لتطوير تقنيات ترسيب كيميائي للبخار أكثر تقدمًا.

مشكلة درجات الحرارة العالية

تتطلب عمليات الترسيب الكيميائي للبخار التقليدية درجات حرارة عالية جدًا لدفع التفاعلات الكيميائية اللازمة. يمكن أن تتلف هذه الحرارة أو تغير الطبقات الدقيقة الموجودة مسبقًا على رقاقة أشباه الموصلات. أدى هذا القيد مباشرة إلى اختراع الترسيب الكيميائي للبخار المعزز بالبلازما (Plasma-Enhanced CVD - PECVD)، الذي يستخدم بلازما غنية بالطاقة للسماح بالترسيب عند درجات حرارة أقل وأكثر أمانًا بكثير.

السعي وراء التحكم على المستوى الذري

مع تقلص المكونات الإلكترونية إلى المقياس النانوي، احتاج المصنعون إلى التحكم في سمك الفيلم بدقة الذرة الواحدة. أدى هذا الطلب الذي يبدو مستحيلًا إلى تطوير الترسيب بطبقة ذرية (Atomic Layer Deposition - ALD)، وهي فئة فرعية من الترسيب الكيميائي للبخار حيث يتم دفع غازات السلائف إلى الغرفة واحدة تلو الأخرى، مما يسمح بنمو المادة طبقة ذرية واحدة مثالية في كل مرة.

الحاجة إلى الطلاء المطابق

واجهت طرق الترسيب الكيميائي للبخار المبكرة صعوبة في تغطية الخنادق والهياكل ثلاثية الأبعاد المعقدة للرقاقة الدقيقة الحديثة بالتساوي. أدى هذا إلى إنشاء الترسيب الكيميائي للبخار منخفض الضغط (Low-Pressure CVD - LPCVD)، وهي تقنية تعمل على تحسين قدرة غازات السلائف على الوصول إلى جميع الأسطح وتغطيتها بشكل موحد، مما يضمن عدم وجود فجوات أو عيوب.

الآفاق الحديثة: ما وراء الإلكترونيات

على الرغم من أن تطويرها كان مدفوعًا بالإلكترونيات، إلا أن تطبيقات الترسيب الكيميائي للبخار توسعت بشكل كبير لتشمل كل مجال تقريبًا من مجالات الهندسة وعلوم المواد.

الطلاءات والمواد المتقدمة

اليوم، يستخدم الترسيب الكيميائي للبخار لتطبيق طلاءات نيتريد التيتانيوم فائقة الصلابة على أدوات القطع، وإنشاء طلاءات بصرية مقاومة للخدش للعدسات، وتصنيع مركبات سيراميك عالية الأداء لصناعة الطيران والفضاء.

عصر الجرافين

في الآونة الأخيرة، أصبح الترسيب الكيميائي للبخار هو الطريقة الرائدة لإنتاج صفائح كبيرة وعالية الجودة أحادية الطبقة من الجرافين. عن طريق تمرير غاز الميثان فوق رقاقة نحاس مسخنة، يمكن للباحثين تنمية أغشية جرافين موحدة، مما يفتح إمكانات المادة للإلكترونيات وأجهزة الاستشعار والمركبات من الجيل التالي.

تطبيق هذه الدروس التاريخية

يوفر فهم تطور الترسيب الكيميائي للبخار إطارًا واضحًا لتقدير دوره في التكنولوجيا اليوم.

- إذا كان تركيزك الأساسي هو اختيار العملية: أدرك أن التقنيات الحديثة مثل PECVD و ALD تم تطويرها لحل مشكلات محددة (الحرارة والدقة) متأصلة في الطرق الأقدم.

- إذا كان تركيزك الأساسي هو علوم المواد: لاحظ أن الطلب الصناعي، لا سيما من قطاع أشباه الموصلات، كان الدافع الأكبر للابتكار في ترسيب الأغشية الرقيقة.

- إذا كان تركيزك الأساسي هو التطوير المستقبلي: افهم أن التقدم الكبير التالي في تكنولوجيا الترسيب سيأتي على الأرجح من قيد أساسي يتم مواجهته في إنتاج تكنولوجيا الغد.

إن رحلة الترسيب الكيميائي للبخار من تقوية خيط بسيط إلى بناء أكثر الأجهزة تعقيدًا المعروفة للبشرية هي شهادة على مرونته وتحكمه الذي لا مثيل له.

جدول ملخص:

| العصر | التطور الرئيسي | التأثير |

|---|---|---|

| أواخر القرن التاسع عشر | تقوية خيوط الكربون في المصابيح الكهربائية | أول استخدام صناعي لمبادئ الترسيب الكيميائي للبخار |

| 1890 | عملية موند لتنقية النيكل | أظهر قدرة الترسيب الكيميائي للبخار على إنشاء مواد عالية النقاء |

| 1960 | صاغ جون إم. بلوشر الابن مصطلح "CVD" | أضفى الطابع الرسمي على المجال، وفصله عن الترسيب الفيزيائي للبخار (PVD) |

| منتصف القرن العشرين | ترسيب السيليكون الإبتكسي، SiO₂، Si₃N₄ لأشباه الموصلات | أصبح أساسيًا للدائرة المتكاملة وصناعة الإلكترونيات |

| أواخر القرن العشرين | تطوير PECVD، LPCVD، ALD | حل تحديات الحرارة العالية، والمطابقة، والدقة على المستوى الذري |

| القرن الحادي والعشرون | إنتاج الجرافين والطلاءات المتقدمة | توسع في مواد جديدة للإلكترونيات والفضاء والبصريات |

هل أنت مستعد للاستفادة من دقة تقنية الترسيب الكيميائي للبخار الحديثة في مختبرك؟

يُظهر تاريخ الترسيب الكيميائي للبخار كيف أن حل تحديات ترسيب المواد يدفع الابتكار. تتخصص KINTEK في توفير معدات المختبرات واستهلاكياتها المتقدمة اللازمة للبحث والإنتاج المتطور. سواء كنت تقوم بتطوير أشباه موصلات من الجيل التالي، أو أجهزة تعتمد على الجرافين، أو طلاءات عالية الأداء، فلدينا الحلول لدعم عملك.

اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تعزيز قدرات مختبرك. دعونا نبني مستقبل علوم المواد معًا. تواصل معنا عبر نموذج الاتصال الخاص بنا

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

يسأل الناس أيضًا

- كيف يتم ترسيب الأغشية الرقيقة؟ دليل لطرق PVD مقابل CVD لتطبيقك

- هل يمكن لـ PECVD المُرَسَّب بالبلازما أن يرسب المعادن؟ لماذا نادرًا ما يُستخدم ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) لترسيب المعادن

- لماذا يتطلب نظام التفريغ الهوائي لترسيب البخار المعزز بالبلازما (PECVD) مضخة ريش دوارة ومضخة توربينية؟ ضمان الطلاءات عالية النقاء

- ما الفرق بين PECVD و APCVD؟ اختر طريقة CVD المناسبة لتطبيقك

- ما هي الأنواع المختلفة للأغشية الرقيقة؟ دليل للوظيفة والمواد وطرق الترسيب