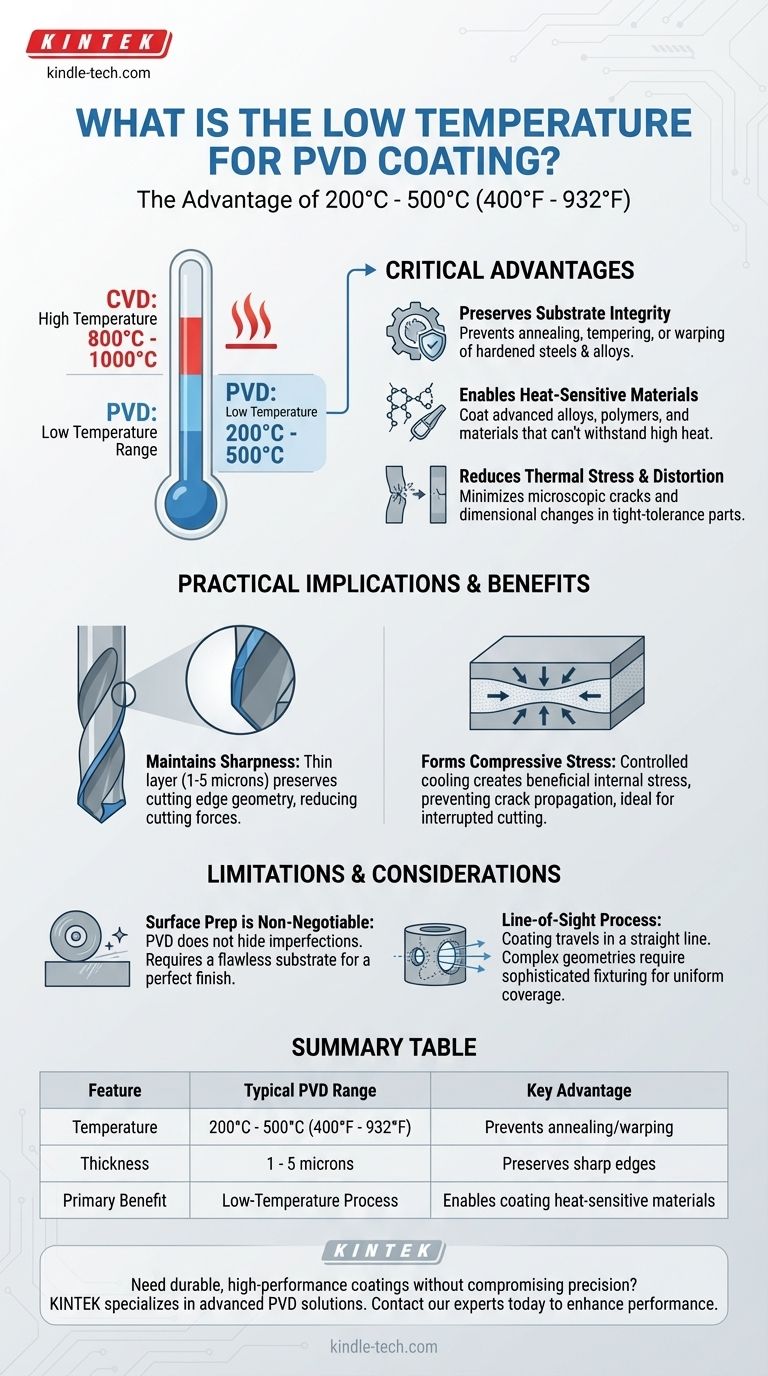

في سياق الطلاءات الصناعية، يُعتبر الترسيب الفيزيائي للبخار (PVD) عملية ذات درجة حرارة منخفضة. في حين أن درجات الحرارة يمكن أن تختلف بناءً على المادة المحددة والنتيجة المرجوة، يتم تطبيق طلاءات PVD عادةً في نطاق يتراوح بين 200 درجة مئوية و 500 درجة مئوية (حوالي 400 درجة فهرنهايت إلى 932 درجة فهرنهايت)، حيث تعمل العديد من العمليات بالقرب من الطرف الأعلى من هذا النطاق.

مصطلح "درجة حرارة منخفضة" نسبي، لكن أهميته مطلقة. الميزة الأساسية لدرجة حرارة تشغيل PVD هي قدرتها على تعزيز خصائص سطح المادة دون التسبب في ضرر حراري أو تغيير الخصائص الأساسية للركيزة الأساسية.

لماذا "درجة الحرارة المنخفضة" ميزة حاسمة

الفائدة المحددة لعملية PVD ليست مجرد الطلاء نفسه، بل قدرته على التطبيق دون المساس بالجزء الذي يهدف إلى حمايته. هذا يتناقض بشكل صارخ مع العمليات ذات درجات الحرارة الأعلى مثل الترسيب الكيميائي للبخار (CVD)، والتي يمكن أن تصل إلى 800 درجة مئوية - 1000 درجة مئوية.

الحفاظ على سلامة الركيزة

العديد من المواد، وخاصة الفولاذ المقسّى والسبائك المصممة بدقة، تحصل على خصائصها المرغوبة من خلال معالجات حرارية محددة.

تعريض هذه المواد لحرارة مفرطة يمكن أن يؤدي إلى تليينها أو تقسيتها أو تشويهها، مما يلغي بشكل فعال فوائدها الهندسية. يعمل نطاق درجة الحرارة المنخفضة لـ PVD بأمان تحت العتبة الحرارية الحرجة لمعظم هذه الركائز.

تمكين الطلاء على المواد الحساسة للحرارة

تفتح درجة حرارة المعالجة المنخفضة الباب لطلاء المواد التي سيتم تدميرها بالطرق الأخرى.

هذا يجعل PVD مناسبًا لسبائك معينة، وفي بعض التطبيقات المتقدمة، حتى البوليمرات أو المواد الأخرى التي لا تستطيع تحمل الحرارة العالية.

تقليل الإجهاد الحراري والتشوه

يمكن أن يؤدي تطبيق الطلاء في درجة حرارة عالية جدًا إلى إحداث إجهاد كبير في الجزء أثناء تبريده، مما يؤدي إلى تشققات مجهرية أو تغييرات في الأبعاد.

يقلل PVD من هذا الخطر، وهو أمر مهم بشكل خاص للمكونات ذات التفاوتات الهندسية الضيقة، مثل أدوات القطع والقوالب والغرسات الطبية.

فهم الآثار العملية

تؤثر درجة حرارة عملية PVD بشكل مباشر على مدى ملاءمتها للتطبيقات المختلفة وهي سبب رئيسي لانتشار استخدامها.

الحفاظ على حدة حواف القطع

بالنسبة لأدوات القطع مثل المثاقب، والمطاحن الطرفية، وشفرات المنشار، يعد الحفاظ على حافة حادة تمامًا أمرًا بالغ الأهمية للأداء.

تضمن درجة الحرارة المنخفضة وطبقة الترسيب الرقيقة (عادةً 1-5 ميكرون) لـ PVD عدم استدارة أو بهتان حافة القطع أثناء عملية الطلاء، مما يحافظ على حدتها ويقلل من قوى القطع.

تشكيل الإجهاد الانضغاطي

أثناء عملية PVD، يمكن أن يؤدي التبريد المتحكم فيه إلى تكوين إجهاد انضغاطي مفيد داخل الفيلم الرقيق.

يساعد هذا الإجهاد الداخلي على منع تكون الشقوق وانتشارها، مما يجعل الأدوات المطلية بـ PVD مناسبة بشكل استثنائي لعمليات القطع المتقطعة مثل الطحن، حيث تتلامس الأداة باستمرار مع قطعة العمل وتنقطع عنها.

القيود والاعتبارات

على الرغم من قوته، فإن عملية PVD ليست حلاً شاملاً. تتميز خصائصه ببعض المفاضلات التي يجب فهمها لتحقيق تطبيق ناجح.

تحضير السطح غير قابل للتفاوض

PVD هي عملية غشاء رقيق تستنسخ السطح الأساسي بشكل مثالي. إنها لا تسوي أو تملأ أو تخفي أي خدوش أو علامات تشغيل أو عيوب أخرى.

إذا كنت ترغب في الحصول على تشطيب P-VD مصقول، فيجب أن تبدأ بركيزة مصقولة كالمرآة. يتطلب التشطيب المصقول ركيزة مصقولة تم إعدادها بشكل مثالي. سيظهر أي عيب في المادة الأساسية من خلال الطلاء.

إنها عملية خط رؤية

في غرفة PVD، تنتقل مادة الطلاء في خط مستقيم من المصدر إلى الركيزة.

قد يكون من الصعب طلاء الأشكال الهندسية الداخلية المعقدة أو الثقوب العميقة والضيقة بشكل موحد دون تدوير الأجزاء المعقد وتثبيتها. يجب أخذ ذلك في الاعتبار عند تصميم الأجزاء المخصصة لطلاء PVD.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار عملية الطلاء مواءمة إمكانياتها مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو الأداء على الأجزاء الحساسة للحرارة: PVD هو الخيار الأفضل، حيث أن درجة حرارة العملية المنخفضة لن تتلف صلابة الركيزة أو سلامتها الهيكلية.

- إذا كان تركيزك الأساسي هو التشطيب الزخرفي: يوفر PVD تشطيبًا متينًا وموحدًا وعالي الجودة، ولكن تذكر أن المظهر النهائي يعتمد كليًا على جودة تحضير السطح المسبق.

- إذا كان تركيزك الأساسي هو التآكل الشديد على المكونات عالية الحرارة: في حين أن PVD يوفر صلابة ومقاومة تآكل ممتازة، يمكن النظر في عملية CVD ذات درجة الحرارة الأعلى إذا كانت ركيزتك تتحمل الحرارة دون مساومة.

في نهاية المطاف، فإن طبيعة درجة الحرارة المنخفضة لـ PVD هي المفتاح الذي يفتح الأداء العالي دون مخاطر عالية.

جدول ملخص:

| الميزة | نطاق طلاء PVD النموذجي | الميزة الرئيسية |

|---|---|---|

| درجة الحرارة | 200 درجة مئوية - 500 درجة مئوية (400 درجة فهرنهايت - 932 درجة فهرنهايت) | يمنع تليين/تشويه الركائز |

| سماكة الطلاء | 1 - 5 ميكرون | يحافظ على حواف حادة على أدوات القطع |

| الفائدة الأساسية | عملية ذات درجة حرارة منخفضة | تمكين طلاء المواد الحساسة للحرارة |

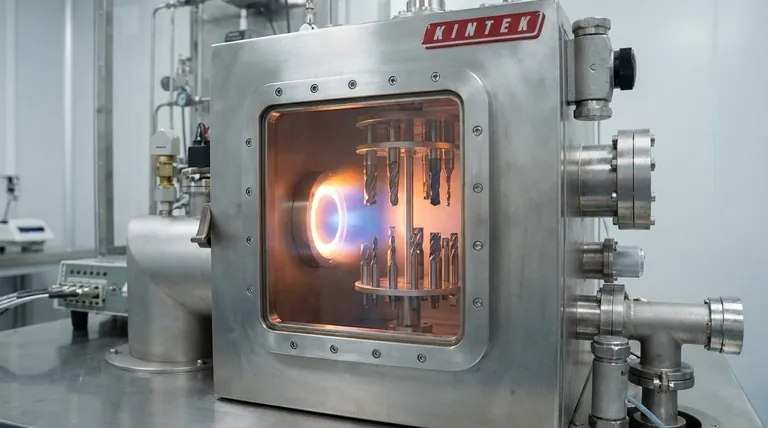

هل تحتاج إلى طلاء متين وعالي الأداء لا يضر بأجزائك الدقيقة؟ تتخصص KINTEK في حلول طلاء PVD المتقدمة لأدوات القطع والقوالب والمكونات الطبية. تضمن عمليتنا ذات درجة الحرارة المنخفضة احتفاظ ركائزك بصلابتها ودقتها البعدية. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا تعزيز أداء منتجك وطول عمره.

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- بوتقة وقارب تبخير بالنحاس الخالي من الأكسجين لطلاء التبخير بالحزمة الإلكترونية

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

يسأل الناس أيضًا

- ما هو الفرق بين الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) والترسيب الكيميائي للبخار (CVD)؟ اكتشف طريقة الترسيب المناسبة للأغشية الرقيقة

- ما هو الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق أغشية رقيقة عالية الجودة ومنخفضة الحرارة

- ما هي المواد التي يتم ترسيبها في الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ اكتشف مواد الأغشية الرقيقة متعددة الاستخدامات لتطبيقك

- ما هو الفرق بين الترسيب الكيميائي للبخار (CVD) والترسيب الكيميائي المعزز بالبلازما (PECVD)؟ اختر طريقة الترسيب المناسبة للأغشية الرقيقة

- ماذا يُقصد بالترسيب البخاري؟ دليل لتقنية الطلاء على المستوى الذري