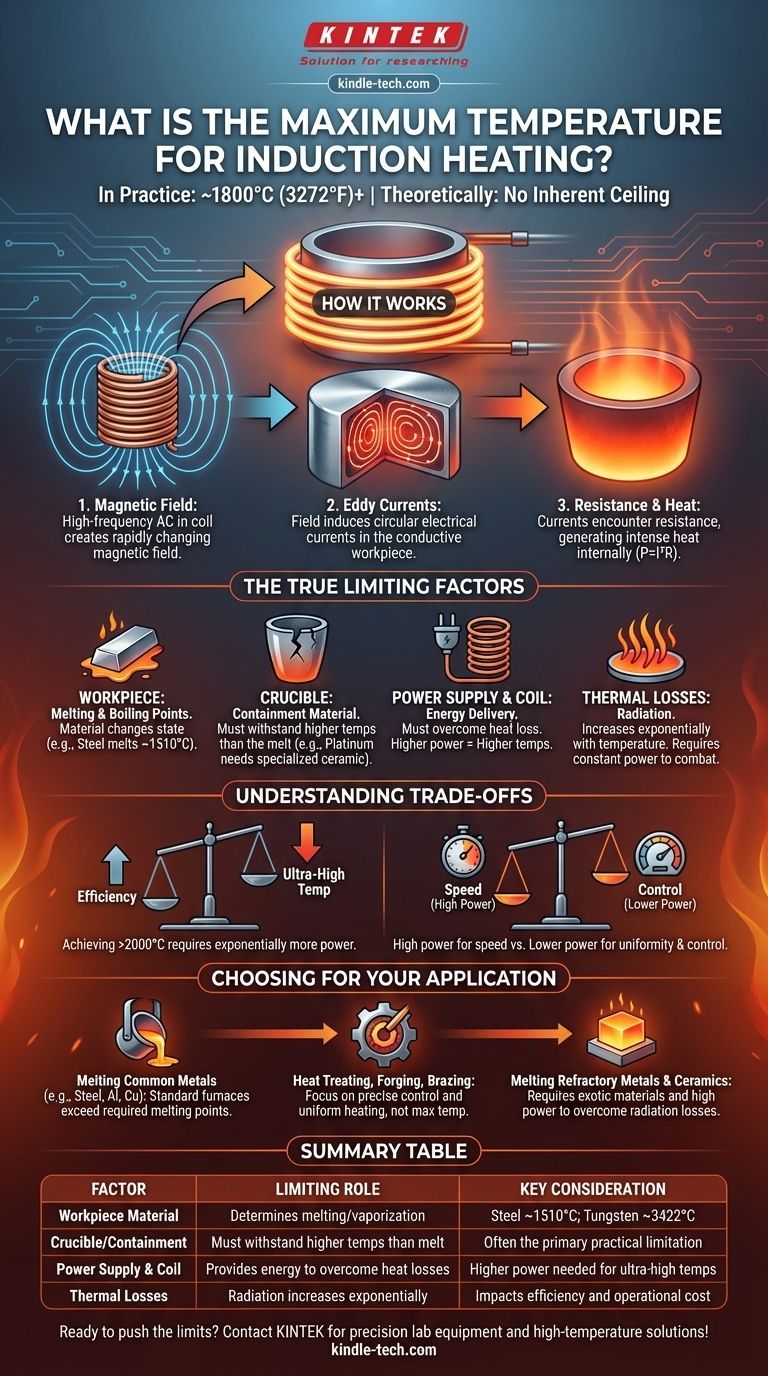

في الممارسة العملية، يمكن لأنظمة التسخين بالحث أن تصل بسهولة إلى درجات حرارة تبلغ 1800 درجة مئوية (3272 درجة فهرنهايت) وأعلى بكثير. ومع ذلك، فإن أقصى درجة حرارة نظرية ليست قيدًا لعملية الحث نفسها، بل يحددها بدلاً من ذلك الخصائص الفيزيائية للمادة التي يتم تسخينها والمعدات التي تحتويها.

المبدأ الأساسي الذي يجب فهمه هو أن التسخين بالحث ليس له سقف حراري متأصل. الحدود العملية يفرضها نقاط الانصهار والتبخر لقطعة العمل ومقاومة البوتقة أو المكونات المحيطة للحرارة.

كيف يولد التسخين بالحث درجات حرارة قصوى

لفهم حدود درجة الحرارة، يجب علينا أولاً فهم الآلية. تعتمد العملية على مبادئ كهرومغناطيسية أساسية لتوليد الحرارة مباشرة داخل المادة.

دور المجال المغناطيسي

يستخدم نظام الحث ملفًا نحاسيًا يمر من خلاله تيار متردد (AC) عالي التردد. هذا يخلق مجالًا مغناطيسيًا قويًا ومتغيرًا بسرعة حول الملف.

توليد التيارات الدوامية في قطعة العمل

عندما يتم وضع مادة موصلة للكهرباء، أو قطعة عمل، داخل هذا المجال المغناطيسي، يولد المجال تيارات كهربائية دائرية بداخلها. تُعرف هذه باسم التيارات الدوامية.

المقاومة تخلق الحرارة

عندما تتدفق هذه التيارات الدوامية عبر المادة، فإنها تواجه مقاومة كهربائية. تسبب هذه المقاومة تسخينًا موضعيًا مكثفًا، وهي ظاهرة يصفها القانون P = I²R (الطاقة = التيار² × المقاومة). يتم توليد الحرارة داخل الجزء نفسه، وليس من لهب أو عنصر خارجي.

العوامل المحددة الحقيقية لدرجة الحرارة

على الرغم من أن العملية أنيقة، فإن الوصول إلى درجات حرارة عالية للغاية والحفاظ عليها هو معركة ضد قوانين الفيزياء وعلوم المواد. إن "أقصى درجة حرارة" هي دالة للتغلب على هذه القيود الرئيسية الأربعة.

نقطة انصهار وغليان قطعة العمل

الحد الأكثر وضوحًا هو المادة نفسها. يمكنك تسخين قطعة من الفولاذ حتى تنصهر (حوالي 1510 درجة مئوية) ثم تتبخر (حوالي 2862 درجة مئوية). يمكن لعملية الحث توفير الطاقة للقيام بذلك، ولكن المادة ستغير حالتها، وهو غالبًا ما يكون الهدف في تطبيق الفرن.

البوتقة أو مادة الاحتواء

لتطبيقات الصهر، يتم الاحتفاظ بقطعة العمل في حاوية تسمى البوتقة. يجب أن تظل هذه البوتقة صلبة في درجات حرارة تتجاوز نقطة انصهار المادة بداخلها. على سبيل المثال، يتطلب صهر البلاتين (حوالي 1770 درجة مئوية) بوتقة خزفية أو جرافيتية متخصصة يمكنها تحمل مثل هذه الحرارة الشديدة. غالبًا ما تكون البوتقة هي القيد العملي الأساسي.

مزود الطاقة وتصميم الملف

يتم تحديد كمية الطاقة التي يتم توصيلها إلى قطعة العمل من خلال خرج مزود الطاقة والاقتران الاستقرائي - كفاءة نقل المجال المغناطيسي بين الملف والجزء. للوصول إلى درجات حرارة أعلى، يجب على النظام ضخ الطاقة بشكل أسرع مما يتم فقده للبيئة. يتطلب هذا المزيد من الطاقة وتصميم ملف مُحسَّن.

الفقد الحراري للبيئة

كلما أصبح الجسم أكثر سخونة، فإنه يشع الحرارة بعيدًا بشكل أسرع. عند درجات الحرارة القصوى، يصبح هذا الإشعاع هو الشكل السائد لفقدان الحرارة. يجب أن يكون لدى نظام الحث طاقة كافية للتغلب باستمرار على هذه الخسائر الحرارية الهائلة لمواصلة رفع درجة الحرارة أو حتى مجرد الحفاظ عليها.

فهم المفاضلات

يتضمن اختيار أو تصميم نظام الحث موازنة العوامل المتنافسة. لا يتعلق الأمر بمجرد السعي وراء أعلى درجة حرارة ممكنة.

الكفاءة مقابل درجة الحرارة

يتطلب تحقيق درجات حرارة عالية للغاية (أعلى من 2000 درجة مئوية) طاقة أكبر بشكل أسي لمكافحة خسائر الإشعاع. يصبح النظام أقل كفاءة في استخدام الطاقة كلما ارتفعت درجة الحرارة المستهدفة، مما يزيد بشكل كبير من تكاليف التشغيل.

قيود المادة مقابل الهدف المطلوب

المادة التي تحتاج إلى تسخينها تحدد تصميم النظام بأكمله. إذا كنت بحاجة إلى صهر التنغستن (نقطة الانصهار حوالي 3422 درجة مئوية)، فإن تحديك الأساسي ليس عملية الحث، بل الحصول على مواد بوتقة وعوازل يمكنها تحمل تلك الظروف.

السرعة مقابل التحكم

يمكن لنظام عالي الطاقة جدًا أن يصل إلى درجة الحرارة المستهدفة على الفور تقريبًا. ومع ذلك، يمكن أن يسبب هذا صدمة حرارية، مما يؤدي إلى تلف قطعة العمل. توفر الطاقة المنخفضة تسخينًا أبطأ وأكثر اتساقًا وتوفر تحكمًا أدق، وهو أمر بالغ الأهمية لتطبيقات مثل التقسية والمعالجة الحرارية.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يوجه تطبيقك، وليس الحد النظري للتكنولوجيا، قرارك.

- إذا كان تركيزك الأساسي هو صهر المعادن الشائعة (مثل الفولاذ والألمنيوم والنحاس): فإن أفران الحث القياسية قادرة بما فيه الكفاية، حيث تتجاوز درجات حرارة التشغيل الخاصة بها نقاط الانصهار المطلوبة بكفاءة وسهولة.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية أو التشكيل أو اللحام بالنحاس الأصفر: فإن أقصى درجة حرارة أقل أهمية من التحكم الدقيق في درجة الحرارة والتسخين الموحد، وهي نقاط قوة رئيسية للحث.

- إذا كان تركيزك الأساسي هو صهر المعادن المقاومة للحرارة أو السيراميك المتقدم: سيعتمد نجاح مشروعك على الحصول على مواد احتواء غريبة وتصميم نظام به طاقة كافية للتغلب على خسائر الإشعاع الحراري الشديدة.

في نهاية المطاف، درجة الحرارة التي يمكنك تحقيقها هي دالة مباشرة لتصميم نظامك والخصائص الأساسية لموادك.

جدول ملخص:

| العامل | الدور المحدد | الاعتبار الرئيسي |

|---|---|---|

| مادة قطعة العمل | يحدد نقطة الانصهار/التبخر | ينصهر الفولاذ عند ~1510 درجة مئوية؛ التنغستن عند ~3422 درجة مئوية |

| البوتقة/الاحتواء | يجب أن يتحمل درجات حرارة أعلى من المصهور | غالبًا ما يكون القيد العملي الأساسي |

| مزود الطاقة والملف | يوفر الطاقة للتغلب على فقدان الحرارة | مطلوب طاقة أعلى لدرجات الحرارة العالية للغاية |

| الفقد الحراري | يزداد الإشعاع أضعافًا مضاعفة مع درجة الحرارة | يؤثر على الكفاءة وتكلفة التشغيل |

هل أنت مستعد لدفع حدود المعالجة ذات درجات الحرارة العالية؟ تتخصص KINTEK في معدات المختبرات الدقيقة والمواد الاستهلاكية للتطبيقات الصعبة. سواء كنت تصهر معادن مقاومة للحرارة أو تحتاج إلى معالجة حرارية دقيقة، فإن خبرتنا في أنظمة التسخين بالحث والمواد ذات درجات الحرارة العالية تضمن عمل مختبرك بأقصى أداء. اتصل بخبرائنا اليوم لمناقشة تحدياتك المحددة المتعلقة بدرجة الحرارة والمواد!

دليل مرئي

المنتجات ذات الصلة

- فرن صهر بالحث الفراغي على نطاق المختبر

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن تفحيم الجرافيت الفراغي فائق الحرارة

يسأل الناس أيضًا

- ما هو متطلب استهلاك الطاقة لصهر الفولاذ؟ حسّن كفاءة الطاقة في مصنعك

- ما هو الفرق بين الفرن العالي وفرن الحث؟ اختيار حل صهر المعادن المناسب

- هل يمكن صهر النحاس في فرن حثي؟ دليل للصهر الفعال وعالي الجودة

- كيف تعمل آلة التسخين بالحث ثنائي التردد؟ تحسين تطبيع وصلة السكك الحديدية U71Mn من أجل المتانة

- هل سيسخن جهاز التسخين بالحث الألومنيوم حتى الانصهار؟ نعم، باستخدام نظام عالي التردد ومناسب.

- ما هي مزايا فرن الحث بدون قلب؟ تحقيق صهر نظيف ودقيق وفعال للمعادن

- كيف يعمل فرن الحث الكهرومغناطيسي؟ تسخير الحث الكهرومغناطيسي لصهر المعادن بكفاءة

- ما هي البطانة الأساسية لفرن الحث؟ اللب الهندسي من أجل صهر آمن وفعال