من الناحية الفنية، لا يمتلك فرن الحث "درجة حرارة انصهار" واحدة لأن غرضه ليس صهر نفسه، بل توليد حرارة متحكم بها داخل شحنة معدنية. ومع ذلك، تم تصميم هذه الأنظمة لتحقيق درجات حرارة عالية للغاية، حيث أن معظم أفران الحث الصناعية قادرة على الوصول إلى 2000 درجة مئوية (3632 درجة فهرنهايت)، وهي أعلى بكثير من نقطة انصهار المعادن الشائعة مثل الفولاذ.

لا يمتلك فرن الحث نقطة انصهار خاصة به. بدلاً من ذلك، يستخدم الحث الكهرومغناطيسي لتسخين معدن معين إلى نقطة انصهاره الفريدة بدقة استثنائية. القيمة الحقيقية للفرن تكمن في قدرته على توفير تسخين متحكم به وموحد وفعال، وليس فقط في درجة حرارته القصوى.

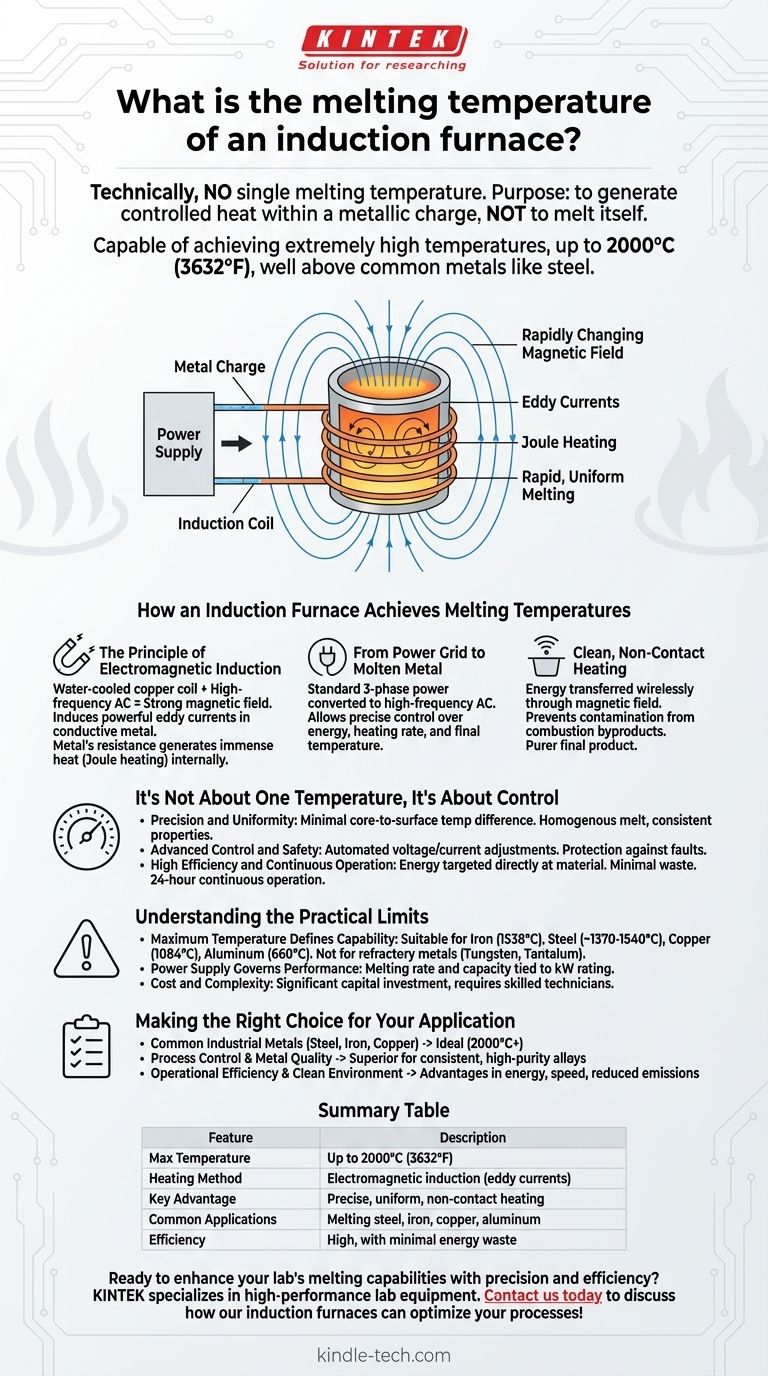

كيف يحقق فرن الحث درجات حرارة الانصهار

يعمل فرن الحث على مبدأ يختلف جوهريًا عن الفرن التقليدي الذي يعمل بالوقود. فهو لا يحرق الوقود لتوليد الحرارة؛ بل يستخدم الكهرباء لتوليد الحرارة مباشرة داخل المادة المستهدفة.

مبدأ الحث الكهرومغناطيسي

قلب الفرن عبارة عن ملف مبرد بالماء مصنوع من النحاس. يمر تيار متردد قوي وعالي التردد عبر هذا الملف.

يولد هذا التيار مجالًا مغناطيسيًا قويًا وسريع التغير حول الملف. عندما توضع مادة موصلة مثل المعدن داخل هذا المجال (داخل وعاء يسمى البوتقة)، فإن المجال المغناطيسي يولد تيارات كهربائية قوية، تُعرف باسم التيارات الدوامية، لتتدفق داخل المعدن نفسه.

بسبب المقاومة الكهربائية الطبيعية للمعدن، تولد هذه التيارات الدوامية حرارة هائلة من خلال عملية تسمى تسخين جول. تتولد الحرارة داخل المعدن، مما يؤدي إلى انصهار سريع وموحد من اللب إلى الخارج.

من شبكة الطاقة إلى المعدن المنصهر

تتطلب هذه العملية مصدر طاقة متطورًا. يأخذ النظام طاقة ثلاثية الأطوار قياسية من الشبكة ويحولها إلى تيار متردد عالي التردد.

يسمح هذا التحويل بالتحكم الدقيق في كمية الطاقة الموصلة إلى الشحنة المعدنية. من خلال تعديل التردد والتيار، يمكن للمشغلين إدارة معدل التسخين ودرجة الحرارة النهائية بدقة.

تسخين نظيف وغير تلامسي

ميزة حاسمة لهذه الطريقة هي أن ملف الحث لا يتلامس أبدًا مع المعدن. يتم نقل الطاقة لاسلكيًا عبر المجال المغناطيسي.

يمنع هذا تلوث المعدن المنصهر بالمنتجات الثانوية للاحتراق، وهي مشكلة شائعة في الأفران التي تعمل بالوقود. والنتيجة هي منتج نهائي أنقى.

الأمر لا يتعلق بدرجة حرارة واحدة، بل بالتحكم

درجة الحرارة القصوى البالغة 2000 درجة مئوية مثيرة للإعجاب، لكن السمة المميزة لفرن الحث هي دقته. أنظمة التحكم المتطورة تجعله أداة صناعية موثوقة للغاية.

الدقة والتوحيد

نظرًا لتوليد الحرارة في جميع أنحاء الشحنة المعدنية، فإن فرق درجة الحرارة بين اللب والسطح ضئيل. وهذا يضمن انصهارًا متجانسًا بتركيب كيميائي ودرجة حرارة موحدين.

هذا المستوى من التحكم أمر بالغ الأهمية لإنتاج سبائك عالية الجودة حيث يجب تحقيق خصائص محددة باستمرار.

التحكم المتقدم والسلامة

تتميز أفران الحث الحديثة بأنظمة تحكم متكاملة للغاية. تقوم هذه الأنظمة تلقائيًا بضبط الجهد والتيار بناءً على كمية المعدن في الفرن، مما يضمن توصيل طاقة ثابتة وصهرًا فعالًا.

كما أنها تتضمن دوائر حماية شاملة تحمي من الجهد الزائد والتيار الزائد والأعطال الأخرى، مما يضمن التشغيل الآمن والموثوق.

كفاءة عالية وتشغيل مستمر

يعد التسخين بالحث فعالًا بشكل ملحوظ لأن الطاقة تستهدف مباشرة المادة التي يتم صهرها. يتم إهدار القليل جدًا من الطاقة في تسخين غرفة الفرن أو الهواء المحيط.

تسمح هذه الكفاءة، جنبًا إلى جنب مع الهندسة القوية، للعديد من أفران الحث بالعمل بشكل مستمر لمدة 24 ساعة، مما يزيد من الإنتاج.

فهم الحدود العملية

على الرغم من قوتها، فإن أفران الحث لها حدود تشغيلية ومقايضات من المهم فهمها.

درجة الحرارة القصوى تحدد القدرة

الحد النموذجي البالغ 2000 درجة مئوية أكثر من كافٍ لصهر الحديد (1538 درجة مئوية)، والفولاذ (حوالي 1370-1540 درجة مئوية)، والنحاس (1084 درجة مئوية)، والألومنيوم (660 درجة مئوية). ومع ذلك، قد لا يكون مناسبًا لصهر المعادن المقاومة للحرارة ذات نقاط الانصهار العالية للغاية، مثل التنجستن (3422 درجة مئوية) أو التنتالوم (3017 درجة مئوية)، والتي تتطلب أفران قوس تفريغ متخصصة أو أفران شعاع إلكتروني.

مصدر الطاقة يحكم الأداء

يرتبط معدل الانصهار والسعة الكلية للفرن ارتباطًا مباشرًا بتصنيف الكيلووات (kW) لمصدر الطاقة الخاص به. الفرن الأصغر والأقل كيلووات ممتاز للمختبر أو المسبك الصغير ولكنه لا يمكن أن يضاهي إنتاج وحدة صناعية كبيرة وعالية الطاقة.

التكلفة والتعقيد

إن مصادر الطاقة وأنظمة التحكم المتطورة تجعل أفران الحث استثمارًا رأسماليًا كبيرًا. كما يتطلب تعقيدها فنيين ماهرين للصيانة والإصلاح، وهو عامل يجب مراعاته عند مقارنتها بتقنيات الصهر التقليدية الأبسط.

اتخاذ القرار الصحيح لتطبيقك

تعتمد ملاءمة فرن الحث كليًا على هدفك المحدد.

- إذا كان تركيزك الأساسي هو صهر المعادن الصناعية الشائعة مثل الفولاذ أو الحديد أو النحاس: فإن فرن الحث هو خيار مثالي، حيث أن درجة حرارته القصوى النموذجية البالغة 2000 درجة مئوية تتجاوز بكثير نقاط انصهارها.

- إذا كان تركيزك الأساسي هو التحكم في العملية وجودة المعدن: فإن تنظيم درجة الحرارة الدقيق والتسخين الموحد وغير التلامسي يجعلان فرن الحث متفوقًا في إنشاء سبائك متسقة وعالية النقاء.

- إذا كان تركيزك الأساسي هو الكفاءة التشغيلية والبيئة النظيفة: توفر طريقة التسخين المستهدفة الخالية من اللهب مزايا كبيرة في كفاءة الطاقة والسرعة وتقليل الانبعاثات مقارنة بأفران الوقود الأحفوري.

في النهاية، فهم أن فرن الحث هو أداة دقيقة للتسخين المتحكم به - وليس مجرد مصدر للحرارة الخام - هو المفتاح للاستفادة من إمكاناته الكاملة.

جدول الملخص:

| الميزة | الوصف |

|---|---|

| درجة الحرارة القصوى | حتى 2000 درجة مئوية (3632 درجة فهرنهايت) |

| طريقة التسخين | الحث الكهرومغناطيسي (التيارات الدوامية) |

| الميزة الرئيسية | تسخين دقيق، موحد، غير تلامسي |

| التطبيقات الشائعة | صهر الفولاذ، الحديد، النحاس، الألومنيوم |

| الكفاءة | عالية، مع الحد الأدنى من هدر الطاقة |

هل أنت مستعد لتعزيز قدرات الصهر في مختبرك بدقة وكفاءة؟ تتخصص KINTEK في معدات المختبرات عالية الأداء، بما في ذلك أفران الحث المصممة للتسخين الموحد ونقاء المعادن الفائق. سواء كنت تقوم بصهر السبائك الشائعة أو تحتاج إلى بيئات متحكم بها للحصول على نتائج عالية الجودة، فإن حلولنا مصممة لتلبية احتياجات مختبرك. اتصل بنا اليوم لمناقشة كيف يمكن لأفران الحث لدينا تحسين عملياتك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

يسأل الناس أيضًا

- ما هي المواد المستخدمة في أنابيب أفران الأنابيب؟ دليل لاختيار الأنبوب المناسب لعمليتك

- لماذا يُستخدم فرن أنبوب الكوارتز في الأكسدة الحرارية لطلاءات MnCr2O4؟ افتح الأكسدة الانتقائية الدقيقة

- كيف يتعاون مفاعل الأنبوب الكوارتزي وفرن الجو في تفحم Co@NC؟ إتقان التخليق الدقيق

- كيف يسهل فرن الأنبوب ذو درجة الحرارة العالية التحول الطوري لمنتجات الألومينا؟ إتقان التحكم الحراري

- ما هي الاحتياطات الواجب اتخاذها عند استخدام فرن أنبوبي؟ ضمان معالجة آمنة وفعالة لدرجات الحرارة العالية