في جوهرها، طريقة تلبيد السيراميك هي عملية من مرحلتين. أولاً، يتم خلط مسحوق السيراميك مع مادة رابطة وضغطه في شكل مرغوب، يُعرف باسم "الجسم الأخضر". ثم يتم تسخين هذا الجسم الهش إلى درجة حرارة عالية جدًا، مما يتسبب في اندماج جزيئات السيراميك الفردية معًا لتكوين منتج نهائي كثيف وصلب ومتماسك.

التلبيد ليس مجرد تسخين؛ إنه عملية حرارية دقيقة تحول مادة مسحوقية مضغوطة إلى مادة متعددة البلورات كثيفة. الهدف الأساسي هو إزالة المسام بين الجزيئات، مما يخلق بنية مجهرية موحدة وقوية ذات خصائص ميكانيكية وحرارية محددة.

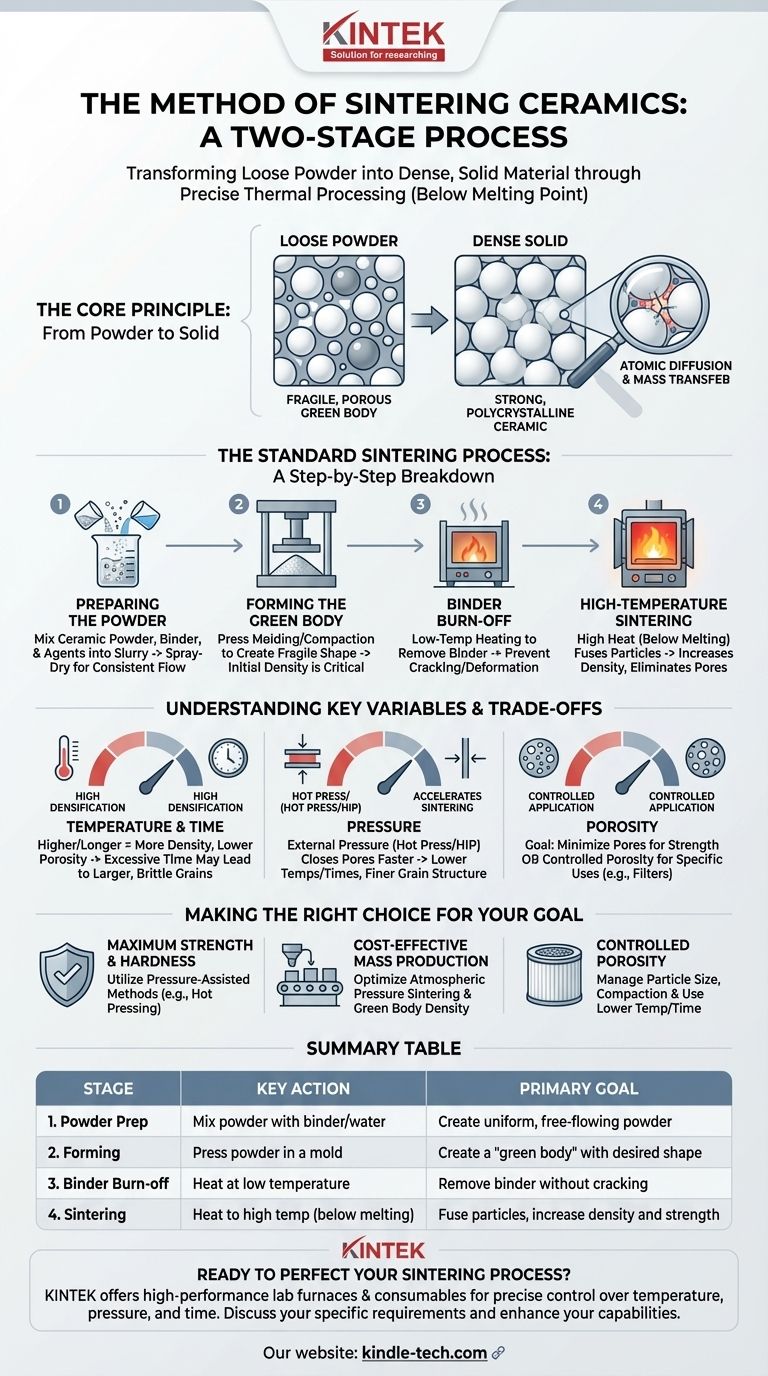

المبدأ الأساسي: من المسحوق إلى المادة الصلبة

ماذا يحدث أثناء التلبيد؟

التلبيد هو عملية تكثيف مدفوعة بدرجة حرارة عالية، ولكن الأهم من ذلك، أن هذه الدرجة الحرارة تكون أقل من درجة انصهار المادة. بدلاً من الذوبان إلى سائل، تصبح الذرات الموجودة على سطح جزيئات السيراميك متحركة.

تؤدي حركة الذرات هذه إلى ترابط الجزيئات وانصهارها عند نقاط التلامس بينها. فكر في الأمر كأنه دلو من كرات الثلج المكدسة تُترك في بيئة باردة؛ بمرور الوقت، ستندمج كرات الثلج الفردية لتشكل كتلة صلبة من الجليد دون أن تذوب أبدًا إلى ماء.

التحول المجهري

مع استمرار العملية، تنتقل الكتلة من الجزيئات لملء الفراغات (أو المسام) بينها. يؤدي هذا إلى انكماش الجسم الكلي في الحجم وزيادة كثافته.

النتيجة النهائية هي سيراميك متعدد البلورات، وهو مادة صلبة مكونة من العديد من الحبيبات البلورية الصغيرة المتشابكة. يتم تحديد الخصائص النهائية، مثل القوة والصلابة، من خلال حجم هذه الحبيبات ومقدار المسامية المتبقية.

عملية التلبيد القياسية: تفصيل خطوة بخطوة

الخطوة 1: تحضير المسحوق

تبدأ الرحلة بمسحوق سيراميك خام. غالبًا ما يتم خلط هذا المسحوق بالماء، ومادة رابطة (نوع من الغراء لتثبيت الشكل)، وعوامل أخرى لتكوين خليط موحد شبيه بالسائل يسمى الملاط (Slurry).

يتم بعد ذلك تجفيف هذا الملاط بالرش عادةً لإنتاج مسحوق متجانس وسهل التدفق ومثالي للضغط.

الخطوة 2: تشكيل الجسم الأخضر

يوضع المسحوق المحضر في قالب ويخضع لضغط عالٍ. تُعرف هذه الخطوة باسم القولبة بالضغط أو الدمك، وتشكل المسحوق في شكل أولي هش يسمى الجسم الأخضر.

يتمتع الجسم الأخضر بالشكل الهندسي المطلوب ولكنه يفتقر إلى أي قوة كبيرة. كثافته الأولية عامل حاسم، لأنه يؤثر بشكل مباشر على المسامية النهائية للجزء الملبد.

الخطوة 3: حرق المادة الرابطة

قبل الحرق النهائي في درجات حرارة عالية، يخضع الجسم الأخضر لدورة تسخين بدرجة حرارة أقل. الغرض من هذه الخطوة هو حرق المادة الرابطة المضافة في الخطوة 1 ببطء وحذر.

التسرع في هذه المرحلة يمكن أن يتسبب في تشقق الجزء أو تشوهه مع هروب غازات المادة الرابطة بسرعة كبيرة.

الخطوة 4: التلبيد في درجات حرارة عالية

هذه هي المرحلة النهائية والأكثر أهمية. يتم تسخين الجسم الأخضر في فرن إلى درجة حرارة قصوى، وغالبًا ما تستمر لعدة ساعات. خلال هذا الوقت، يحدث انتشار الذرات وانتقال الكتلة، مما يؤدي إلى اندماج الجزيئات، وإزالة المسامية، وتسبب انكماش الجزء وتكثفه.

يتم التحكم بدقة في درجة الحرارة والمدة لتحقيق البنية المجهرية المطلوبة والخصائص النهائية.

فهم المفاضلات والمتغيرات الرئيسية

دور درجة الحرارة والوقت

درجات الحرارة الأعلى وأوقات التلبيد الأطول تؤدي عمومًا إلى تكثيف أكبر ومسامية أقل. ومع ذلك، يؤدي هذا أيضًا إلى نمو أكبر لحبيبات البلورات.

قد يكون نمو الحبيبات المفرط ضارًا في بعض الأحيان، مما يجعل السيراميك أكثر هشاشة. هناك توازن دقيق بين تحقيق كثافة عالية والتحكم في حجم الحبيبات النهائي.

تأثير الضغط

تطبيق ضغط خارجي أثناء التسخين، كما في الضغط الساخن أو التلبيد متساوي الضغط الساخن (HIP)، يسرّع بشكل كبير من عملية التكثيف.

يساعد الضغط في إغلاق المسام بشكل أكثر فعالية، مما يسمح بحدوث التلبيد عند درجات حرارة أقل أو في أوقات أقصر. غالبًا ما ينتج عن هذا منتج نهائي بكثافة فائقة وبنية حبيبية أدق.

التحكم في المسامية النهائية

المسامية النهائية هي نتيجة مباشرة للمسامية الأولية للجسم الأخضر ومعلمات التلبيد. في حين أن الهدف غالبًا هو إزالة المسام لتحقيق أقصى قدر من القوة، تتطلب بعض التطبيقات، مثل المرشحات السيراميكية، مستوى معينًا ومتحكمًا فيه من المسامية.

بالنسبة للسيراميك المؤكسد النقي، حيث يكون انتشار الذرات أبطأ، يتطلب تحقيق مسامية منخفضة درجات حرارة عالية جدًا أو مساعدة الضغط.

اتخاذ القرار الصحيح لهدفك

يتطلب تحقيق النتيجة المرجوة في تصنيع السيراميك تصميم عملية التلبيد لتناسب الهدف المحدد.

- إذا كان تركيزك الأساسي هو أقصى قوة وصلابة: استخدم طرقًا بمساعدة الضغط مثل الضغط الساخن لتحقيق كثافة كاملة تقريبًا وبنية حبيبية دقيقة.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم الفعال من حيث التكلفة: اعتمد على التلبيد التقليدي عند الضغط الجوي، مع تحسين كثافة الجسم الأخضر ودورة الحرق لتحقيق توازن مقبول بين الخصائص والإنتاجية.

- إذا كان تركيزك الأساسي هو إنشاء جزء بمسامية متحكم فيها: أدر بعناية حجم الجسيمات الأولي وضغط الدمك للجسم الأخضر، وحافظ على درجات حرارة وأوقات التلبيد أقل لمنع التكثيف الكامل.

في نهاية المطاف، إتقان التلبيد يدور حول التحكم في الحرارة والوقت والضغط لتحويل مسحوق بسيط إلى مادة هندسية عالية الأداء.

جدول ملخص:

| المرحلة | الإجراء الرئيسي | الهدف الأساسي |

|---|---|---|

| 1. تحضير المسحوق | خلط المسحوق مع مادة رابطة/ماء | إنشاء مسحوق موحد وسهل التدفق |

| 2. التشكيل | ضغط المسحوق في قالب | إنشاء "جسم أخضر" بالشكل المطلوب |

| 3. حرق المادة الرابطة | التسخين في درجة حرارة منخفضة | إزالة المادة الرابطة دون تشقق الجزء |

| 4. التلبيد | التسخين إلى درجة حرارة عالية (أقل من نقطة الانصهار) | صهر الجزيئات، وزيادة الكثافة والقوة |

هل أنت مستعد لإتقان عملية تلبيد السيراميك الخاصة بك؟ المعدات المخبرية المناسبة ضرورية للتحكم في درجة الحرارة والضغط والوقت لتحقيق خصائص المادة المطلوبة. في KINTEK، نحن متخصصون في أفران المختبرات عالية الأداء والمواد الاستهلاكية المصممة للمعالجة الحرارية الدقيقة. سواء كنت تركز على البحث والتطوير أو الإنتاج الضخم، فإن حلولنا تساعدك على إنشاء سيراميك أقوى وأكثر كثافة بكفاءة.

اتصل بخبرائنا اليوم لمناقشة متطلبات التلبيد المحددة لديك واكتشاف كيف يمكن لـ KINTEK تعزيز قدرات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

يسأل الناس أيضًا

- ما هو الغرض من الفرن الأنبوبي؟ التسخين الدقيق لتخليق المواد وتحليلها

- ما هي تطبيقات الفرن الأنبوبي؟ افتح آفاق المعالجة الدقيقة في درجات الحرارة العالية

- ما هي مزايا استخدام بطانة من الألومينا في فرن أنبوبي لمحاكاة تآكل احتراق الكتلة الحيوية؟

- ما هي درجة حرارة الأنبوب الخزفي العالية؟ من 1100 درجة مئوية إلى 1800 درجة مئوية، اختر المادة المناسبة

- كيف تنظف أنبوب فرن أنبوبي؟ دليل خطوة بخطوة للتنظيف الآمن والفعال