المعالجة الحرارية بعد الكربنة ليست اختيارية؛ إنها الخطوة الأساسية التي تحقق الخصائص المادية المطلوبة. الكربنة نفسها تثري سطح الفولاذ بالكربون فقط، مما يزيد من قابلية التصلب لديه — أي إمكانية أن يصبح صلبًا. دورات التبريد والتطبيع اللاحقة هي ما يحول هذه الإمكانية فعليًا إلى طبقة سطحية صلبة ومقاومة للتآكل مع ضمان بقاء قلب المكون متينًا ومطيلًا.

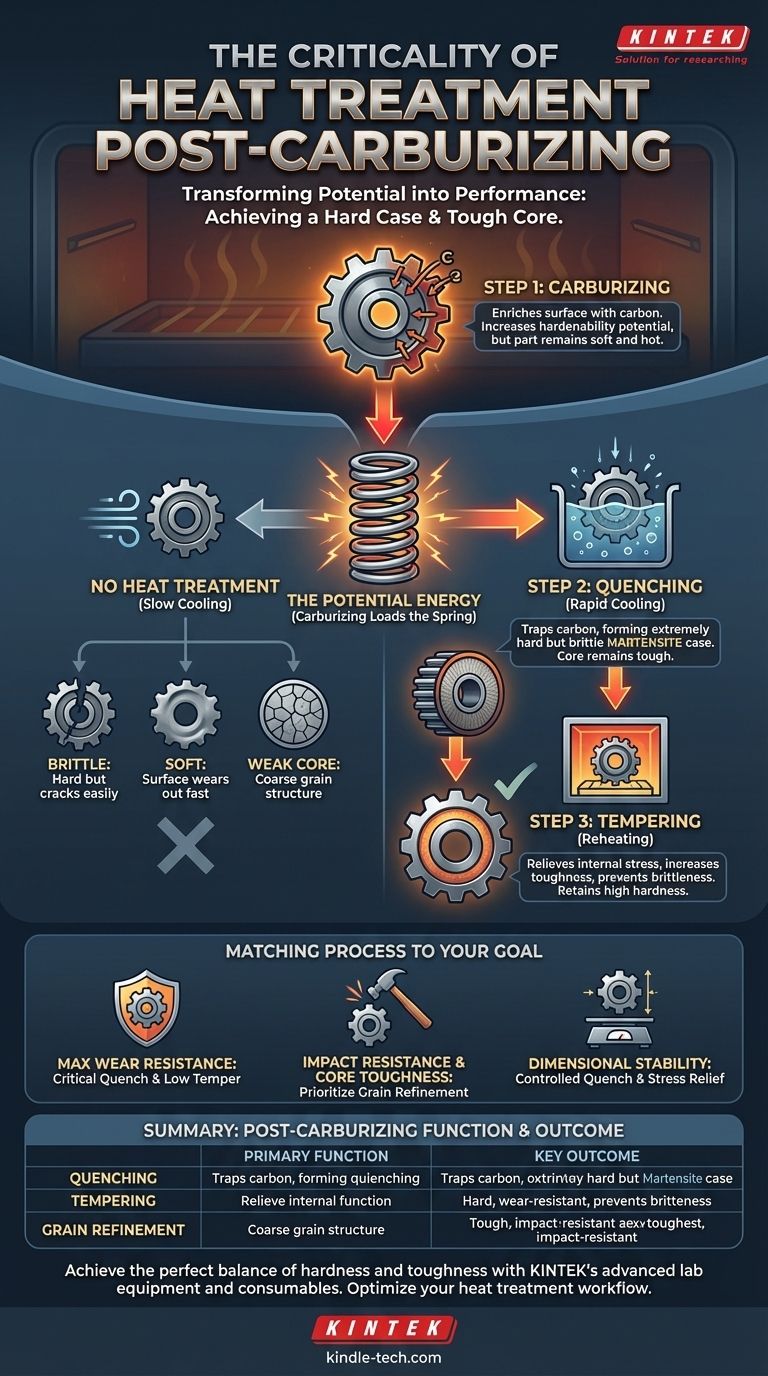

فكر في الكربنة كعملية تحميل زنبرك. تضيف العملية طاقة كامنة (كربون) إلى سطح الفولاذ، ولكن التبريد والتطبيع اللاحقين (التحرير والتحكم) هما ما يحول هذه الإمكانية إلى النتيجة المرجوة: غلاف صلب ولب متين.

الهدف: غلاف صلب مع لب متين

الغرض الكامل من تقوية السطح هو إنشاء مكون بمنطقتين متميزتين ومحسّنتين. أنت بحاجة إلى جزء خارجي صلب للغاية ومقاوم للتآكل (الغلاف) للتعامل مع الاحتكاك والتآكل، مدعومًا بجزء داخلي أكثر ليونة وأكثر مطيلية (اللب) لامتصاص الصدمات ومقاومة الكسر.

ما الذي تحققه الكربنة بالفعل

الكربنة هي عملية انتشار. عن طريق تسخين الفولاذ منخفض الكربون في جو غني بالكربون، تتغلغل ذرات الكربون في السطح، مما يخلق "غلافًا" من الفولاذ عالي الكربون فوق اللب الأصلي منخفض الكربون.

هذه الخطوة لا تجعل الجزء أكثر صلابة بشكل كبير بحد ذاتها. في نهاية دورة الكربنة، يظل المكون ساخنًا وناعمًا نسبيًا.

المشكلة في التوقف بعد الكربنة

إذا تركت المكون يبرد ببطء في الهواء بعد الكربنة، فإن الغلاف عالي الكربون سيشكل بنية مجهرية ناعمة (مثل البيرلايت). سيكون للجزء سطح عالي الكربون، لكنه سيفتقر إلى الصلابة اللازمة لأي تطبيق هندسي تقريبًا.

علاوة على ذلك، تتسبب درجات الحرارة العالية والمدة الطويلة لعملية الكربنة في نمو حبيبات الفولاذ البلورية بشكل كبير، مما يقلل من المتانة والقوة الكلية للمادة.

الدور الحاسم للمعالجة الحرارية بعد الكربنة

المعالجة الحرارية اللاحقة هي عملية من جزأين يتم التحكم فيها بعناية ومصممة لحل هذه المشاكل وإطلاق العنان للخصائص التي تم إنشاؤها أثناء الكربنة.

الخطوة 1: التبريد لتحقيق الصلابة

بعد الكربنة (وغالبًا بعد تعديل قصير لدرجة الحرارة لتحسين بنية الحبيبات)، يتم تبريد المكون بسرعة، أو تبريده، عادة في الزيت أو الماء أو البوليمر.

هذا التبريد السريع يحبس ذرات الكربون داخل الشبكة البلورية للحديد في الغلاف عالي الكربون، مما يجبر على تكوين بنية مجهرية تسمى المارتنسيت. المارتنسيت صلب للغاية وهش، ويوفر مقاومة التآكل الضرورية.

في الوقت نفسه، فإن اللب منخفض الكربون، الذي يتمتع بقدرة تصلب أقل بكثير، لا يتحول إلى مارتنسيت هش. يشكل بنية مجهرية أكثر ليونة ومتانة، ويحتفظ بقدرته على امتصاص الصدمات.

الخطوة 2: التطبيع لتحقيق المتانة

يترك التبريد الغلاف المارتنسيتي في حالة إجهاد داخلي عالٍ، مما يجعله هشًا جدًا لمعظم التطبيقات. قد يتسبب تأثير بسيط في تحطمه.

التطبيع هو الخطوة النهائية والحاسمة. يتم إعادة تسخين الجزء إلى درجة حرارة منخفضة نسبيًا (مثل 150-200 درجة مئوية أو 300-400 درجة فهرنهايت) ويتم الاحتفاظ به لفترة من الزمن.

تخفف هذه العملية الإجهادات الداخلية الناتجة عن التبريد وتعيد ترتيب البنية المجهرية قليلاً، مما يزيد بشكل كبير من المتانة ومقاومة الكسر للغلاف مع تقليل طفيف فقط في أقصى صلابته.

فهم المقايضات والمزالق

تجاهل هذه الخطوات أو تنفيذها بشكل غير صحيح يلغي الغرض الكامل من عملية الكربنة ويؤدي إلى فشل المكون.

الجزء الهش

المكون الذي يتم تبريده ولكن لا يتم تطبيعه سيكون له سطح صلب ولكنه هش بشكل خطير. من المحتمل أن يفشل مبكرًا عن طريق التشقق أو التكسر تحت الأحمال التشغيلية.

الجزء الناعم

المكون الذي لا يتم تبريده بعد الكربنة لن يشكل مارتنسيت أبدًا. سيظل سطحه ناعمًا وسيتآكل على الفور تقريبًا في تطبيقه المقصود.

اللب الضعيف

يمكن أن تفشل دورات المعالجة الحرارية غير الصحيحة في تحسين بنية الحبيبات الخشنة التي تتكون أثناء الكربنة. هذا يترك اللب ضعيفًا وعرضة للكسر، حتى لو كان السطح صلبًا.

مطابقة العملية لهدفك

يتم التحكم في المعالجة الحرارية بعد الكربنة بدقة لتحقيق متطلبات هندسية محددة للجزء النهائي.

- إذا كان تركيزك الأساسي هو أقصى مقاومة للتآكل السطحي: التبريد حاسم لضمان غلاف مارتنسيتي بالكامل، يليه تطبيع بدرجة حرارة منخفضة لتخفيف الإجهاد دون التضحية بالصلابة بشكل كبير.

- إذا كان تركيزك الأساسي هو مقاومة الصدمات ومتانة اللب: دورة تحسين الحبيبات قبل التبريد النهائي هي الأهم، مما يضمن أن اللب منخفض الكربون له بنية مجهرية دقيقة ومتينة لامتصاص الصدمات.

- إذا كان تركيزك الأساسي هو الاستقرار الأبعاد: التبريد المتحكم فيه وتخفيف الإجهاد المناسب أثناء التطبيع ضروريان لتقليل التشوه ومنع التشقق في الأشكال الهندسية المعقدة.

في النهاية، المعالجة الحرارية بعد الكربنة هي العملية غير القابلة للتفاوض التي تحول الإمكانات الكيميائية للسطح الغني بالكربون إلى الأداء الميكانيكي الفائق للمكون النهائي.

جدول الملخص:

| خطوة ما بعد الكربنة | الوظيفة الأساسية | النتيجة الرئيسية |

|---|---|---|

| التبريد | يبرد الفولاذ بسرعة لتكوين المارتنسيت في الغلاف عالي الكربون. | يخلق سطحًا صلبًا للغاية ومقاومًا للتآكل. |

| التطبيع | يعيد تسخين الفولاذ إلى درجة حرارة منخفضة لتخفيف الإجهادات الداخلية. | يزيد من المتانة ومقاومة الكسر، ويقلل الهشاشة. |

| تحسين الحبيبات | (اختياري) يضبط درجة الحرارة قبل التبريد لتحسين الحبيبات الخشنة. | يعزز قوة اللب والمتانة الكلية للمادة. |

حقق التوازن المثالي بين الصلابة والمتانة لمكوناتك. التحكم الدقيق في المعالجة الحرارية بعد الكربنة أمر بالغ الأهمية لأداء مكونك وعمره الافتراضي. تتخصص KINTEK في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية اللازمة لعمليات المعالجة الحرارية الموثوقة والقابلة للتكرار. دع خبرائنا يساعدونك في تحسين سير عملك — اتصل بنا اليوم لمناقشة احتياجات مختبرك المحددة.

دليل مرئي

المنتجات ذات الصلة

- فرن جو متحكم فيه بدرجة حرارة 1700 درجة مئوية فرن جو خامل نيتروجين

- فرن أنبوبي معملي عمودي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

يسأل الناس أيضًا

- ما هو الغرض من استخدام فرن تسخين يتم التحكم في غلافه الجوي لتقليل النحاس؟ تحقيق حالات تحفيزية نشطة

- هل يمكن تسخين غاز النيتروجين؟ استغل الحرارة الخاملة للدقة والسلامة

- ما الذي يوفر جوًا خاملًا؟ حقق السلامة والنقاء باستخدام النيتروجين أو الأرجون أو ثاني أكسيد الكربون

- لماذا يستخدم النيتروجين في الفرن؟ درع فعال من حيث التكلفة للعمليات عالية الحرارة

- كيف تصنع جوًا خاملًا؟ أتقن العمليات الآمنة والنقية باستخدام التخميل