التأثير السلبي الأساسي لتبريد الفولاذ هو خلق إجهادات داخلية شديدة مع تبريد المعدن بسرعة وبشكل غير متساوٍ. هذه الإجهادات هي السبب الجذري لأكثر فشلين شيوعًا: يمكن أن يتشقق الجزء ماديًا، أو يمكن أن يتشوه وينحرف، ويفقد شكله المطلوب ودقته الأبعاد. يترك التبريد أيضًا الفولاذ في حالة شديدة الصلابة ولكنها هشة، مما يجعله غير قابل للاستخدام لمعظم التطبيقات دون معالجة إضافية.

التبريد هو عملية عنيفة ومتحكم بها ضرورية لتحقيق صلابة عالية في الفولاذ. آثاره السلبية - التشقق والتشوه والهشاشة - ليست عيوبًا يجب تجنبها، بل هي مخاطر متأصلة يجب إدارتها من خلال التحكم الدقيق في العملية والمعالجة اللاحقة بالتخمير.

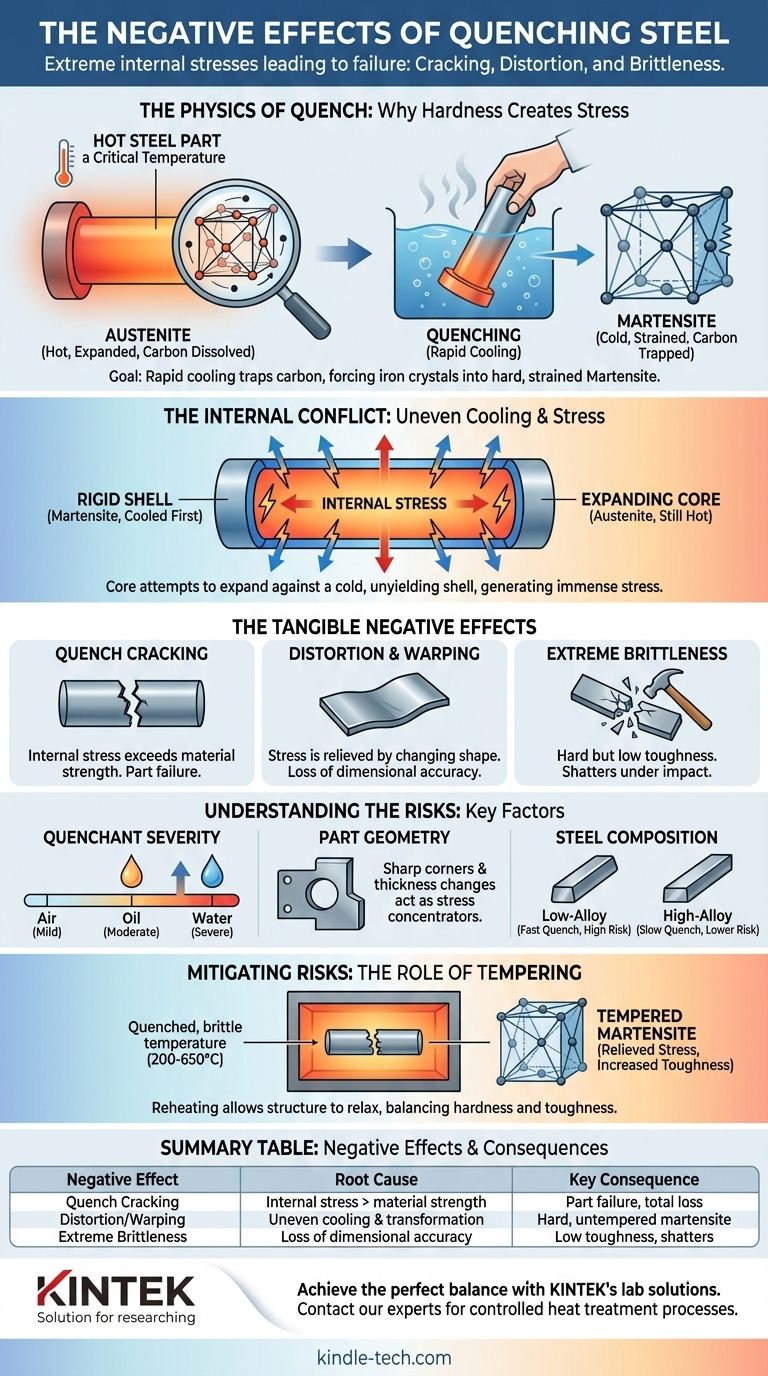

فيزياء التبريد: لماذا تخلق الصلابة إجهادًا

لفهم سبب وجود آثار سلبية للتبريد، يجب عليك أولاً فهم الغرض منه. الهدف هو تبريد الفولاذ بسرعة من درجة حرارة عالية لإنشاء بنية بلورية محددة.

الهدف: إنشاء المارتنسيت

عند تسخين الفولاذ إلى درجة حرارته الحرجة (الأوستنة)، تذوب ذرات الكربون داخل بنية بلورية تسمى الأوستنيت. إذا تم تبريده ببطء، فإن ذرات الكربون لديها الوقت للتحرك وتشكيل هياكل أكثر ليونة.

التبريد يحبس ذرات الكربون هذه في مكانها، مما يجبر بلورات الحديد على الالتواء لتشكيل بنية جديدة، شديدة الإجهاد، وصلبة جدًا تسمى المارتنسيت. هذه الصلابة هي النتيجة المرجوة.

التبريد والتحول غير المتساويين

تبدأ المشكلة لأن جزء الفولاذ لا يمكن أن يبرد على الفور أو بشكل موحد. يتعرض السطح الخارجي لوسط التبريد (الماء، الزيت، الهواء) أولاً ويبرد بسرعة أكبر.

تتحول هذه الطبقة السطحية إلى مارتنسيت صلب وصلب بينما لا يزال قلب الجزء ساخنًا ومتمددًا وفي حالته الأوستنيتية الأكثر ليونة.

الصراع الداخلي

عندما يبرد القلب أخيرًا ويتحول إلى مارتنسيت، فإنه يحاول التمدد. ومع ذلك، فإنه محبوس الآن داخل قشرة باردة وغير مرنة من المارتنسيت المتكون بالفعل.

يخلق هذا صراعًا داخليًا: يدفع القلب المتمدد إلى الخارج، بينما تقيده القشرة الصلبة. يولد هذا الصراع إجهادًا داخليًا هائلاً.

الآثار السلبية الملموسة

يتجلى هذا الإجهاد الداخلي بعدة طرق كارثية أو تؤدي إلى تدهور الأداء.

تشقق التبريد

إذا تجاوز الإجهاد الداخلي قوة الشد القصوى للمارتنسيت الهش المتكون حديثًا، فسوف يتصدع الفولاذ. هذا هو تشقق التبريد.

غالبًا ما تنشأ هذه الشقوق في نقاط تركيز الإجهاد العالي، مثل الزوايا الداخلية الحادة أو التغيرات المفاجئة في سمك الجزء. تشقق التبريد هو فشل كامل للجزء.

التشوه والانحراف

إذا لم يكن الإجهاد الداخلي مرتفعًا بما يكفي لإحداث تشقق، فسوف يخفف نفسه بدلاً من ذلك عن طريق تغيير شكل الجزء. هذا هو التشوه أو الانحراف.

قد تنحني الأجزاء الطويلة والرقيقة، وقد "تتكسر" الأجزاء المسطحة، وقد تخرج الأجزاء المستديرة عن استدارتها. بالنسبة للمكونات الدقيقة مثل التروس أو المحامل أو القوالب، يمكن أن يؤدي حتى التشوه الطفيف إلى جعل الجزء عديم الفائدة.

التقصف الشديد

البنية المارتنسيتية بعد التبريد، على الرغم من كونها شديدة الصلابة، إلا أنها تتمتع بمتانة منخفضة جدًا. المتانة هي القدرة على امتصاص الطاقة والتشوه دون التصدع.

الجزء بعد التبريد يشبه الزجاج: يمكنه مقاومة الخدش (الصلابة) ولكنه سيتكسر إذا سقط أو تعرض للضرب (متانة منخفضة). هذا يجعله غير مناسب لأي تطبيق يتعرض للصدمات أو الأحمال الديناميكية.

فهم المفاضلات: العوامل التي تزيد من المخاطر

شدة هذه الآثار السلبية ليست عشوائية. إنها نتيجة مباشرة لعدة متغيرات رئيسية في المادة والعملية.

شدة وسط التبريد

كلما زادت سرعة التبريد، زادت الصدمة الحرارية وزاد الإجهاد الداخلي.

الماء هو وسط تبريد شديد جدًا، يزيل الحرارة بسرعة كبيرة ويخلق أعلى خطر للتشقق والتشوه. الزيت أقل شدة، والهواء هو الأقل. يجب أن يتوافق اختيار وسط التبريد مع متطلبات الفولاذ.

هندسة الجزء

الأشكال المعقدة أكثر خطورة بطبيعتها. الزوايا الداخلية الحادة، والثقوب، والتغيرات المفاجئة من الأقسام السميكة إلى الرقيقة تعمل كمركزات للإجهاد.

توفر هذه الميزات نقطة انطلاق طبيعية لتشققات التبريد وهي المناطق الأكثر عرضة للتشوه. تدعو ممارسات التصميم الجيدة إلى أنصاف أقطار واسعة ومقاطع عرضية موحدة حيثما أمكن ذلك.

تركيب الفولاذ (قابلية التصلب)

تحدد السبائك في الفولاذ قابليته للتصلب - قدرته على تشكيل المارتنسيت بمعدلات تبريد أبطأ.

الفولاذ منخفض السبائك (مثل 1095) لديه قابلية تصلب منخفضة ويتطلب تبريدًا سريعًا جدًا (مثل الماء)، مما يزيد من المخاطر. الفولاذ عالي السبائك (مثل فولاذ الأدوات A2) "يتصلب بالهواء"، مما يعني أنه يمكنه تحقيق الصلابة الكاملة بتبريد بطيء في الهواء، مما يقلل بشكل كبير من الإجهاد الداخلي.

كيفية التخفيف من المخاطر: دور التخمير

لا يُستخدم الجزء أبدًا في حالته بعد التبريد. يجب معالجة الهشاشة والإجهاد الداخلي العالي بمعالجة حرارية لاحقة.

لماذا التخمير ضروري

التخمير هو عملية إعادة تسخين الجزء المبرد إلى درجة حرارة أقل بكثير (مثل 200-650 درجة مئوية أو 400-1200 درجة فهرنهايت) والاحتفاظ به لفترة من الزمن.

تسمح هذه العملية لبعض الكربون المحبوس بالترسب وتمكن البنية البلورية من الاسترخاء، مما يخفف بشكل كبير من الإجهاد الداخلي ويزيد من المتانة.

طيف الصلابة مقابل المتانة

يتضمن التخمير دائمًا مفاضلة. فهو يقلل من ذروة صلابة الفولاذ، ولكن في المقابل، يوفر مكسبًا هائلاً في المتانة.

يتم اختيار درجة حرارة التخمير المحددة لتحقيق التوازن الدقيق بين الصلابة والمتانة المطلوبين للتطبيق النهائي، مما ينقل الجزء من حالة هشة عديمة الفائدة إلى حالة وظيفية.

اتخاذ القرار الصحيح لهدفك

يسمح لك فهم هذه الآثار السلبية بالتحكم في عملية المعالجة الحرارية لتحقيق النتيجة المرجوة.

- إذا كان تركيزك الأساسي على أقصى صلابة: يجب أن تقبل خطرًا أعلى لتشقق التبريد وتستخدم فولاذًا وعملية (مثل التبريد بالماء على فولاذ W1) تتطلب ذلك، يتبعها تخمير بدرجة حرارة منخفضة جدًا.

- إذا كان تركيزك الأساسي على القوة والمتانة المتوازنة: التبريد هو مجرد الخطوة الأولى؛ يجب أن تتضمن عمليتك دورة تخمير يتم التحكم فيها بعناية لتحقيق المتانة اللازمة للأدوات أو النوابض أو المكونات الهيكلية.

- إذا كان تركيزك الأساسي على الاستقرار الأبعاد: يجب عليك اختيار فولاذ ذو قابلية تصلب عالية (درجة تتصلب بالهواء أو بالزيت) تسمح بتبريد أبطأ وأقل إجهادًا لتقليل التشوه في الأجزاء الدقيقة.

في النهاية، إتقان التبريد لا يتعلق بإزالة آثاره السلبية، بل بإدارتها استراتيجيًا لتحقيق الخصائص الدقيقة التي يتطلبها تطبيقك.

جدول الملخص:

| التأثير السلبي | السبب الجذري | النتيجة الرئيسية |

|---|---|---|

| تشقق التبريد | الإجهاد الداخلي يتجاوز قوة المادة | فشل الجزء، خسارة كاملة |

| التشوه/الانحراف | التبريد والتحول غير المتساويين | فقدان الدقة الأبعاد |

| التقصف الشديد | تشكيل المارتنسيت الصلب غير المخمر | متانة منخفضة، يتكسر تحت الصدمات |

حقق التوازن المثالي بين الصلابة والمتانة لمكوناتك الفولاذية.

التبريد خطوة حاسمة ولكنها محفوفة بالمخاطر في المعالجة الحرارية. تتخصص KINTEK في توفير معدات المختبرات والمواد الاستهلاكية الدقيقة اللازمة للتحكم في هذه العملية، بدءًا من اختيار وسط التبريد المناسب وحتى تنفيذ دورات التخمير الدقيقة. تساعد خبرتنا في التخفيف من الآثار السلبية للتبريد - مثل التشقق والتشوه - مما يضمن أن أجزائك تلبي المواصفات الدقيقة للقوة والمتانة والاستقرار الأبعاد.

دع KINTEK تدعم نجاح مختبرك. اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلولنا تحسين عمليات المعالجة الحرارية لديك وتقديم نتائج موثوقة وعالية الأداء.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن جو متحكم فيه بدرجة حرارة 1700 درجة مئوية فرن جو خامل نيتروجين

- فرن أنبوبي معملي عمودي

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن التلدين بالتفريغ الهوائي

يسأل الناس أيضًا

- ما هو الفرن الفراغي (فراغ) المستخدم فيه؟ أطلق العنان للنقاء في المعالجة بدرجات الحرارة العالية

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة

- ما هي عملية الفرن الفراغي؟ تحقيق النقاء والدقة في المعالجة ذات درجات الحرارة العالية

- أين تستخدم أفران التفريغ؟ ضرورية للمعالجة الحرارية عالية النقاء في الصناعات الحيوية

- ما هو الغرض من فرن التفريغ؟ افتح معالجة حرارية عالية النقاء للمواد الفائقة