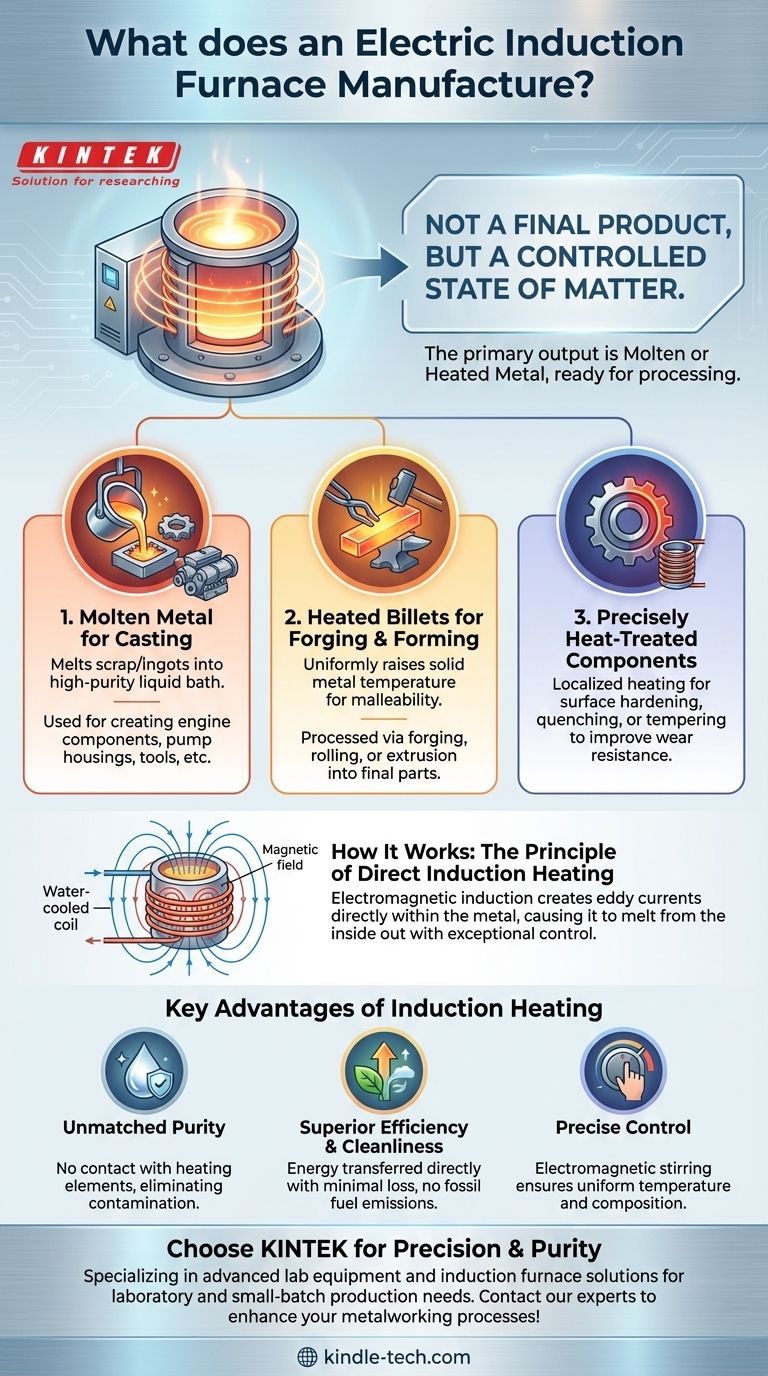

في جوهره، لا يقوم فرن الحث الكهربائي بتصنيع منتج استهلاكي نهائي. بدلاً من ذلك، فإن ناتجه الأساسي هو معدن منصهر بتركيبة ودرجة حرارة محددة، أو بدلاً من ذلك، معدن صلب مُسخّن بدقة لمزيد من المعالجة. يُعد هذا الفرن قطعة حاسمة من المعدات في المسابك وصناعات تشغيل المعادن، حيث يستخدم الحث الكهرومغناطيسي لصهر أو تسخين المواد بتحكم ونظافة استثنائيين.

الـ "منتج" الحقيقي لفرن الحث ليس عنصرًا ماديًا، بل هو حالة مادة متحكم بها: معدن تحول إلى سائل أو سُخّن إلى درجة حرارة دقيقة، جاهز للمرحلة التالية من التصنيع مثل الصب أو التطريق.

كيف ينتج فرن الحث مخرجاته

يُفهم وظيفة فرن الحث بشكل أفضل ليس على أنها إنشاء سلعة تامة الصنع، بل كعملية معقدة لتحويل المعدن الخام. تُنتج هذه العملية مخرجات مختلفة اعتمادًا على التطبيق الصناعي.

معدن منصهر للصب

الناتج الأكثر شيوعًا هو المعدن السائل. توضع خردة المعدن الصلب، أو السبائك، أو الخلائط المعدنية في بوتقة داخل الفرن. تعمل عملية الحث على صهر هذه الشحنة في حمام سائل متجانس.

يُصب هذا المعدن المنصهر عالي النقاء بعد ذلك في قوالب لإنشاء مجموعة واسعة من المنتجات المصبوبة، من مكونات المحركات وأغطية المضخات إلى الأدوات والعناصر الزخرفية. هذا التطبيق محوري في مسابك الحديد.

كتل معدنية مُسخّنة للتطريق والتشكيل

تُستخدم أفران الحث أيضًا للتسخين الشامل لقطع المعدن الصلبة، مثل الكتل أو القضبان. الهدف هنا ليس صهر المعدن، بل رفع درجة حرارته بشكل موحد حتى يصبح قابلاً للطرق.

تُنقل هذه الكتل الساخنة على الفور إلى آلات أخرى لعمليات مثل التطريق، الدرفلة، أو البثق، حيث تُشكل إلى أجزاء نهائية.

مكونات مُعالجة حراريًا بدقة

أحد التطبيقات المتخصصة هو تصليد السطح، التبريد، أو التخمير. يمكن تصميم ملف الحث الخاص بالفرن لتسخين منطقة معينة فقط من جزء معدني مُصنع بسرعة ودقة لا تصدق.

يُغير هذا التسخين الموضعي والتبريد اللاحق (التبريد السريع) البنية البلورية للمعدن، مما يجعله أكثر صلابة لتحسين مقاومة التآكل دون التأثير على الخصائص الأساسية للمكون.

لماذا هذه العملية فعالة جدًا

تأتي قيمة فرن الحث من كيفية تسخينه للمعدن. تمنحه المبادئ الأساسية مزايا مميزة على أنواع الأفران الأخرى.

مبدأ التسخين بالحث المباشر

يستخدم الفرن ملفًا نحاسيًا مبردًا بالماء يتدفق من خلاله تيار متردد قوي. هذا يخلق مجالًا مغناطيسيًا قويًا وسريع التغير حول البوتقة.

يُحدث هذا المجال المغناطيسي تيارات كهربائية قوية، تُعرف باسم التيارات الدوامية، مباشرة داخل شحنة المعدن نفسها. تولد المقاومة الطبيعية للمعدن لهذه التيارات حرارة شديدة، مما يؤدي إلى صهرها من الداخل إلى الخارج.

نقاء وتحكم لا مثيل لهما

نظرًا لأن الحرارة تتولد مباشرة داخل المعدن، فلا يوجد اتصال مادي بعنصر تسخين أو لهب. هذا يزيل التلوث من الوقود، غازات الاحتراق، أو الأقطاب الكهربائية (فرق رئيسي عن أفران القوس الكهربائي).

والنتيجة هي صهر نظيف بشكل استثنائي. يضمن التحريك الكهرومغناطيسي الناتج عن التيارات الدوامية أيضًا أن يكون للحمام المنصهر درجة حرارة وتركيب كيميائي موحدين للغاية، وهو أمر بالغ الأهمية لإنتاج سبائك عالية الجودة.

كفاءة ونظافة فائقتان

تُعد طريقة التسخين هذه عالية الكفاءة في استخدام الطاقة لأن الطاقة تُنقل مباشرة إلى قطعة العمل بأقل قدر من الفقد الحراري للبيئة المحيطة.

علاوة على ذلك، مع عدم حرق الوقود الأحفوري، تكون العملية نظيفة ولا تنتج دخانًا أو غازات عادم ملوثة، مما يجعلها تقنية مفضلة في البيئات الصناعية الحديثة والواعية بيئيًا.

فهم المقايضات

على الرغم من قوته، فإن فرن الحث ليس الحل الشامل لجميع احتياجات صهر وتسخين المعادن. فهم سياقه هو المفتاح لتقدير دوره.

فرن الحث مقابل فرن القوس الكهربائي

من الأهمية بمكان عدم الخلط بين هاتين التقنيتين. يقوم فرن القوس الكهربائي (EAF) بصهر المعدن باستخدام قوس كهربائي شديد يتشكل بين أقطاب الجرافيت وشحنة المعدن.

تُعد أفران القوس الكهربائي قوية للغاية وهي العمود الفقري لصهر كميات هائلة من خردة الفولاذ. ومع ذلك، فهي أقل تحكمًا ويمكن أن تُدخل شوائب من الأقطاب الكهربائية. توفر أفران الحث نقاء ودقة أعلى، مما يجعلها مثالية للسبائك المتخصصة والتطبيقات التي تكون فيها الجودة ذات أهمية قصوى.

السعة والحجم

تُعد أفران الحث مناسبة تمامًا للأحجام الصغيرة والمتوسطة، وهي نموذجية للمسابك المتخصصة. أما بالنسبة للإنتاج الضخم للفولاذ التجاري بكميات تصل إلى مئات الأطنان لكل دفعة، يظل فرن القوس الكهربائي أو فرن الأكسجين الأساسي هو التقنية المهيمنة.

الاعتماد على نظام التحكم

تعتمد فعالية فرن الحث بشكل كبير على نظام إمداد الطاقة والتحكم المتطور. تدير هذه الأنظمة التردد والطاقة لضمان صهر مستقر وفعال وحماية المعدات من حالات الجهد الزائد أو التيار الزائد. بينما تُعد الأنظمة الحديثة موثوقة للغاية، إلا أنها تمثل نواة إلكترونية معقدة تتطلب صيانة متخصصة.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار تقنية الفرن الصحيحة كليًا على النتيجة المرجوة والأولويات التشغيلية.

- إذا كان تركيزك الأساسي هو السبائك عالية النقاء والتحكم الدقيق في التركيب: فإن فرن الحث هو الخيار الأمثل نظرًا لتسخينه النظيف وغير المتصل وعمل التحريك الطبيعي.

- إذا كان تركيزك الأساسي هو الصهر الشامل لخردة الفولاذ بأقل تكلفة للطن: فإن فرن القوس الكهربائي يكون بشكل عام أكثر ملاءمة لقوته العالية وسعته الكبيرة.

- إذا كان تركيزك الأساسي هو التسخين السريع والموضعي للتطريق أو المعالجة الحرارية: يوفر فرن التسخين بالحث المتخصص سرعة ودقة لا مثيل لهما، مما يقلل من هدر الطاقة ووقت الدورة.

إن فهم أن فرن الحث ينتج حالة مادية متحكم بها، وليس جزءًا نهائيًا، هو المفتاح للاستفادة من مزاياه الفريدة في تشغيل المعادن الحديث.

جدول الملخص:

| نوع المخرجات | التطبيق الأساسي | الميزة الرئيسية |

|---|---|---|

| معدن منصهر | الصب (مثل أجزاء المحرك) | نقاء عالٍ، تركيب موحد |

| كتل مُسخّنة | التطريق والتشكيل | تسخين موحد وسريع |

| أجزاء مُعالجة حراريًا | تصليد السطح | تسخين دقيق وموضعي |

هل تحتاج إلى صهر أو تسخين معادن دقيق وعالي النقاء لمختبرك أو مسبكتك؟ تتخصص KINTEK في معدات المختبرات المتقدمة والمواد الاستهلاكية، بما في ذلك حلول أفران الحث المصممة خصيصًا لاحتياجات المختبرات والإنتاج على دفعات صغيرة. تضمن تقنيتنا التسخين النظيف والمتحكم به الضروري لتطوير سبائك ومكونات عالية الجودة. اتصل بخبرائنا اليوم لمناقشة كيف يمكن لمعداتنا أن تعزز عمليات تشغيل المعادن لديك!

دليل مرئي

المنتجات ذات الصلة

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن صهر بالحث الفراغي على نطاق المختبر

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

يسأل الناس أيضًا

- كيف تؤثر بيئة التفريغ في فرن الضغط الساخن على تلبيد الكربيد؟ تحقيق كثافة نسبية تزيد عن 98%

- كيف تعمل عملية الضغط الساخن الفراغي على تحسين قابلية الترطيب؟ افتح قوة ربط فائقة لمنتجات الألماس

- كيف تعمل مرحلة إزالة الغازات في مكبس التفريغ الساخن (VHP) على تحسين أداء مركب الألماس/الألمنيوم؟

- كيف يسهل الضغط الميكانيكي لفرن الضغط الساخن بالفراغ تكثيف مركبات B4C/Al؟

- ما هو الدور الذي تلعبه أفران التلبيد بالكبس الساخن الفراغي في تصنيع سبائك CuCrFeMnNi؟ تحقيق نقاء عالٍ