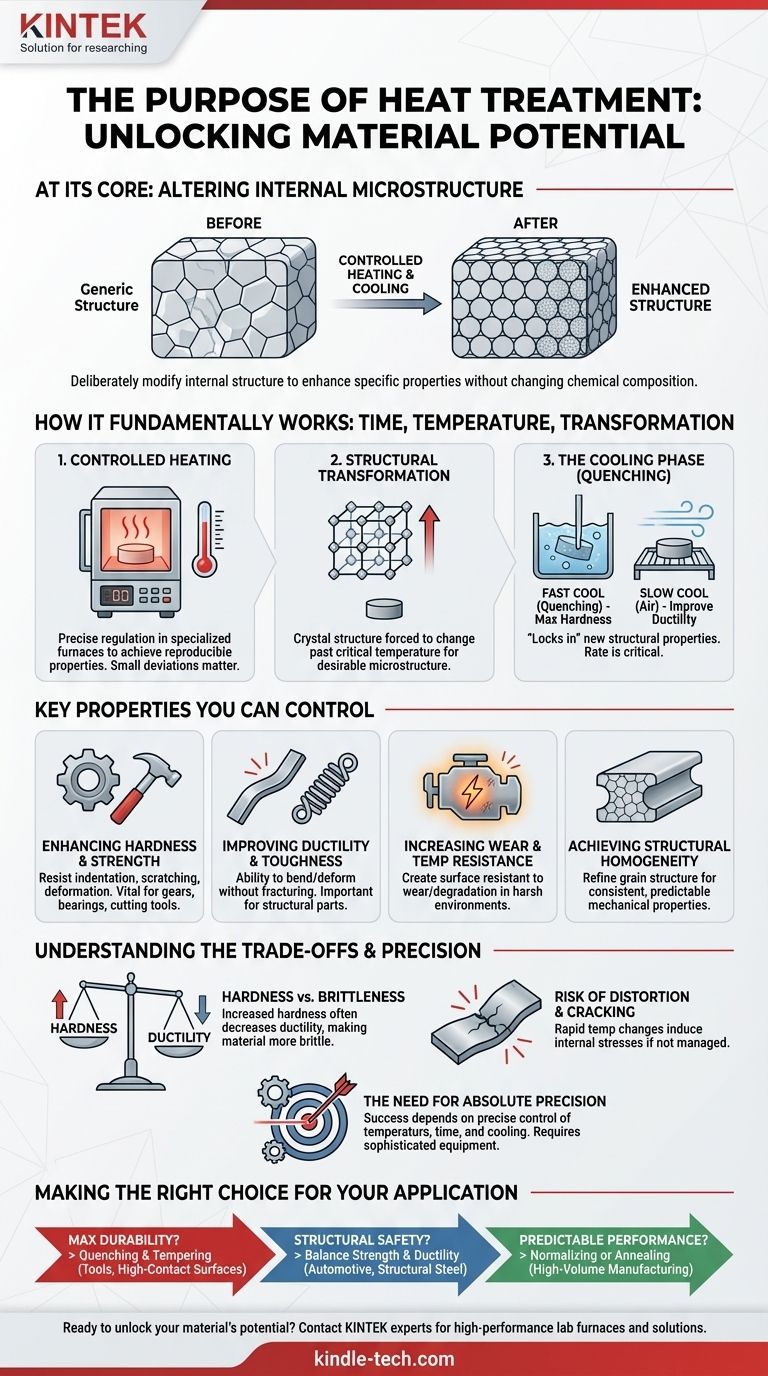

في جوهرها، الغرض الأساسي لأي عملية معالجة حرارية هو تغيير البنية المجهرية الداخلية للمادة عمدًا من خلال عملية تسخين وتبريد مضبوطة للغاية. لا يتم هذا التلاعب بشكل عشوائي؛ بل يتم إجراؤه لتعزيز خصائص فيزيائية وميكانيكية محددة مثل القوة أو الصلابة أو الليونة، مما يجعل المادة مناسبة لتطبيقها الصناعي المقصود.

الهدف النهائي من المعالجة الحرارية ليس مجرد تغيير المادة، بل إطلاق العنان لإمكانياتها الكاملة. إنها عملية هندسية دقيقة تقوم بتخصيص خصائص المعدن الخام لتلبية متطلبات الأداء المحددة للمكون النهائي.

كيف تعمل المعالجة الحرارية بشكل أساسي

تعتبر المعالجة الحرارية أداة تعدينية قوية لأنها تسمح لنا بتعديل أداء المادة دون تغيير تركيبها الكيميائي. تعتمد العملية بأكملها على مبادئ الوقت ودرجة الحرارة والتحول.

مبدأ التحول الهيكلي

معظم المعادن لها بنية بلورية. عن طريق تسخين المعدن إلى ما بعد درجة حرارة حرجة، يمكننا إجبار هذه البنية البلورية الداخلية على التغير إلى تكوين مختلف، غالبًا ما يكون أكثر دقة.

الهدف هو إنشاء بنية مجهرية أكثر رغبة. قد يعني هذا جعل الحبيبات الداخلية للمعدن أصغر وأكثر تجانسًا، أو إنشاء مراحل هيكلية جديدة ذات خصائص فريدة.

الدور الحاسم للتسخين المتحكم فيه

تبدأ العملية في فرن معالجة حرارية متخصص. تم تصميم هذه الأجهزة لتنظيم درجات حرارة محددة والحفاظ عليها بدقة عالية.

هذا التحكم ضروري لتحقيق خصائص قابلة للتكرار ومفيدة. حتى الانحرافات الصغيرة في درجة الحرارة أو مدة التسخين يمكن أن تؤدي إلى نتيجة مختلفة تمامًا، وغالبًا ما تكون غير مرغوبة، في المنتج النهائي.

مرحلة التبريد (التبريد السريع)

بعد الاحتفاظ بالمادة عند درجة الحرارة المستهدفة، فإن عملية التبريد هي التي "تثبت" الخصائص الهيكلية الجديدة.

معدل التبريد – سواء تم ذلك بسرعة في الماء أو الزيت (التبريد السريع) أو ببطء في الهواء – لا يقل أهمية عن التسخين. قد يؤدي التبريد السريع إلى زيادة الصلابة، بينما قد يؤدي التبريد الأبطأ إلى تحسين الليونة.

الخصائص الرئيسية التي يمكنك التحكم فيها

من خلال التلاعب بالبنية المجهرية للمادة، يمكن للمهندسين ضبط مجموعة من الخصائص لتلبية متطلبات التطبيق.

تعزيز الصلابة والقوة

هذا هو أحد الأهداف الأكثر شيوعًا. يمكن للمعالجة الحرارية أن تزيد بشكل كبير من قدرة المادة على مقاومة الانبعاج والخدش والتشوه تحت الحمل. هذا أمر حيوي للمكونات مثل التروس والمحامل وأدوات القطع.

تحسين الليونة والمتانة

بينما الصلابة مهمة، تتطلب بعض التطبيقات مادة يمكن أن تنثني أو تتشوه دون أن تنكسر. تستخدم بعض عمليات المعالجة الحرارية، مثل التلدين، لتليين المادة، وتخفيف الضغوط الداخلية، وتحسين متانتها الكلية.

زيادة مقاومة التآكل ودرجة الحرارة

بالنسبة للأجزاء التي تتعرض للاحتكاك أو تعمل في بيئات ذات حرارة عالية، يمكن للمعالجة الحرارية أن تخلق سطحًا مقاومًا بشكل استثنائي للتآكل والتدهور. وهذا يطيل عمر خدمة المكونات الحيوية.

تحقيق التجانس الهيكلي

تستخدم عمليات مثل التطبيع لتحسين بنية الحبيبات الداخلية للمادة، مما يجعلها موحدة في جميع أنحاء المكون بأكمله. وهذا يضمن خصائص ميكانيكية متسقة ويمكن التنبؤ بها، مما يزيل نقاط الضعف ويحسن الموثوقية الكلية.

فهم المفاضلات

المعالجة الحرارية هي عملية موازنة؛ فغالبًا ما يأتي تحسين خاصية واحدة على حساب أخرى. فهم هذه المفاضلات هو مفتاح التطبيق الناجح.

معضلة الصلابة مقابل الهشاشة

المفاضلة الأكثر شيوعًا هي بين الصلابة والهشاشة. كلما زادت صلابة المعدن، فإنك تقلل دائمًا تقريبًا من ليونته، مما يجعله أكثر هشاشة وعرضة للتحطم تحت تأثير مفاجئ.

خطر التشوه والتشقق

تؤدي التغيرات السريعة في درجة الحرارة، خاصة أثناء التبريد السريع العدواني، إلى إجهادات داخلية كبيرة داخل المادة. إذا لم تتم إدارتها بشكل صحيح، يمكن أن تتسبب هذه الإجهادات في التواء الجزء أو تشوهه أو حتى تشققه.

الحاجة إلى الدقة المطلقة

المعالجة الحرارية ليست عملية متسامحة. يعتمد النجاح بالكامل على التحكم الدقيق في درجة الحرارة والوقت ومعدلات التبريد. وهذا يتطلب معدات متطورة وخبرة عميقة، حيث يمكن للأخطاء الصغيرة أن تدمر بسهولة دفعة كاملة من المكونات.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن تكون عملية المعالجة الحرارية المحددة التي تختارها مدفوعة بالكامل بالمتطلبات الأساسية لمكونك النهائي.

- إذا كان تركيزك الأساسي هو أقصى قدر من المتانة ومقاومة التآكل: ستحتاج إلى عملية تعطي الأولوية للصلابة، مثل التبريد والتلطيف، والتي تستخدم غالبًا للأدوات والأسطح عالية التلامس.

- إذا كان تركيزك الأساسي هو السلامة الهيكلية والموثوقية: يجب عليك اختيار عملية تخلق توازنًا جيدًا بين القوة والليونة لمنع الفشل الكارثي، وهو أمر شائع للصلب الإنشائي وقطع غيار السيارات.

- إذا كان تركيزك الأساسي هو الأداء الموحد الذي يمكن التنبؤ به: يجب عليك استخدام عملية مثل التطبيع أو التلدين لضمان أن المادة تتصرف باستمرار في جميع أنحاءها، وهو أمر بالغ الأهمية للتصنيع بكميات كبيرة.

في النهاية، تحول المعالجة الحرارية قطعة معدنية عامة إلى مكون مصمم بدقة وعالي الأداء ومناسب لغرضه.

جدول الملخص:

| هدف المعالجة الحرارية | الخصائص الرئيسية المحسنة | التطبيقات الصناعية الشائعة |

|---|---|---|

| زيادة الصلابة والقوة | مقاومة التآكل والانبعاج والتشوه | التروس، المحامل، أدوات القطع |

| تحسين الليونة والمتانة | القدرة على الانثناء أو التشوه دون انكسار | الصلب الإنشائي، قطع غيار السيارات |

| تحقيق التجانس الهيكلي | خصائص ميكانيكية موحدة ويمكن التنبؤ بها | مكونات التصنيع بكميات كبيرة |

| تعزيز مقاومة التآكل ودرجة الحرارة | عمر خدمة طويل في البيئات القاسية | المكونات عالية الاحتكاك والحرارة العالية |

هل أنت مستعد لإطلاق العنان للإمكانات الكاملة لمادتك؟ يبدأ التحكم الدقيق المطلوب للمعالجة الحرارية الناجحة بالمعدات المناسبة. تتخصص KINTEK في أفران المختبرات عالية الأداء والمواد الاستهلاكية المصممة لتنظيم درجة الحرارة بدقة والتسخين الموحد. سواء كنت تقوم بتقسية الأدوات، أو تلدين المعادن، أو تطبيع الهياكل، فإن حلولنا تضمن نتائج قابلة للتكرار وأداء مكونات محسّن. اتصل بخبرائنا اليوم لمناقشة كيف يمكن لـ KINTEK دعم تحديات المعالجة الحرارية الخاصة بك ومساعدتك في تحقيق خصائص مواد فائقة.

دليل مرئي

المنتجات ذات الصلة

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

يسأل الناس أيضًا

- ما هي شروط تشغيل فرن التخميد؟ ضمان السلامة والأداء وطول العمر

- ما هو الغرض من فرن الكيور (Muffle Furnace)؟ تحقيق معالجة عالية الحرارة وخالية من الملوثات

- ما هي مزايا وعيوب التلبيد؟ دليل للتصنيع عالي الأداء

- ما هي الاحتياطات اللازمة للتعامل مع الحرارة في المختبر؟ قواعد السلامة الأساسية لمنع الحروق والحرائق

- ما هو الفرق بين فرن الكيبل (muffle furnace) والفرن الهوائي (air oven)؟ اختر الأداة المناسبة لعمليتك الحرارية