في جوهرها، عملية تصنيع الجرافيت المتوازن هي عملية متعددة المراحل وذات درجة حرارة عالية مصممة لإنشاء مادة ذات حبيبات دقيقة للغاية ومتجانسة بشكل استثنائي. تبدأ بخلط فحم الكوك المطحون مع مادة رابطة من القار، ثم يتم ضغطها تحت ضغط متساوٍ من جميع الاتجاهات في مكبس متوازن بارد (CIP). ثم تخضع هذه الكتلة "الخضراء" لسلسلة من المعالجات الحرارية الشديدة، وتتوج بمرحلة جرافيتية تصل إلى 2800 درجة مئوية، لتحقيق هيكلها البلوري النهائي.

إن تعقيد عملية التصنيع المتوازن ليس عيبًا؛ بل هو السبب الدقيق لخصائص المادة المتفوقة والمتجانسة. من خلال القضاء على الحبيبات الاتجاهية الموجودة في أنواع الجرافيت الأخرى، تنتج هذه الطريقة مادة ذات تماثل خواص ونقاء لا مثيل لهما، مما يجعلها ضرورية للتطبيقات التي لا تكفي فيها أنواع الجرافيت التقليدية.

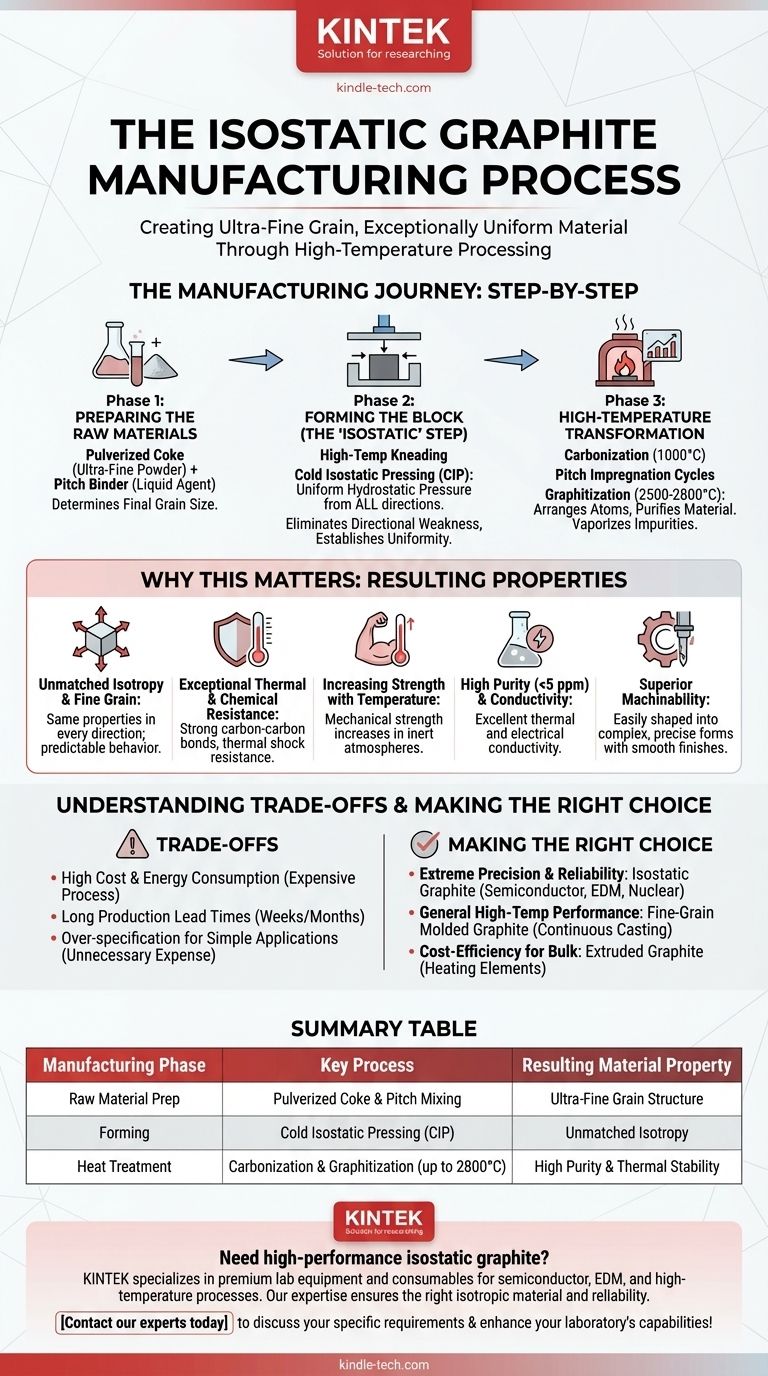

رحلة التصنيع، خطوة بخطوة

الرحلة من المسحوق الخام إلى كتلة نهائية عالية النقاء متعمدة ومتحكم بها. تساهم كل مرحلة بشكل مباشر في الخصائص النهائية للمادة.

المرحلة 1: تحضير المواد الخام

أساس الجرافيت المتوازن هو خليط دقيق من مكونين أساسيين.

الأول هو فحم الكوك عالي الجودة، وعادة ما يكون من البترول أو الفحم، والذي يتم طحنه إلى مسحوق ناعم للغاية. يتم تحديد حجم الحبيبات النهائية للجرافيت في هذه المرحلة الأولية.

الثاني هو القار، وهو منتج ثانوي سائل كثيف أسود اللون لعملية تفحيم الفحم. يعمل هذا القار كمادة رابطة، حيث يربط جزيئات فحم الكوك معًا أثناء عملية التشكيل اللاحقة.

المرحلة 2: تشكيل الكتلة (الخطوة "المتوازنة")

هذه هي المرحلة الحاسمة في العملية، حيث يتم تحديد التجانس الفريد للمادة.

يتم دمج فحم الكوك المطحون ومادة القار الرابطة السائلة في عملية عجن بدرجة حرارة عالية، مما يخلق خليطًا متجانسًا يشبه العجينة.

ثم يوضع هذا الخليط في قالب مرن ويخضع لـ الضغط المتوازن البارد (CIP). على عكس البثق أو التشكيل بالقالب، التي تطبق الضغط من اتجاه واحد أو اتجاهين، يطبق CIP ضغطًا هيدروستاتيكيًا هائلاً وموحدًا من جميع الجوانب. وهذا يضمن ضغط جزيئات فحم الكوك دون أي محاذاة تفضيلية، مما يزيل الضعف الاتجاهي المتأصل.

المرحلة 3: التحول بدرجة حرارة عالية

الكتلة "الخضراء" المضغوطة ليست جرافيت بعد. يجب أن تخضع لسلسلة من المعالجات الحرارية المكثفة والمستهلكة للطاقة لتحويل هيكلها.

أولاً، يتم كربنة الكتلة أو "خبزها" عند درجة حرارة حوالي 1000 درجة مئوية. وهذا يحول مادة القار الرابطة إلى كربون صلب، مما يخلق كتلة كربونية صلبة ومسامية.

لزيادة الكثافة وتحسين الخصائص النهائية، قد تخضع الكتلة لدورة واحدة أو أكثر من تشريب القار. يتم غمرها في القار، الذي يملأ المسام، ثم يتم خبزها مرة أخرى.

أخيرًا، يتم تسخين الكتلة في فرن الجرافيتية إلى درجات حرارة قصوى، عادةً من 2500 درجة مئوية إلى 2800 درجة مئوية. توفر هذه الخطوة الطاقة اللازمة لإعادة ترتيب ذرات الكربون غير المتبلورة إلى الهيكل البلوري المنظم للجرافيت. تعمل هذه المرحلة أيضًا على تنقية المادة، حيث تتبخر معظم الشوائب عند درجات الحرارة هذه.

لماذا تهم هذه العملية: الخصائص الناتجة

تنتج عملية التصنيع المعقدة بشكل مباشر مجموعة من خصائص المواد الفريدة والمرغوبة للغاية.

تماثل خواص لا مثيل له وحبيبات دقيقة

تضمن طريقة CIP أن الكتلة النهائية لها خصائص متساوية الخواص، مما يعني أن خصائصها الميكانيكية والحرارية (مثل القوة والتمدد الحراري) هي نفسها في كل اتجاه. وهذا، جنبًا إلى جنب مع الحبيبات الدقيقة للغاية، يجعل سلوكها قابلاً للتنبؤ به وموثوقًا للغاية.

مقاومة حرارية وكيميائية استثنائية

تمنح الروابط القوية بين الكربون والكربون التي تتكون أثناء الجرافيتية المادة ثباتًا حراريًا عاليًا للغاية ومقاومة ممتازة للهجوم الكيميائي. كما أنها تُظهر مقاومة فائقة للصدمات الحرارية، حيث تتحمل التغيرات السريعة في درجة الحرارة دون تشقق.

زيادة القوة مع درجة الحرارة

على عكس المعادن، فإن السمة الرئيسية للجرافيت هي أن قوته الميكانيكية تزداد مع ارتفاع درجة الحرارة في الأجواء الخاملة، مما يجعله مثاليًا لبيئات الحرارة العالية مثل الأفران وفوهات الصواريخ.

نقاء وتوصيلية عالية

تؤدي عملية الجرافيتية ذات درجة الحرارة العالية إلى إزالة جميع الشوائب تقريبًا، مما يسمح بإنتاج جرافيت بمستويات نقاء أقل من 5 أجزاء في المليون (ppm). يضمن الهيكل البلوري المنظم جيدًا أيضًا توصيلية حرارية وكهربائية عالية.

قابلية تصنيع فائقة

يجعل الهيكل المتجانس ذو الحبيبات الدقيقة الجرافيت المتوازن سهل التشكيل إلى أشكال معقدة ودقيقة بتفاصيل دقيقة وتشطيبات سطحية ناعمة، وهو أمر بالغ الأهمية لتطبيقات أشباه الموصلات وتصنيع التفريغ الكهربائي (EDM).

فهم المفاضلات

بينما خصائص الجرافيت المتوازن استثنائية، إلا أنه ليس الحل لكل مشكلة. فهم حدوده هو المفتاح لاتخاذ قرار مستنير.

تكلفة عالية واستهلاك للطاقة

العملية متعددة المراحل، وخاصة درجات الحرارة العالية للغاية المطلوبة للجرافيتية، تستهلك الكثير من الطاقة وتستغرق وقتًا طويلاً. وهذا يجعل الجرافيت المتوازن أغلى بكثير من الجرافيت المبثوق أو المصبوب بالاهتزاز.

فترات زمنية طويلة للإنتاج

تعني دورات التسخين والتبريد والتشريب المتعددة أن عملية الإنتاج يمكن أن تستغرق عدة أسابيع أو حتى أشهر من البداية إلى النهاية. وهذا عامل حاسم لتخطيط المشاريع وإدارة سلسلة التوريد.

مواصفات زائدة للتطبيقات البسيطة

بالنسبة للتطبيقات التي لا تتطلب تماثل خواص مثاليًا أو نقاءً شديدًا أو حبيبات دقيقة للغاية، يمكن أن يكون استخدام الجرافيت المتوازن نفقات غير ضرورية. غالبًا ما توفر درجات الجرافيت الأبسط والأقل تكلفة أداءً كافيًا لتطبيقات مثل قوالب الصب أو أقطاب الأفران.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار درجة الجرافيت الصحيحة الموازنة بين متطلبات الأداء والميزانية والجداول الزمنية للمشروع.

- إذا كان تركيزك الأساسي هو الدقة والموثوقية القصوى: الجرافيت المتوازن هو الخيار الأمثل للتطبيقات الصعبة مثل بوتقات أشباه الموصلات، ومكونات المفاعلات النووية، أو تصنيع التفريغ الكهربائي (EDM) بتفاصيل دقيقة.

- إذا كان تركيزك الأساسي هو الأداء العام في درجات الحرارة العالية: قد توفر أنواع الجرافيت المصبوبة ذات الحبيبات الدقيقة الأخرى توازنًا أفضل بين التكلفة والأداء لتطبيقات مثل قوالب الصب المستمر أو تجهيزات الأفران.

- إذا كان تركيزك الأساسي هو الكفاءة من حيث التكلفة للمكونات الكبيرة: الجرافيت المبثوق، الذي له خصائص اتجاهية ولكنه أرخص بكثير في الإنتاج، هو على الأرجح الحل الأكثر عملية لعناصر مثل عناصر التسخين أو الأقطاب الكهربائية.

من خلال فهم الارتباط المباشر بين عملية التصنيع وخصائص المواد، يمكنك بثقة اختيار الجرافيت الدقيق الذي يتطلبه مشروعك حقًا.

جدول ملخص:

| مرحلة التصنيع | العملية الرئيسية | خاصية المادة الناتجة |

|---|---|---|

| تحضير المواد الخام | خلط فحم الكوك المطحون والقار | هيكل حبيبي دقيق للغاية |

| التشكيل | الضغط المتوازن البارد (CIP) | تماثل خواص لا مثيل له |

| المعالجة الحرارية | الكربنة والجرافيتية (حتى 2800 درجة مئوية) | نقاء عالي وثبات حراري |

هل تحتاج إلى جرافيت متوازن عالي الأداء لتطبيقاتك الدقيقة؟ تتخصص KINTEK في معدات ومستهلكات المختبرات المتميزة، بما في ذلك حلول الجرافيت عالية النقاء لأشباه الموصلات، وتصنيع التفريغ الكهربائي (EDM)، والعمليات ذات درجة الحرارة العالية. تضمن خبرتنا حصولك على المادة المناسبة ذات الخصائص المتساوية الخواص والموثوقية التي يتطلبها مشروعك. اتصل بخبرائنا اليوم لمناقشة متطلباتك المحددة واكتشاف كيف يمكن لـ KINTEK تعزيز قدرات مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن تفحيم الجرافيت عالي الموصلية الحرارية

- فرن الجرافيت بالفراغ المستمر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن تفحيم الجرافيت الفراغي فائق الحرارة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- هل للجرافيت نقطة انصهار؟ الكشف عن مقاومة الجرافيت للحرارة الشديدة

- لماذا يستخدم الجرافيت في الأفران؟ للحرارة القصوى والنقاء والكفاءة

- ما هو الغرض من فرن الجرافيت؟ تحقيق درجات حرارة قصوى للمواد المتقدمة

- ما هي مزايا الجرافيت؟ إطلاق العنان لأداء فائق في العمليات ذات درجات الحرارة العالية

- هل يمكن للجرافيت تحمل الحرارة؟ إطلاق العنان لإمكاناته القصوى عند 3600 درجة مئوية في البيئات الخاملة