في جوهرها، تتضمن عملية تصنيع كربيد السيليكون (SiC) تفاعلًا كيميائيًا عالي الحرارة بين مصدر للسيليكون ومصدر للكربون. الطريقة الصناعية الأكثر شيوعًا، والمعروفة باسم عملية أتشيسون، تقوم بتسخين خليط من رمل السيليكا (ثاني أكسيد السيليكون) وفحم الكوك البترولي (الكربون) في فرن مقاومة كبير إلى درجات حرارة تتجاوز 2000 درجة مئوية، مما يتسبب في تفاعل المواد وتكوين بلورات كربيد السيليكون.

إن طريقة التصنيع المحددة المختارة ليست عشوائية؛ فهي تحدد بشكل مباشر التركيب البلوري والنقاء والتكلفة لكربيد السيليكون النهائي، وتصممه لتطبيقات تتراوح من المواد الكاشطة البسيطة إلى المكونات الإلكترونية المتقدمة.

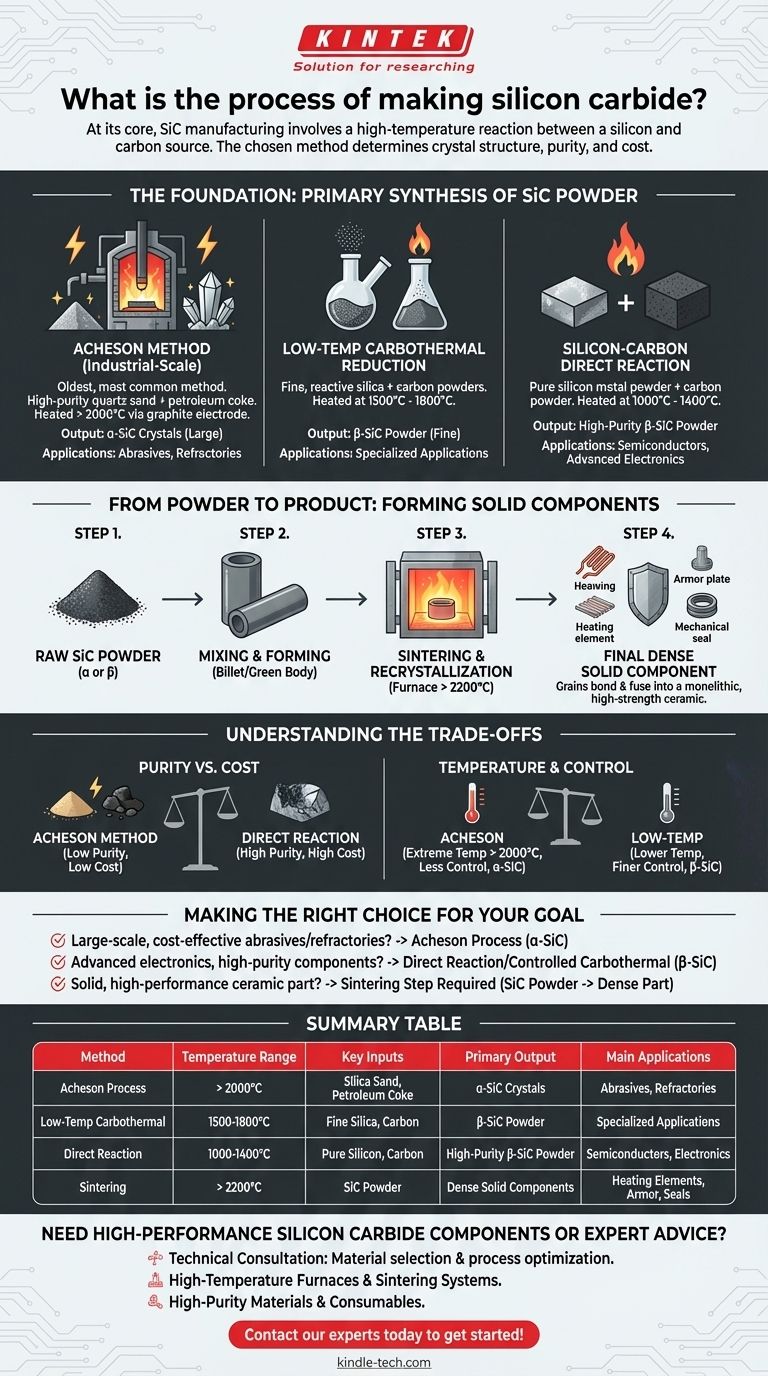

الأساس: التخليق الأولي لمسحوق SiC

يبدأ التكوين الأولي لكربيد السيليكون دائمًا بتخليقه في شكل مسحوق أو كتلة بلورية. توجد ثلاث طرق صناعية رئيسية، لكل منها معايير ونتائج مميزة.

طريقة أتشيسون: الإنتاج على نطاق صناعي

هذه هي الطريقة الأقدم والأكثر شيوعًا لإنتاج SiC بكميات كبيرة. يتم تحميل فرن ضخم بخليط من رمل الكوارتز عالي النقاء وفحم الكوك البترولي المطحون بدقة.

يتم تمرير تيار كهربائي عبر قلب من الجرافيت، مما يولد حرارة هائلة (أكثر من 2000 درجة مئوية). يؤدي هذا الاختزال الكربوحراري إلى تخليق بلورات كبيرة من ألفا-كربيد السيليكون (α-SiC) على مدى عدة أيام.

الاختزال الكربوحراري بدرجة حرارة منخفضة

توفر هذه الطريقة تحكمًا أكبر عن طريق تفاعل مساحيق السيليكا والكربون الأكثر دقة وتفاعلية عند درجات حرارة أقل، تتراوح عادة بين 1500 درجة مئوية و 1800 درجة مئوية.

والنتيجة هي مسحوق ناعم من بيتا-كربيد السيليكون (β-SiC)، وهو تركيب بلوري مختلف غالبًا ما يكون مرغوبًا لتطبيقات أكثر تخصصًا.

التفاعل المباشر بين السيليكون والكربون

للتطبيقات التي تتطلب أعلى درجة نقاء، تتفاعل هذه الطريقة مسحوق السيليكون المعدني النقي مباشرة مع مسحوق الكربون.

تتم هذه العملية عند درجات حرارة أقل (1000 درجة مئوية إلى 1400 درجة مئوية) وتتجنب الشوائب المتأصلة في الرمل وفحم الكوك، مما ينتج مسحوق β-SiC عالي النقاء.

من المسحوق إلى المنتج: تشكيل المكونات الصلبة

غالبًا ما يكون مسحوق SiC الخام أو البلورات مجرد نقطة البداية. لإنشاء منتجات متينة مثل عناصر التسخين أو الدروع أو الأختام الميكانيكية، يجب دمج المسحوق في شكل كثيف وصلب.

الهدف: التكثيف والترابط

الهدف من هذه العملية الثانوية هو دمج حبيبات كربيد السيليكون الفردية معًا، والقضاء على الفراغ بينها وتشكيل جزء سيراميكي متجانس.

العملية: التلبيد وإعادة التبلور

يتم خلط مسحوق SiC أولاً مع عوامل ربط ومعالجته في شكل أولي، غالبًا ما يسمى "قالب" أو "جسم أخضر".

ثم يتم حرق هذا الشكل في فرن عند درجات حرارة عالية للغاية، غالبًا ما تتجاوز 2200 درجة مئوية. عند درجة الحرارة هذه، تترابط الحبيبات وتتبلور من جديد، لتندمج في سيراميك صلب عالي القوة بخصائص حرارية وكهربائية ممتازة.

فهم المقايضات

يتضمن اختيار عملية التصنيع توازنًا حاسمًا بين التكلفة والنقاء وخصائص المادة النهائية.

النقاء مقابل التكلفة

تعد طريقة أتشيسون فعالة من حيث التكلفة لإنتاج كميات كبيرة، مما يجعلها مثالية للمواد الكاشطة مثل ورق الصنفرة. ومع ذلك، فإن استخدامها للرمل الخام وفحم الكوك يدخل الشوائب.

على العكس من ذلك، تستخدم طريقة التفاعل المباشر معدن السيليكون النقي باهظ الثمن كمادة أولية، مما يزيد التكلفة بشكل كبير ولكنه يوفر النقاء العالي اللازم لأشباه الموصلات والإلكترونيات المتقدمة.

درجة الحرارة والتحكم

تتطلب درجات الحرارة القصوى لعملية أتشيسون طاقة مكثفة وتؤدي إلى تكوين α-SiC، وهو الشكل البلوري الأكثر استقرارًا.

تسمح طرق درجات الحرارة المنخفضة التي تنتج β-SiC بتحكم أدق في حجم الجسيمات والنقاء ولكنها بشكل عام أكثر تعقيدًا وأقل ملاءمة للإنتاج الضخم بكميات كبيرة.

اتخاذ الخيار الصحيح لهدفك

يعد فهم مسارات الإنتاج المختلفة أمرًا أساسيًا لاختيار النوع الصحيح من كربيد السيليكون لتحدي هندسي معين.

- إذا كان تركيزك الأساسي هو المواد الكاشطة أو الحراريات الكبيرة والفعالة من حيث التكلفة: فإن عملية أتشيسون لإنتاج α-SiC بكميات كبيرة هي المعيار الصناعي.

- إذا كان تركيزك الأساسي هو الإلكترونيات المتقدمة أو المكونات المتخصصة التي تتطلب نقاءً عاليًا: فإن التفاعل المباشر أو عملية الاختزال الكربوحراري المتحكم بها لإنشاء مسحوق β-SiC هو المسار الضروري.

- إذا كان تركيزك الأساسي هو إنشاء جزء سيراميكي صلب عالي الأداء: ستبدأ عمليتك بمسحوق SiC وتتطلب خطوة تشكيل ثانوية وتلبيد بدرجة حرارة عالية لتحقيق الكثافة النهائية.

إن إتقان تخليق كربيد السيليكون هو ما يحول الرمل والكربون البسيط إلى أحد أكثر المواد المتقدمة تنوعًا المتاحة.

جدول ملخص:

| الطريقة | نطاق درجة الحرارة | المدخلات الرئيسية | الناتج الأساسي | التطبيقات الرئيسية |

|---|---|---|---|---|

| عملية أتشيسون | > 2000 درجة مئوية | رمل السيليكا، فحم الكوك البترولي | بلورات α-SiC | المواد الكاشطة، الحراريات |

| اختزال كربوحراري بدرجة حرارة منخفضة | 1500-1800 درجة مئوية | سيليكا ناعمة، كربون | مسحوق β-SiC | تطبيقات متخصصة |

| تفاعل مباشر | 1000-1400 درجة مئوية | سيليكون نقي، كربون | مسحوق β-SiC عالي النقاء | أشباه الموصلات، الإلكترونيات |

| التلبيد | > 2200 درجة مئوية | مسحوق SiC | مكونات صلبة كثيفة | عناصر التسخين، الدروع، الأختام |

هل تحتاج إلى مكونات كربيد السيليكون عالية الأداء أو مشورة الخبراء؟

تتخصص KINTEK في المواد المتقدمة وحلول المعالجة ذات درجات الحرارة العالية للمختبرات والصناعة. سواء كنت تقوم بتطوير مكونات أشباه الموصلات، أو سيراميك متخصص، أو تحتاج إلى خدمات تلبيد مخصصة، فإن خبرتنا في معدات المختبرات والمواد الاستهلاكية يمكن أن تساعدك في تحقيق نتائج متفوقة.

نحن نقدم:

- استشارة فنية بشأن اختيار المواد وتحسين العمليات.

- أفران عالية الحرارة وأنظمة تلبيد مصممة خصيصًا لـ SiC والسيراميك المتقدم الآخر.

- مواد عالية النقاء ومواد استهلاكية لتلبية احتياجات البحث والإنتاج الخاصة بك.

دعنا نناقش كيف يمكننا دعم مشروعك. اتصل بخبرائنا اليوم لتبدأ!

دليل مرئي

المنتجات ذات الصلة

- فرن الغلاف الجوي المتحكم فيه بحزام شبكي

- فرن أنبوب دوار مستمر محكم الغلق بالشفط فرن أنبوب دوار

- آلة مصنع فرن الانحلال الحراري بالفرن الدوار الكهربائي، فرن التكليس، فرن دوار صغير، فرن دوار

- فرن الجرافيت بالفراغ المستمر

- فرن دوار كهربائي يعمل بشكل مستمر مصنع تحلل صغير فرن دوار تسخين

يسأل الناس أيضًا

- ما هي وظيفة فرن الغلاف الجوي الأنبوبي في تخليق Li2MnSiO4؟ تحقيق مواد بطاريات عالية النقاء

- لماذا تُستخدم أفران التفريغ الفائق لـ LLZO؟ ضمان الاستقرار الكيميائي وسلامة الواجهة في الإلكتروليتات الصلبة

- كيف تضمن أفران الغلاف الجوي الجودة في تخليق أنابيب البورون نيتريد النانوية؟ التحكم الدقيق في هياكل الأكواب المتراصة

- ما هي المزايا التي يوفرها فرن التلبيد عالي الحرارة في جو متحكم به لأكسيد اليورانيوم (UO2)؟ تكثيف الوقود بدقة

- ما هي الوظيفة الأساسية لفرن التلبيد ذي الغلاف الجوي عالي الحرارة في تصنيع مركبات Ni-Al2O3-TiO2؟