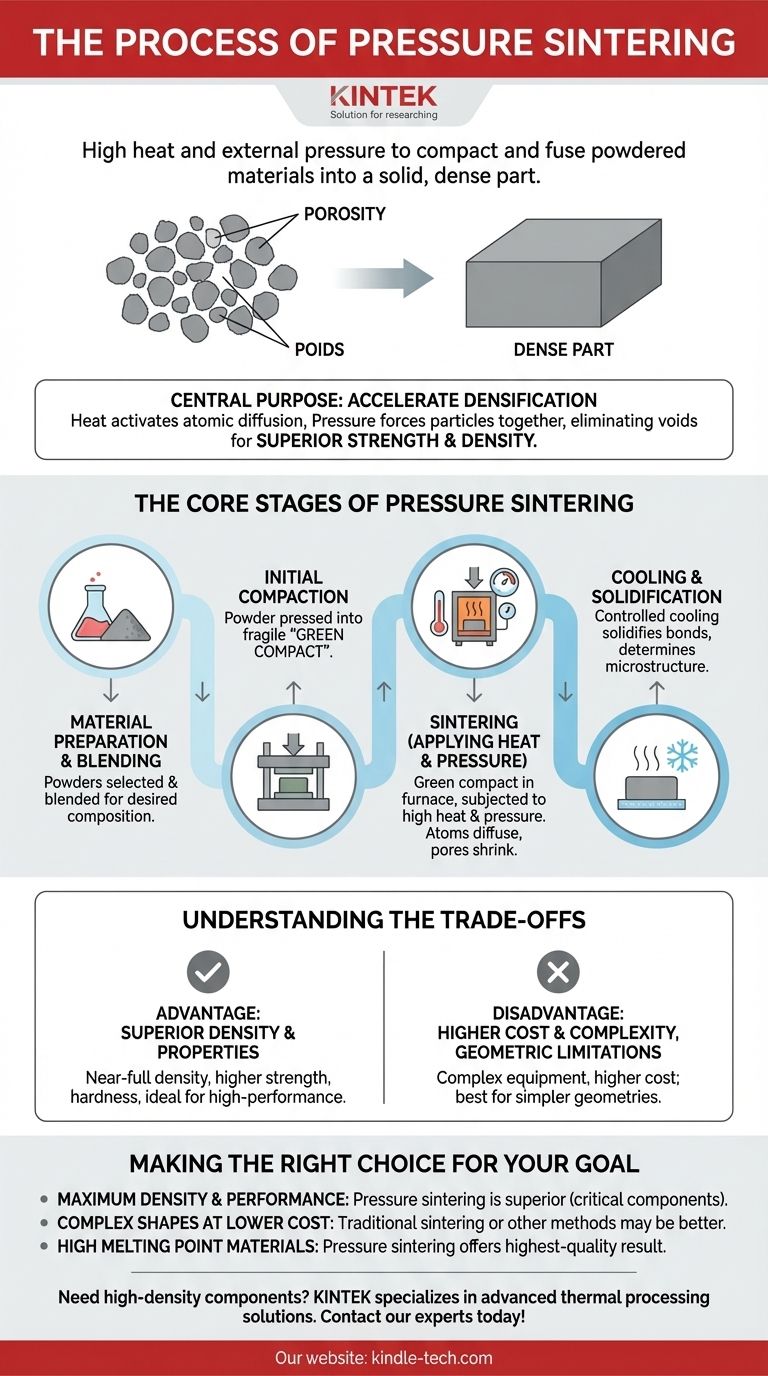

باختصار، التلبيد بالضغط هو عملية تصنيع تستخدم مزيجًا من الحرارة العالية والضغط الخارجي لضغط ودمج المواد المسحوقة في جزء صلب وكثيف. على عكس الصب التقليدي، تحدث هذه العملية عند درجات حرارة أقل من نقطة انصهار المادة، معتمدة على الانتشار الذري عبر حدود الجسيمات لإنشاء كتلة قوية وموحدة.

الغرض الأساسي من تطبيق الضغط الخارجي أثناء التلبيد هو تسريع عملية التكثيف. بينما توفر الحرارة الطاقة اللازمة لترابط الذرات، فإن الضغط يدفع جسيمات المسحوق معًا ماديًا، مما يزيل الفراغات بشكل أكثر فعالية وينتج منتجًا نهائيًا بقوة وكثافة فائقتين.

الهدف الأساسي: التغلب على المسامية

نقطة البداية لأي عملية تلبيد هي مجموعة من الجسيمات الدقيقة. التحدي الرئيسي هو إزالة الفراغ، أو المسامية، بين هذه الجسيمات لإنشاء مكون صلب وكثيف بالكامل.

دور الحرارة

الحرارة هي المحفز الأساسي في التلبيد. إنها توفر الطاقة الحرارية اللازمة لتنشيط الانتشار الذري، وهي الآلية التي تهاجر بها الذرات عبر حدود الجسيمات المتجاورة. هذا الانتقال هو ما يدمج الحبيبات الفردية في قطعة واحدة متماسكة في النهاية.

الدور الحاسم للضغط

في التلبيد بالضغط، يتم تطبيق ضغط ميكانيكي خارجي بالتزامن مع الحرارة. هذه القوة تغلق الفجوات بين الجسيمات ماديًا، مما يقلل المسافة التي تحتاج الذرات لقطعها. هذا التآزر بين الحرارة والضغط يسرع بشكل كبير عملية الترابط ويحقق مستوى من الكثافة غالبًا ما يكون مستحيلًا بالحرارة وحدها.

المراحل الأساسية للتلبيد بالضغط

بينما تختلف التقنيات المحددة، تتبع العملية عمومًا أربع مراحل متميزة.

المرحلة 1: تحضير المواد وخلطها

تبدأ العملية بالمواد الخام في شكل مسحوق. يتم اختيار هذه المساحيق وخلطها بعناية لتحقيق التركيب الكيميائي والخصائص المرغوبة في الجزء النهائي. يمكن أيضًا إضافة مواد مضافة أو عوامل ربط في هذه المرحلة.

المرحلة 2: الضغط الأولي

يتم تحميل المسحوق المخلوط في قالب ويضغط على الشكل المطلوب. هذه الخطوة، التي غالبًا ما تتم في درجة حرارة الغرفة، تخلق جزءًا هشًا ومساميًا يشار إليه باسم "الكبس الأخضر". يتمتع الكبس الأخضر بسلامة هيكلية كافية للتعامل معه ونقله إلى فرن التلبيد.

المرحلة 3: التلبيد (تطبيق الحرارة والضغط)

هذا هو جوهر العملية. يوضع الكبس الأخضر في فرن ذي جو متحكم فيه حيث يتعرض لكل من درجات الحرارة العالية والضغط الخارجي الكبير. تنتشر الذرات، وتتقلص المسام بين الجسيمات وتغلق، وتتكثف المادة في كتلة صلبة.

المرحلة 4: التبريد والتصلب

بمجرد تحقيق الكثافة المطلوبة، يتم تبريد المكون بعناية. يؤدي هذا التبريد المتحكم فيه إلى تصلب الروابط الذرية المتكونة حديثًا ويحدد البنية المجهرية النهائية وخصائص المادة.

فهم المقايضات

التلبيد بالضغط هو تقنية قوية، ولكنه يأتي مع مزايا وعيوب محددة من الأهمية بمكان فهمها.

الميزة: كثافة وخصائص فائقة

المنفعة الأساسية هي القدرة على إنتاج أجزاء بكثافة شبه كاملة. يؤدي هذا النقص في المسامية مباشرة إلى خصائص ميكانيكية فائقة، بما في ذلك قوة وصلابة ومتانة أعلى، مما يجعله مثاليًا للتطبيقات عالية الأداء.

العيب: تكلفة وتعقيد أعلى

المعدات المطلوبة للتلبيد بالضغط، مثل مكبس ساخن أو مكبس متوازن الضغط الساخن (HIP)، أكثر تعقيدًا وتكلفة بكثير من فرن التلبيد التقليدي. وهذا يزيد من كل من الاستثمار الرأسمالي وتكاليف التشغيل.

العيب: قيود هندسية

يمكن أن يكون تطبيق ضغط موحد على شكل معقد أمرًا صعبًا. ونتيجة لذلك، غالبًا ما يكون التلبيد بالضغط الأنسب للأشكال الهندسية الأبسط، بينما قد تتطلب الأجزاء الأكثر تعقيدًا طرق تصنيع بديلة.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار عملية التصنيع الصحيحة كليًا على متطلبات المكون النهائي.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة للمواد والأداء الميكانيكي: التلبيد بالضغط هو الخيار الأفضل، خاصة للمكونات الحيوية التي لا يمكنها تحمل العيوب الداخلية.

- إذا كان تركيزك الأساسي هو إنتاج أشكال معقدة بتكلفة أقل: قد يكون التلبيد التقليدي بدون ضغط أو طرق التصنيع الأخرى مثل قولبة حقن المعادن أكثر ملاءمة.

- إذا كان تركيزك الأساسي هو معالجة المواد ذات نقاط الانصهار العالية جدًا (مثل السيراميك أو التنجستن): التلبيد هو تقنية أساسية، ويوفر التلبيد بالضغط المسار للحصول على أعلى جودة للنتائج.

في النهاية، التلبيد بالضغط هو الطريقة النهائية لتحويل المواد المسحوقة إلى أجزاء صلبة بقوة وسلامة لا تضاهى.

جدول الملخص:

| المرحلة | الإجراء الرئيسي | الغرض |

|---|---|---|

| 1. التحضير | خلط المواد المسحوقة | تحقيق التركيب الكيميائي المطلوب |

| 2. الضغط | ضغط المسحوق في شكل (كبس أخضر) | إنشاء شكل أولي قابل للتعامل |

| 3. التلبيد | تطبيق الحرارة والضغط في الفرن | تكثيف الجزء عن طريق الانتشار الذري |

| 4. التبريد | التصلب المتحكم فيه | تثبيت البنية المجهرية والخصائص النهائية |

هل تحتاج إلى إنتاج مكونات عالية الكثافة وعالية القوة من المساحيق؟ تتخصص KINTEK في حلول المعالجة الحرارية المتقدمة، بما في ذلك معدات التلبيد بالضغط. تضمن خبرتنا في معدات المختبرات والمواد الاستهلاكية حصولك على الأدوات المناسبة لتحقيق خصائص مواد فائقة لتطبيقاتك الأكثر تطلبًا. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم احتياجات التلبيد في مختبرك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

يسأل الناس أيضًا

- كيف يؤثر وظيفة الضغط أحادي المحور لفرن الضغط الساخن بالتفريغ على البنية المجهرية للسيراميك ZrC-SiC؟

- ما هي المزايا الأساسية لاستخدام فرن التلبيد بالضغط الساخن الفراغي؟ زيادة الكثافة في سيراميك B4C-CeB6

- ما هي مزايا استخدام مكبس التفريغ الساخن لـ CuCr50؟ تحقيق كثافة ونقاء فائقين في إنتاج السبائك

- ما هي أهمية التحكم الدقيق في درجة الحرارة في عملية ترشيح المصهور؟ تحقيق أقطاب كهربائية عالية الأداء من سبائك الليثيوم والألومنيوم

- ما هو الدور الذي تلعبه مكبس التسخين عالي الحرارة في تلبيد NITE-SiC؟ تحسين عملية التكثيف الخاصة بك