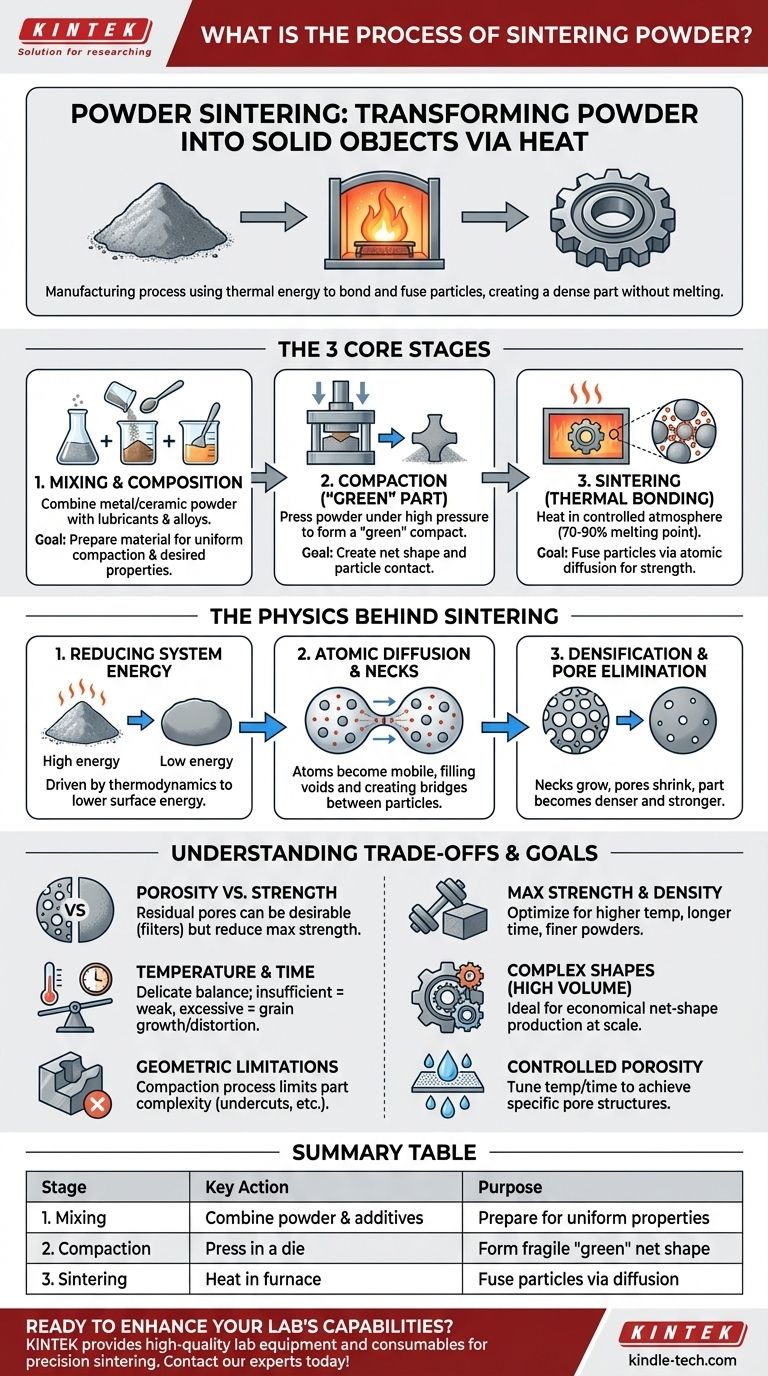

بشكل أساسي، تلبيد المسحوق هو عملية تصنيع تحول كتلة من مسحوق معدني أو سيراميكي إلى جسم صلب ومتماسك باستخدام الحرارة. تتضمن المراحل الأساسية تحضير المسحوق وخلطه، وضغطه في شكل مرغوب، ثم تسخين هذا الجزء "الأخضر" في فرن إلى درجة حرارة أقل بقليل من نقطة انصهاره، مما يتسبب في ترابط الجسيمات الفردية واندماجها معًا.

الهدف الأساسي للتلبيد هو إنشاء جزء كثيف وقوي من المسحوق دون صهر المادة أبدًا. ويحقق ذلك باستخدام الطاقة الحرارية لدفع الانتشار الذري، الذي يدمج الجسيمات معًا، ويقلل الفراغات الداخلية، ويقوي المكون النهائي.

المراحل الأساسية الثلاث لتلبيد المسحوق

العملية متسقة بشكل ملحوظ ويمكن تقسيمها إلى ثلاث مراحل متميزة، كل منها حاسمة لخصائص الجزء النهائي.

المرحلة 1: تكوين المواد والخلط

قبل أن يتم أي تشكيل، يجب تحضير المادة الخام. يتضمن ذلك اختيار مسحوق معدني أو سيراميكي أساسي، مثل الحديد أو النحاس أو النيكل أو الألومينا، بناءً على الخصائص الميكانيكية والفيزيائية المطلوبة للمنتج النهائي.

غالبًا ما يتم خلط مواد أخرى. تضاف مواد التشحيم لتحسين تدفق المسحوق وتقليل تآكل القالب أثناء الضغط، بينما يمكن مزج عناصر السبائك المحددة لتعزيز القوة أو الصلابة أو مقاومة التآكل.

المرحلة 2: الضغط – تشكيل الجزء "الأخضر"

يتم بعد ذلك تحميل خليط المسحوق المحضر في قالب وضغطه تحت ضغط كبير. تشكل هذه الخطوة المسحوق في جسم هش ما قبل التلبيد يُعرف باسم المضغوط "الأخضر" أو الجزء "الأخضر".

يحتوي هذا الجزء على الشكل الصافي المطلوب ولكنه يمتلك قوة ضئيلة فقط، غالبًا ما تكون كافية للتعامل معه ونقله إلى الفرن. الهدف الأساسي من الضغط هو إنشاء تلامس بين الجسيمات وتحديد هندسة الجزء.

المرحلة 3: التلبيد – عملية الترابط الحراري

هذا هو جوهر العملية. يوضع الجزء الأخضر في فرن ذي جو متحكم فيه (لمنع الأكسدة) ويسخن إلى درجة حرارة عالية، عادة ما تكون 70-90٪ من نقطة الانصهار المطلقة للمادة.

يُحتفظ بالجزء عند درجة الحرارة هذه لفترة محددة. خلال هذا الوقت، لا تذوب المادة. بدلاً من ذلك، تهاجر الذرات عبر حدود الجسيمات، وهي عملية تسمى الانتشار في الحالة الصلبة. تخلق هذه الحركة الذرية "أعناقًا" أو جسورًا بين الجسيمات، والتي تنمو وتتسبب في اندماج الجسيمات، مما يزيل المسام بينها ويكثف الجسم.

الفيزياء وراء التلبيد: كيف تعمل؟

فهم "لماذا" وراء التلبيد يكشف عن عملية مدفوعة بالديناميكا الحرارية الأساسية والميكانيكا على المستوى الذري.

القوة الدافعة: تقليل طاقة النظام

تتميز كومة المسحوق السائب بمساحة سطح إجمالية عالية بشكل لا يصدق، وهو ما يتوافق مع حالة عالية من طاقة السطح. مثل الكرة التي تتدحرج إلى أسفل، تسعى الأنظمة الفيزيائية بشكل طبيعي إلى أدنى حالة طاقة ممكنة.

يوفر التلبيد الطاقة الحرارية اللازمة لتنشيط عملية تقليل مساحة السطح هذه. من خلال الاندماج في كتلة صلبة، تقلل المادة بشكل كبير من إجمالي طاقة سطحها، مما يحقق حالة أكثر استقرارًا.

الانتشار الذري وتكوين العنق

عند درجات حرارة التلبيد، تصبح الذرات عند نقاط التلامس بين الجسيمات متحركة. تبدأ في الانتشار، وتنتقل من الجزء الأكبر من جسيم واحد لملء الفراغ عند "العنق" بينه وبين جاره.

يتسبب هذا النقل التدريجي للمادة في نمو الأعناق، مما يسحب مراكز الجسيمات أقرب إلى بعضها البعض. والنتيجة هي انكماش تدريجي للفراغات وزيادة في كثافة المكون.

التكثيف وإزالة المسام

مع نمو الأعناق بين الجسيمات وتكتلها، تبدأ شبكة المسام داخل الجزء الأخضر في الانكماش وتصبح أكثر عزلة. يصبح الجزء أكثر كثافة وقوة وصلابة.

مدى هذا التكثيف هو دالة لدرجة الحرارة والوقت وحجم الجسيمات الأولي. يمكن التحكم في العملية لإنتاج جزء كثيف تمامًا أو جزء بمستوى محدد من المسامية المتحكم فيها.

فهم المقايضات

التلبيد تقنية قوية، لكنها تتضمن اعتبارات وقيودًا رئيسية يجب إدارتها.

المسامية مقابل القوة

بينما يكون الهدف غالبًا هو إزالة المسامية، فإن بعض المسام المتبقية تبقى دائمًا تقريبًا. هذا يعني أن الجزء الملبد قد لا يحقق الكثافة النظرية الكاملة أو قوة مكون مصنوع من معدن مطروق أو مصبوب. ومع ذلك، يمكن أن تكون هذه المسامية ميزة مرغوبة لتطبيقات مثل المحامل ذاتية التشحيم أو المرشحات.

التحكم في درجة الحرارة والوقت

دورة التلبيد هي توازن دقيق. تؤدي الحرارة أو الوقت غير الكافيين إلى روابط ضعيفة وتكثيف رديء. يمكن أن تتسبب الحرارة أو الوقت الزائدان في نمو الحبيبات الذي يقلل من الخصائص الميكانيكية، أو حتى يؤدي إلى الترهل والتشوه إذا بدأت المادة في الذوبان. التحكم الدقيق أمر غير قابل للتفاوض.

القيود الهندسية

تحدد مرحلة الضغط الأولية إلى حد كبير تعقيد الجزء الذي يمكن إنتاجه. من الصعب أو المستحيل تشكيل ميزات مثل التجاويف السفلية أو الثقوب المستعرضة باستخدام الضغط التقليدي بالقالب، الذي يطبق القوة بشكل أساسي في محور واحد.

اتخاذ القرار الصحيح لهدفك

سيحدد المحرك الأساسي لتطبيقك كيفية تعاملك مع عملية التلبيد.

- إذا كان تركيزك الأساسي هو أقصى قوة وكثافة: ستحتاج إلى التحسين لدرجات حرارة تلبيد أعلى، وأوقات احتجاز أطول، وربما استخدام مساحيق أدق، والتي تتلبد بسهولة أكبر.

- إذا كان تركيزك الأساسي هو إنتاج أشكال معقدة بكميات كبيرة: يجب أن يكون تصميمك متوافقًا مع عملية الضغط بالقالب، ويصبح التلبيد هو الخيار الواضح لإنشاء هذا الشكل الصافي اقتصاديًا على نطاق واسع.

- إذا كان تركيزك الأساسي هو إنشاء مسامية متحكم فيها: التلبيد هو الطريقة المثالية، حيث يمكنك ضبط درجة الحرارة والوقت بدقة لإيقاف عملية التكثيف وتحقيق بنية مسامية مستهدفة لتطبيقات مثل المرشحات أو الفتائل.

في النهاية، تلبيد المسحوق هو طريقة متطورة لتحويل المسحوق إلى مكونات دقيقة وعملية عن طريق التلاعب بالطاقة والحركة الذرية.

جدول الملخص:

| المرحلة | الإجراء الرئيسي | الغرض |

|---|---|---|

| 1. الخلط | دمج مسحوق المعدن/السيراميك مع مواد التشحيم/السبائك | تحضير المادة للضغط الموحد والخصائص المطلوبة |

| 2. الضغط | ضغط المسحوق في قالب تحت ضغط عالٍ | تشكيل جزء "أخضر" هش بالشكل الصافي |

| 3. التلبيد | تسخين الجزء الأخضر في فرن ذي جو متحكم فيه | دمج الجسيمات عن طريق الانتشار الذري لإنشاء جسم قوي وكثيف |

هل أنت مستعد لتعزيز قدرات مختبرك باستخدام التلبيد الدقيق؟

تتخصص KINTEK في توفير معدات المختبرات عالية الجودة والمواد الاستهلاكية الأساسية لعمليات تلبيد المسحوق الناجحة. سواء كنت تقوم بتطوير مواد جديدة أو تصنيع مكونات معقدة، فإن خبرتنا ومنتجاتنا الموثوقة تدعم كل مرحلة—من خلط المسحوق الدقيق إلى المعالجة الحرارية المتحكم فيها.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا مساعدتك في تحقيق نتائج أقوى وأكثر اتساقًا وتحسين سير عمل التلبيد لديك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

يسأل الناس أيضًا

- ما هو استخدام زيت الكتلة الحيوية الناتج عن الانحلال الحراري؟ إطلاق العنان لإمكانات الوقود والكيماويات المتجددة

- ما هو نطاق درجة الحرارة للتخمير؟ إتقان المعالجة الحرارية الخاصة بالمواد الرئيسية

- ما هي أهمية حاضنة شاكر ذات درجة حرارة ثابتة؟ ضمان نمو دقيق للبكتيريا واختبارات الأغشية

- ما هي تقنيات التلبيد؟ اختر الطريقة المناسبة لمادتك

- ما هي الطريقة الأكثر شيوعًا المستخدمة لتخليق المواد النانوية؟ دليل للتقنيات السائدة

- ما الفرق بين الصهر بالليزر والتلبيد؟ دليل لطرق دمج الجسيمات

- ما هي مزايا اللحام بالنحاس مقارنة باللحام؟ تحقيق ربط معدني نظيف ومنخفض التشوه

- ما هو الدور الذي يلعبه المنظف بالموجات فوق الصوتية في مرحلة التنظيف قبل الطلاء بالنيكل اللاكهربائي للحديد المطاوع؟