في علم المعادن، النقع (Soaking) هو المرحلة الأساسية في دورة المعالجة الحرارية حيث يتم تثبيت المعدن عند درجة حرارة مرتفعة ومحددة لفترة زمنية محددة مسبقًا. هذه الفترة التثبيتية ليست سلبية؛ بل هي خطوة حاسمة تسمح للبنية المجهرية الداخلية للمادة بالوصول إلى حالة موحدة ومستقرة قبل تبريدها. غالبًا ما يعتمد نجاح عملية المعالجة الحرارية بأكملها، سواء كانت للتقسية أو التليين أو تخفيف الإجهاد، على إتقان هذه المرحلة.

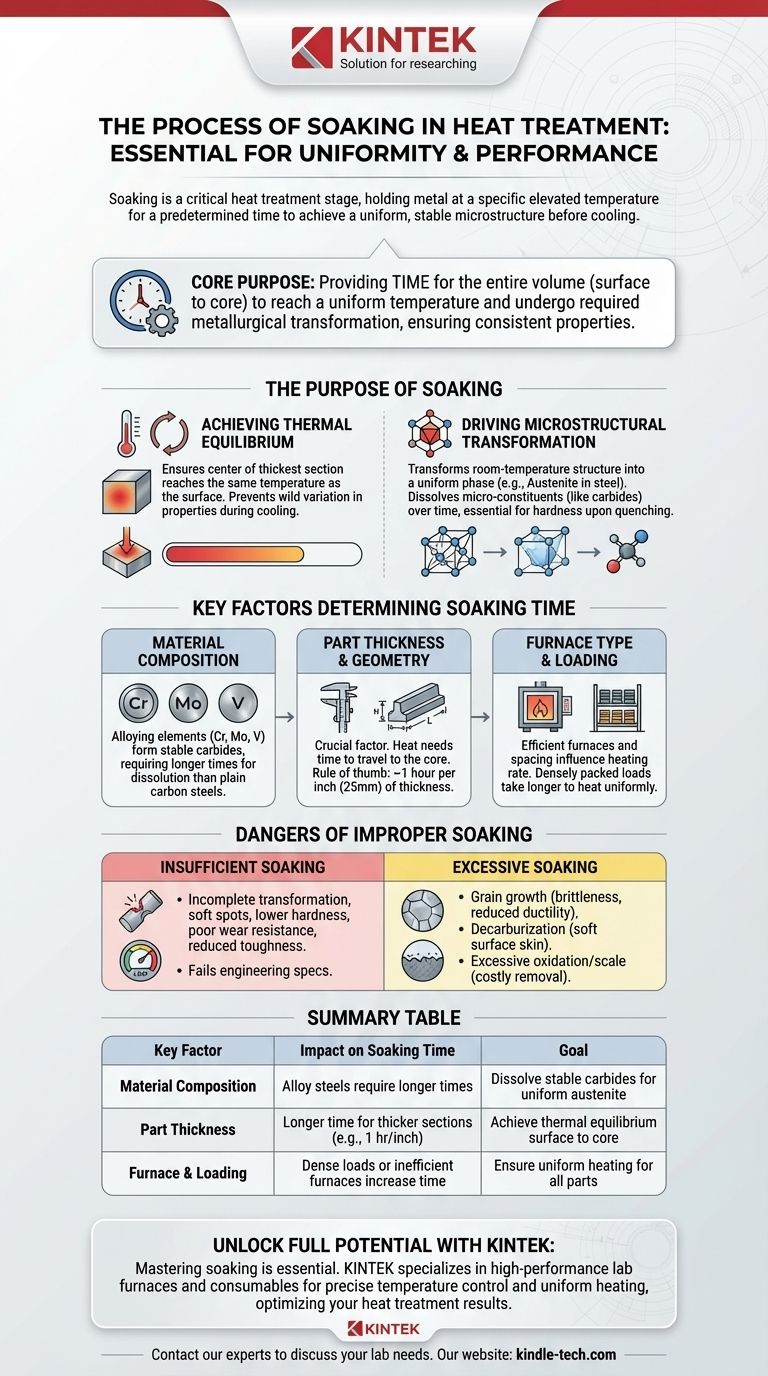

الهدف الأساسي من النقع هو توفير الوقت اللازم لكي يصل الحجم الكامل للجزء - من سطحه إلى قلبه - إلى درجة حرارة موحدة ويخضع للتحول المعدني المطلوب، مما يضمن خصائص متسقة ويمكن التنبؤ بها في جميع أنحاء المادة.

الغرض من النقع: ما وراء مجرد التسخين

مجرد الوصول إلى درجة الحرارة المستهدفة لا يكفي لتغيير خصائص المادة بفعالية. تتطلب البنية الداخلية وقتًا للتفاعل والاستقرار. يضمن النقع اكتمال هذا التحول وتجانسه.

تحقيق التوازن الحراري

يسخن سطح الجزء المعدني دائمًا بشكل أسرع من قلبه. يسمح الجزء الأولي من فترة النقع للحرارة بالتغلغل بالكامل، مما يضمن وصول مركز الجزء الأكثر سمكًا إلى نفس درجة حرارة السطح. بدون هذا التساوي، سيؤدي التبريد اللاحق إلى إنتاج خصائص مختلفة تمامًا في مناطق مختلفة من الجزء.

دفع التحول البنيوي المجهري

هذه هي الوظيفة الأكثر أهمية للنقع. عند درجات الحرارة المرتفعة، تتغير البنية البلورية للمعادن. في الفولاذ، على سبيل المثال، يتمثل الهدف من عملية التقسية في تحويل البنية في درجة حرارة الغرفة إلى بنية موحدة تسمى الأوستنيت (Austenite).

تتضمن هذه العملية إذابة المكونات المجهرية الغنية بالكربون (مثل الكربيدات) في مصفوفة الحديد. هذا يشبه إذابة السكر في الماء - لا يحدث على الفور. يوفر النقع الوقت اللازم لإكمال هذا الذوبان، مما يخلق بنية أوستنيتية متجانسة، وهي نقطة البداية الأساسية لتحقيق صلابة عالية عند التبريد السريع (Quenching).

العوامل الرئيسية التي تحدد وقت النقع

إن حساب وقت النقع الصحيح هو توازن بين عدة عوامل. إنه ليس معاملًا واحدًا يناسب الجميع ويجب تعديله بناءً على المادة والجزء نفسه.

تركيب المادة وعناصر السبائك

تتحول سبائك الفولاذ الكربوني البسيط بسرعة نسبية. ومع ذلك، تشكل عناصر السبائك مثل الكروم والموليبدينوم والفاناديوم كربيدات مستقرة للغاية. هذه الكربيدات مقاومة للذوبان وتتطلب أوقات نقع أطول بكثير أو درجات حرارة أعلى لتكوين أوستنيت موحد.

سماكة وشكل الجزء

العامل الأكثر أهمية هو السماكة المقطعية للجزء. تحتاج الحرارة إلى وقت للانتقال إلى القلب. قاعدة عامة شائعة للفولاذ هي النقع لمدة ساعة واحدة لكل بوصة (25 ملم) من السماكة، ولكن هذه مجرد نقطة بداية ويتم تعديلها بناءً على العوامل الأخرى.

نوع الفرن والتحميل

تؤثر كفاءة الفرن وكيفية تحميل الأجزاء أيضًا. قد يوفر فرن الحمل الحراري الحديث تسخينًا أكثر تجانسًا من فرن الأنبوب الإشعاعي القديم. وبالمثل، ستستغرق الأجزاء المكدسة بكثافة وقتًا أطول للتسخين من الأجزاء المتباعدة، مما يتطلب وقتًا إجماليًا أطول في الفرن لضمان نقع كل جزء بشكل صحيح.

فهم المفاضلات: مخاطر النقع غير السليم

لكل من النقع غير الكافي والمفرط عواقب سلبية وخيمة، مما يجعل الدقة في هذه المرحلة أمرًا بالغ الأهمية.

خطر النقع غير الكافي

إذا كان وقت النقع قصيرًا جدًا، فسيكون التحول البنيوي المجهري غير مكتمل. قد لا يصل قلب الجزء إلى درجة الحرارة المستهدفة، أو قد لا تذوب العناصر الضرورية (مثل الكربون) بالكامل.

ينتج عن ذلك مكون ذو خصائص غير متسقة. قد تجد بقعًا لينة، أو صلابة أقل من المتوقع، أو مقاومة تآكل منخفضة، وانخفاضًا في المتانة. سيفشل الجزء في تلبية مواصفات التصميم الخاصة به.

مشكلة النقع المفرط

نقع جزء لفترة طويلة جدًا ليس مجرد إهدار للطاقة والمال، بل يمكن أن يضر بالمادة بشكل فعال. هناك خطرين رئيسيين وهما نمو الحبيبات وتفاعلات السطح الضارة.

يحدث نمو الحبيبات (Grain growth) عندما تبدأ البلورات المجهرية (الحبيبات) داخل المعدن في الاندماج والنمو لتصبح أكبر. الحبيبات الكبيرة تجعل الفولاذ أكثر هشاشة وتقلل بشكل كبير من متانته وقابليته للطرق.

علاوة على ذلك، يمكن أن يؤدي الوقت الممتد عند درجات حرارة عالية إلى نزع الكربنة (decarburization)، وهي عملية ينتشر فيها الكربون خارج سطح الفولاذ. يؤدي هذا إلى إنشاء "قشرة" لينة على الجزء، مما يبطل عملية التقسية حيث تكون هناك حاجة إليها غالبًا. يمكن أن يسبب أيضًا أكسدة سطحية مفرطة، أو قشور (scale)، والتي قد تحتاج إلى إزالتها في عملية ثانوية مكلفة.

اتخاذ الخيار الصحيح لهدفك

يتم دائمًا تصميم عملية النقع المثالية لتناسب المادة والنتيجة المرجوة. لا توجد صيغة عالمية، بل مبادئ توجيهية فقط.

- إذا كان تركيزك الأساسي هو أقصى صلابة في جزء من الفولاذ الكربوني البسيط: تأكد من وصول القلب إلى درجة الحرارة واسمح بوقت كافٍ فقط لتحقيق الأوستنة الكاملة، ثم انتقل إلى التبريد السريع. يعد دليل الساعة الواحدة لكل بوصة من السماكة نقطة انطلاق موثوقة.

- إذا كان تركيزك الأساسي هو تقوية جزء من سبائك الفولاذ المعقدة: يجب عليك التخطيط لأوقات نقع أطول لإذابة كربيدات السبائك المستقرة، ولكن راقب الوقت ودرجة الحرارة بعناية لمنع الهشاشة الناتجة عن نمو الحبيبات المفرط.

- إذا كان تركيزك الأساسي هو تخفيف إجهاد تجميع ملحوم: الهدف مختلف. يحدث النقع عند درجة حرارة أقل ولفترة أطول، بهدف إرخاء الإجهادات الداخلية دون التسبب في تحول بنيوي كامل.

في نهاية المطاف، يعد إتقان عملية النقع أمرًا أساسيًا للتحكم في الخصائص النهائية وإطلاق العنان لإمكانات الأداء الكامل لأي مادة معالجة حرارياً.

جدول ملخص:

| العامل الرئيسي | التأثير على وقت النقع | الهدف |

|---|---|---|

| تركيب المادة | تتطلب سبائك الفولاذ أوقاتًا أطول من الفولاذ الكربوني البسيط | إذابة الكربيدات المستقرة للحصول على أوستنيت موحد |

| سماكة الجزء | وقت أطول للمقاطع العرضية الأكثر سمكًا (مثل ساعة واحدة لكل بوصة) | تحقيق التوازن الحراري من السطح إلى القلب |

| الفرن والتحميل | الأحمال الكثيفة أو الأفران غير الفعالة تزيد من الوقت | ضمان تسخين موحد لجميع الأجزاء |

أطلق العنان للإمكانات الكاملة لموادك مع KINTEK

يعد إتقان عملية النقع أمرًا ضروريًا لتحقيق الصلابة والمتانة والمتانة الدقيقة التي تتطلبها المكونات الخاصة بك. سواء كنت تتعامل مع سبائك فولاذية كربونية بسيطة أو سبائك معقدة، فإن المعدات والخبرة المناسبة تحدث فرقًا.

تتخصص KINTEK في أفران المختبرات عالية الأداء والمواد الاستهلاكية المصممة لعمليات المعالجة الحرارية الدقيقة. تضمن حلولنا تحكمًا دقيقًا في درجة الحرارة وتسخينًا موحدًا، مما يساعدك على تجنب مخاطر النقع غير السليم - مثل البقع اللينة، أو الهشاشة، أو نزع الكربنة.

دعنا نساعدك في تحسين دورات المعالجة الحرارية الخاصة بك للحصول على نتائج متسقة وعالية الجودة. اتصل بخبرائنا اليوم لمناقشة احتياجات مختبرك المحددة واكتشاف كيف يمكن لـ KINTEK تحسين نتائجك المعدنية.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- ماذا تفعل أفران التفريغ؟ تحقيق معالجة حرارية عالية النقاء للمكونات الفائقة

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة

- لماذا يعتبر التحكم البيئي داخل فرن التفريغ مهمًا للربط بالانتشار؟ تجميع سبائك التيتانيوم

- ما هي عملية الفرن الفراغي؟ تحقيق النقاء والدقة في المعالجة ذات درجات الحرارة العالية

- ما هو فرن التفريغ؟ الدليل الشامل للمعالجة الحرارية الخالية من التلوث