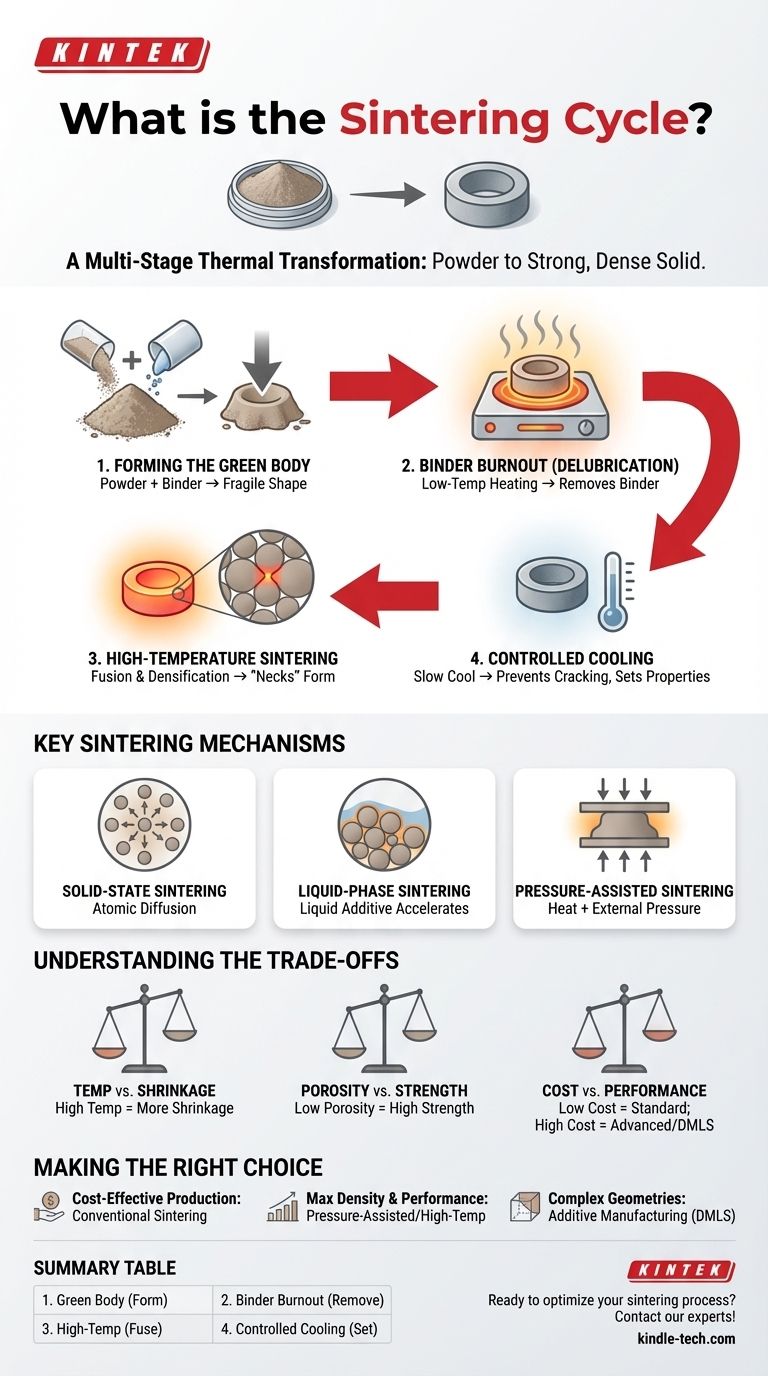

في جوهرها، دورة التلبيد هي عملية حرارية دقيقة ومتعددة المراحل مصممة لتحويل مسحوق مضغوط بشكل فضفاض إلى جسم صلب قوي وكثيف. يتم تحقيق ذلك عن طريق تطبيق الحرارة تحت نقطة انصهار المادة، مما يتسبب في اندماج الجزيئات الفردية عند نقاط تلامسها، مما يقلل بشكل منهجي من المسامية ويزيد من كثافة المكون وقوته.

الغرض الأساسي من دورة التلبيد ليس مجرد تسخين المادة، بل توجيهها عبر ملف تعريف درجة حرارة مصمم بعناية. هذه الرحلة المتحكم فيها تزيل المواد الرابطة المؤقتة، وتعزز الانتشار الذري بين الجزيئات، وتصلب الجزء مع تحقيق خصائص مادية محددة ومرغوبة.

تشريح دورة التلبيد

تُفهم دورة التلبيد بشكل أفضل على أنها تسلسل من المراحل الحرارية المتميزة، لكل منها وظيفة حاسمة. يتم التحكم بدقة في معدل التسخين وأوقات الانتظار والتبريد كمتغيرات.

المرحلة 1: تشكيل "الجسم الأخضر"

قبل بدء أي تسخين، يتم خلط مسحوق المادة الأساسية مع مادة رابطة مؤقتة، مثل الشمع أو الماء أو البوليمر. ثم يتم ضغط هذا الخليط في شكل مرغوب، مما ينتج ما يعرف باسم "الجسم الأخضر".

هذا الجسم الأخضر هش وذو قوة منخفضة، حيث أن الجزيئات متماسكة فقط بواسطة المادة الرابطة.

المرحلة 2: حرق المادة الرابطة (إزالة التشحيم)

تتضمن مرحلة التسخين الأولى رفعًا بطيئًا لدرجة الحرارة إلى درجة حرارة منخفضة نسبيًا. الهدف الأساسي هو حرق أو تبخير المادة الرابطة بالكامل وبعناية.

يجب أن تتم هذه الخطوة ببطء للسماح للمنتجات الثانوية للمادة الرابطة بالهروب دون بناء ضغط والتسبب في تشققات أو عيوب في الجزء. في بعض العمليات، تُستخدم عوامل مثل بخار الماء للمساعدة في تحويل هذه المنتجات الثانوية إلى غازات غير ضارة مثل ثاني أكسيد الكربون.

المرحلة 3: التلبيد بدرجة حرارة عالية

بمجرد إزالة المادة الرابطة، يتم رفع درجة الحرارة بشكل كبير، مقتربة (ولكن لا تصل) إلى نقطة انصهار المادة الأساسية. هذا هو المكان الذي يحدث فيه التلبيد والتكثيف الفعلي.

عند درجة الحرارة العالية هذه، تكتسب الذرات طاقة كافية للانتشار عبر حدود الجزيئات المتجاورة. يتسبب هذا النقل الذري في تشكل "أعناق" ونموها عند نقاط تلامس الجزيئات، مما يسحب الجزيئات أقرب، ويزيل المسام الفارغة بينها، ويصهر الهيكل في كتلة صلبة.

المرحلة 4: التبريد المتحكم فيه

بعد الاحتفاظ بالجزء عند درجة حرارة التلبيد لفترة زمنية محددة، تكون المرحلة النهائية هي عملية تبريد متحكم فيها.

يعد معدل التبريد حاسمًا لمنع الصدمة الحرارية والتشقق. كما يلعب دورًا حاسمًا في تحديد البنية المجهرية النهائية، وبالتالي، الخصائص الميكانيكية للمكون النهائي، مثل صلابته ومتانته.

آليات التلبيد الرئيسية

يمكن تحقيق مرحلة الاندماج بدرجة الحرارة العالية من خلال آليات فيزيائية مختلفة، والتي تحدد نوع عملية التلبيد المستخدمة.

التلبيد في الحالة الصلبة

هذا هو الشكل الأساسي للتلبيد. يتكون المكون من مسحوق واحد، ويحدث الاندماج بالكامل من خلال الانتشار الذري بين الجزيئات الصلبة. إنها طريقة فعالة من حيث التكلفة وتستخدم على نطاق واسع.

التلبيد في الطور السائل (LPS)

في هذه التقنية، يتم خلط كمية صغيرة من مادة مضافة ذات نقطة انصهار أقل مع المسحوق الأساسي. خلال مرحلة درجة الحرارة العالية، تذوب هذه المادة المضافة، مما يخلق طورًا سائلًا يبلل الجزيئات الصلبة.

يسرع السائل التكثيف من خلال العمل الشعري، الذي يسحب الجزيئات معًا ويسمح بنقل أسرع للمواد حيث تذوب الجزيئات الصلبة وتترسب مرة أخرى لملء المسام بشكل أكثر كفاءة.

التلبيد بمساعدة الضغط

تقنيات مثل الضغط الساخن تطبق ضغطًا خارجيًا بالتزامن مع درجة حرارة عالية. تساعد هذه القوة الميكانيكية في إغلاق المسام وتسريع التكثيف.

يمكن لهذه الطريقة تحقيق كثافات عالية للغاية يصعب الحصول عليها من خلال التلبيد بدون ضغط وحده، مما يؤدي إلى خصائص ميكانيكية فائقة.

فهم المفاضلات

يتضمن اختيار وتصميم دورة التلبيد الموازنة بين العوامل المتنافسة. لا توجد دورة "أفضل" واحدة؛ توجد فقط أفضل دورة لتطبيق ومواد محددة.

درجة الحرارة مقابل الانكماش

تؤدي درجات حرارة التلبيد الأعلى عمومًا إلى انتشار أسرع، وتكثيف أفضل، وخصائص ميكانيكية محسنة. ومع ذلك، فإنها تسبب أيضًا انكماشًا أكبر للمكون، والذي يجب أن يؤخذ في الاعتبار بدقة في تصميم القالب الأولي.

المسامية مقابل القوة

الهدف الأساسي لمعظم عمليات التلبيد هو القضاء على المسامية. ترتبط المسامية الأقل دائمًا تقريبًا بكثافة وقوة ومتانة أعلى. ومع ذلك، بالنسبة لبعض التطبيقات مثل المحامل ذاتية التزييت أو المرشحات، فإن مستوى معين من المسامية المتحكم فيها والمترابطة هو ميزة تصميم مرغوبة.

التكلفة مقابل الأداء

التلبيد التقليدي بدون ضغط هو طريقة فعالة من حيث التكلفة للغاية ومناسبة للإنتاج الضخم لأجزاء مثل التروس والبكرات والمسننات. توفر الطرق المتقدمة مثل الضغط الساخن أو التلبيد بالليزر المعدني المباشر (DMLS) أداءً فائقًا وتعقيدًا هندسيًا ولكنها تأتي بتكلفة أعلى بكثير لكل جزء.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيارك لطريقة التلبيد ومعلمات الدورة بالكامل على النتيجة المرجوة لمكونك.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم الفعال من حيث التكلفة: التلبيد التقليدي في الحالة الصلبة أو الطور السائل للأجسام الخضراء المضغوطة هو المعيار الصناعي للتصنيع الموثوق به بكميات كبيرة.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة وأداء ميكانيكي: الطرق بمساعدة الضغط أو دورات درجات الحرارة العالية ضرورية، مع قبول المفاضلات بين التكلفة الأعلى والتحكم الأكثر تعقيدًا في العملية.

- إذا كان تركيزك الأساسي هو إنشاء أشكال هندسية معقدة بدقة عالية: تقنيات التصنيع المضافة مثل DMLS تطبق مبادئ التلبيد على أساس طبقة تلو الأخرى، مما يوفر حرية تصميم لا مثيل لها.

إتقان دورة التلبيد هو المفتاح لتحويل المساحيق البسيطة إلى مكونات هندسية عالية الأداء.

جدول ملخص:

| مرحلة دورة التلبيد | الوظيفة الرئيسية |

|---|---|

| 1. تشكيل الجسم الأخضر | يتم خلط المسحوق بمادة رابطة وضغطه في الشكل المطلوب. |

| 2. حرق المادة الرابطة | تسخين بدرجة حرارة منخفضة لإزالة المادة الرابطة المؤقتة بعناية. |

| 3. التلبيد بدرجة حرارة عالية | تسخين بالقرب من نقطة الانصهار يدمج الجزيئات، مما يزيد الكثافة. |

| 4. التبريد المتحكم فيه | التبريد البطيء يمنع التشقق ويحدد الخصائص النهائية للمادة. |

هل أنت مستعد لتحسين عملية التلبيد لديك للحصول على أداء فائق للأجزاء؟ تتخصص KINTEK في توفير معدات المختبر عالية الأداء والمواد الاستهلاكية اللازمة للمعالجة الحرارية الدقيقة. سواء كنت تعمل في مجال البحث والتطوير أو الإنتاج بكميات كبيرة، تساعدك حلولنا على تحقيق الكثافة والقوة والبنية المجهرية المثالية لمكوناتك. اتصل بخبرائنا اليوم لمناقشة احتياجات التلبيد الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن سيراميك تلبيد الزركونيوم البورسلين السني بجانب الكرسي مع محول

يسأل الناس أيضًا

- ما هي معايير تلبيد البلازما الشرارية؟ إتقان التحكم في السرعة والضغط ودرجة الحرارة

- ما هي تقنية التلبيد بالبلازما؟ تحقيق تصنيع مواد سريعة وعالية الكثافة

- ما هي مزايا SPS؟ تحقيق كثافة وأداء فائقين للمواد

- ما هي آلية عملية التلبيد بالبلازما الشرارية؟ نظرة متعمقة على التلبيد السريع في درجات الحرارة المنخفضة

- ما هي خطوات التلبيد بالبلازما الشرارية؟ تحقيق تكثيف سريع ومنخفض الحرارة