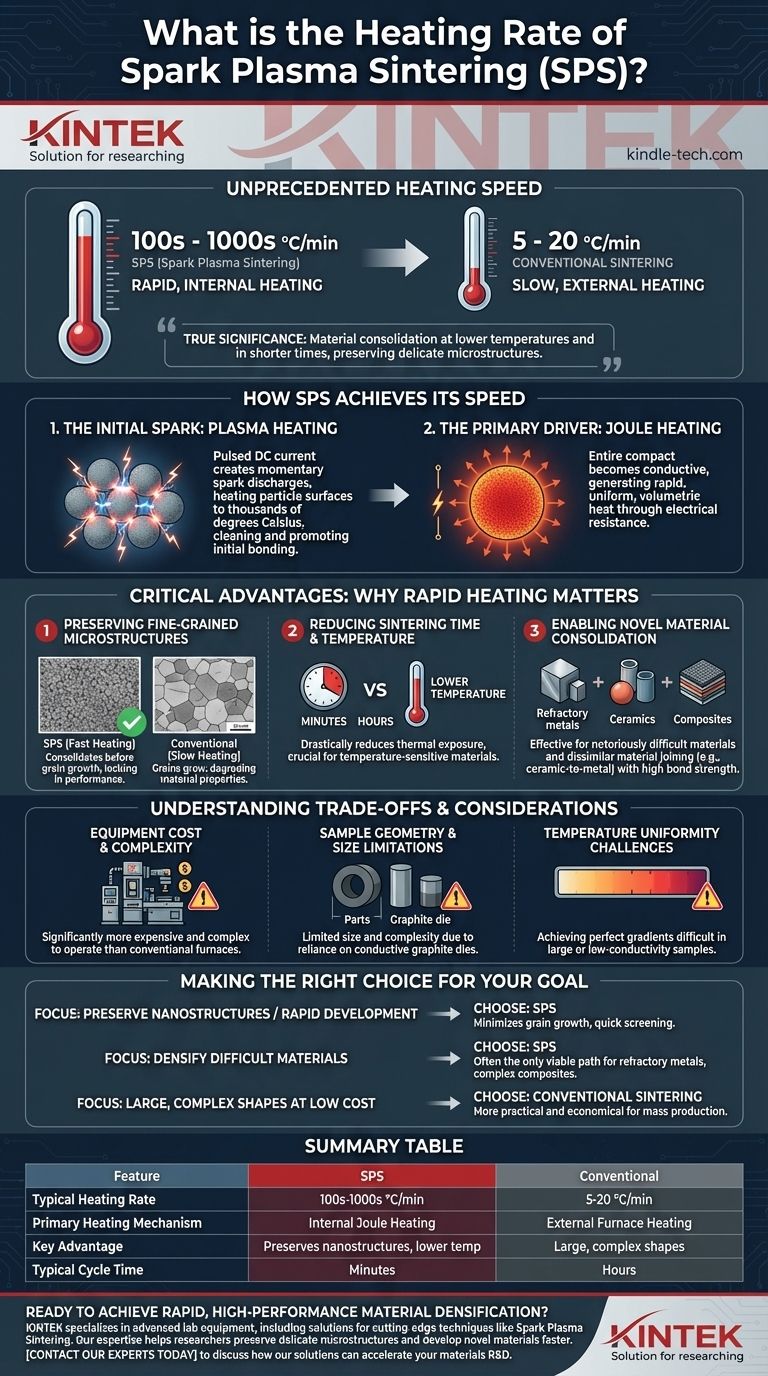

باختصار، فإن معدل التسخين للتلبيد بالبلازما الشرارية (SPS) مرتفع بشكل استثنائي. فبينما تقوم الأفران التقليدية بالتسخين بمعدلات تتراوح بين 5 و 20 درجة مئوية في الدقيقة، يمكن لـ SPS تحقيق معدلات تسخين تصل إلى مئات أو حتى آلاف الدرجات المئوية في الدقيقة، مما يتيح إكمال دورة التلبيد بالكامل في جزء صغير من الوقت.

الأهمية الحقيقية للتسخين السريع في SPS ليست مجرد السرعة، بل كيف يغير بشكل أساسي عملية التلبيد. تتيح آلية التسخين الفريدة هذه دمج المواد عند درجات حرارة إجمالية أقل وفي أوقات أقصر، وهو أمر بالغ الأهمية للحفاظ على الهياكل المجهرية الدقيقة عالية الأداء التي قد تتلف بخلاف ذلك.

كيف يحقق SPS سرعته غير المسبوقة في التسخين

التسخين السريع ليس ميزة لفرن خارجي ولكنه يتولد مباشرة داخل المادة نفسها. ويتحقق ذلك من خلال مزيج من آليتي تسخين متميزتين.

الشرارة الأولية: تسخين البلازما

تبدأ العملية بتمرير تيار مستمر نابض عبر القالب الموصل ومضغوط المسحوق. عند نقاط التلامس بين جزيئات المسحوق الفردية، تكون المقاومة الكهربائية عالية، مما يولد تفريغًا شراريًا لحظيًا.

تخلق هذه الشرر بلازما موضعية ولحظية، حيث تسخن أسطح الجزيئات إلى درجات حرارة تصل إلى عدة آلاف درجة مئوية. هذا التسخين المكثف والموجز ينقي وينشط أسطح الجزيئات، ويقوم بتبخير الشوائب ويعزز التكوين الأولي لـ "الرقاب" التي تربط الجزيئات ببعضها البعض.

المحرك الأساسي: تسخين جول

بمجرد إنشاء التلامسات الأولية، يصبح مضغوط المسحوق بأكمله أكثر موصلية. ثم ينتقل آلية التسخين الأساسية إلى تسخين جول.

هذا هو نفس المبدأ الذي يتسبب في سخونة السلك عند مرور الكهرباء عبره. تولد المقاومة الكهربائية لمضغوط المسحوق ككل حرارة سريعة وموحدة وحجمية في جميع أنحاء المادة.

الميزة الحاسمة: لماذا يعد التسخين السريع مهمًا

سرعة SPS هي وسيلة لتحقيق غاية. يفتح التسخين السريع وأوقات المعالجة القصيرة مزايا كبيرة في علم المواد لا يمكن تحقيقها بالطرق التقليدية للتلبيد.

الحفاظ على الهياكل المجهرية ذات الحبيبات الدقيقة

تستمد العديد من المواد المتقدمة خصائصها الفائقة من هياكل حبيبية صغيرة جدًا، أو بحجم النانو. في التسخين التقليدي البطيء، يكون لدى هذه الحبيبات وقت لتنمو وتصبح أكبر، مما قد يؤدي إلى تدهور الخصائص النهائية للمادة.

نظرًا لأن SPS سريع جدًا، فإنه يدمج المسحوق في مادة صلبة كثيفة قبل أن تتاح للحبيبات فرصة للنمو. يتيح ذلك الحفاظ على الهياكل المجهرية المكررة التي تم إنشاؤها بواسطة عمليات مثل الطحن المبرد، مما يحبس الأداء المطلوب.

تقليل وقت ودرجة حرارة التلبيد

يسمح التسخين الموضعي الفائق على أسطح الجزيئات بالترابط الفعال والتكثيف عند درجة حرارة إجمالية أقل بكثير مقارنة بالطرق التقليدية.

إن الجمع بين درجة الحرارة المطلوبة المنخفضة ووقت الدورة الذي يقاس بالدقائق بدلاً من الساعات يقلل بشكل كبير من التعرض الحراري للمادة. وهذا أمر بالغ الأهمية للمواد الحساسة للحرارة أو التفاعلية.

تمكين دمج المواد الجديدة

آلية التسخين الفريدة تجعل SPS فعالة بشكل استثنائي للمواد التي يصعب تلبيدها بشكل سيئ السمعة. ويشمل ذلك المعادن المقاومة للحرارة، وبعض السيراميك، والمواد المركبة المتدرجة.

علاوة على ذلك، تعزز العملية الانتشار الذاتي، مما يتيح الربط المباشر أو "اللحام" للمواد المتباينة، مثل السيراميك بالمعدن، بقوة ربط عالية.

فهم المفاضلات والاعتبارات

على الرغم من قوته، فإن SPS ليس حلاً شاملاً. إن فهم حدوده هو المفتاح لاستخدامه بفعالية.

تكلفة المعدات والتعقيد

تعتبر أنظمة التلبيد بالبلازما الشرارية أكثر تكلفة وتعقيدًا في التشغيل والصيانة بشكل ملحوظ من الأفران التقليدية المستخدمة في التلبيد التقليدي.

قيود هندسة وحجم العينة

تعتمد العملية على قالب جرافيتي موصل لاحتواء المسحوق وتوصيل التيار. وهذا يحد بطبيعة الحال من حجم وتعقيد الأجزاء التي يمكن إنتاجها، حيث تكون الأشكال الأسطوانية البسيطة هي الأكثر شيوعًا.

تحديات تجانس درجة الحرارة

على الرغم من أن التسخين موحد بشكل عام، إلا أن تحقيق تدرجات حرارية مثالية يمكن أن يكون صعبًا في العينات الأكبر أو المواد ذات الموصلية الكهربائية المنخفضة جدًا. وهذا يمكن أن يؤدي إلى اختلافات طفيفة في الكثافة أو البنية المجهرية داخل جزء واحد.

اتخاذ الخيار الصحيح لهدفك

يعد SPS أداة متخصصة يتم تطبيقها بشكل أفضل على تحديات محددة. استخدم هذا الدليل لتحديد ما إذا كان يناسب هدفك.

- إذا كان تركيزك الأساسي هو الحفاظ على الهياكل النانوية أو الحبيبات الدقيقة: يعد SPS الخيار الأفضل، لأنه يقلل من نمو الحبيبات الذي يبتلي الأساليب الأبطأ.

- إذا كان تركيزك الأساسي هو التطوير السريع للمواد: إن وقت الدورة القصير بشكل لا يصدق لـ SPS يجعله أداة مثالية للفحص السريع للتركيبات والتركيبات الجديدة.

- إذا كان تركيزك الأساسي هو تكثيف المواد الصعبة: بالنسبة للمعادن المقاومة للحرارة، أو السيراميك التساهمي، أو المواد المركبة المعقدة التي تفشل في التكثيف بالطرق التقليدية، غالبًا ما يكون SPS هو المسار الوحيد القابل للتطبيق.

- إذا كان تركيزك الأساسي هو إنتاج أشكال كبيرة ومعقدة بتكلفة منخفضة: تظل تقنية مساحيق المعادن التقليدية وتلبيد الأفران هي الخيار الأكثر عملية واقتصادية.

في نهاية المطاف، يمكّنك التلبيد بالبلازما الشرارية من إنشاء مواد متقدمة غير ممكنة ببساطة باستخدام التقنيات التقليدية.

جدول الملخص:

| الميزة | التلبيد بالبلازما الشرارية (SPS) | التلبيد التقليدي |

|---|---|---|

| معدل التسخين النموذجي | 100 - 1000 درجة مئوية/دقيقة | 5 - 20 درجة مئوية/دقيقة |

| آلية التسخين الأساسية | تسخين جول الداخلي | تسخين الفرن الخارجي |

| الميزة الرئيسية | يحافظ على الهياكل النانوية، درجة حرارة تلبيد أقل | مناسب للأشكال الكبيرة والمعقدة |

| وقت الدورة النموذجي | دقائق | ساعات |

هل أنت مستعد لتحقيق تكثيف سريع وعالي الأداء للمواد؟

تتخصص KINTEK في معدات المختبرات المتقدمة، بما في ذلك الحلول للتقنيات المتطورة مثل التلبيد بالبلازما الشرارية. تساعد خبرتنا الباحثين والمهندسين مثلك في الحفاظ على الهياكل المجهرية الدقيقة وتطوير مواد جديدة بشكل أسرع.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلولنا تسريع البحث والتطوير في المواد لديك.

دليل مرئي

المنتجات ذات الصلة

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن صغير لمعالجة الحرارة بالتفريغ وتلبيد أسلاك التنغستن

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن تفحيم الخزف السني بالشفط

يسأل الناس أيضًا

- ما هي معايير تلبيد البلازما الشرارية؟ إتقان التحكم في السرعة والضغط ودرجة الحرارة

- ما الفرق بين الضغط الساخن والتلبيد بالبلازما الشرارية (SPS)؟ اختر طريقة التلبيد المناسبة لمختبرك

- ما هي تقنية التلبيد بالبلازما؟ تحقيق تصنيع مواد سريعة وعالية الكثافة

- ما هي المادة في الطور البخاري؟ حقق تلبيدًا أسرع وأكثر كثافة باستخدام تقنية SPS

- ما هي طرق التلبيد المختلفة؟ اختر التقنية المناسبة لمادتك وتطبيقك