بالنسبة للأجزاء الخزفية، لا توجد درجة حرارة تكليس عالمية واحدة. في حين أن درجة الحرارة القصوى النموذجية لبعض السيراميك الشائع هي حوالي 1,300 درجة مئوية، فإن القيمة الدقيقة تعتمد بشكل أساسي على المادة المحددة المستخدمة. تتضمن العملية دورة تسخين وتبريد يتم التحكم فيها بعناية، وليس مجرد نقطة ضبط واحدة.

الخلاصة الحاسمة هي أن درجة حرارة التكليس ليست رقمًا ثابتًا بل معلمة محسوبة، يتم تعيينها عمومًا لتكون أكبر من 60% من درجة حرارة الانصهار المطلقة (Tm) للمادة. يضمن هذا توفر طاقة حرارية كافية لربط الجسيمات الخزفية في جزء صلب وكثيف.

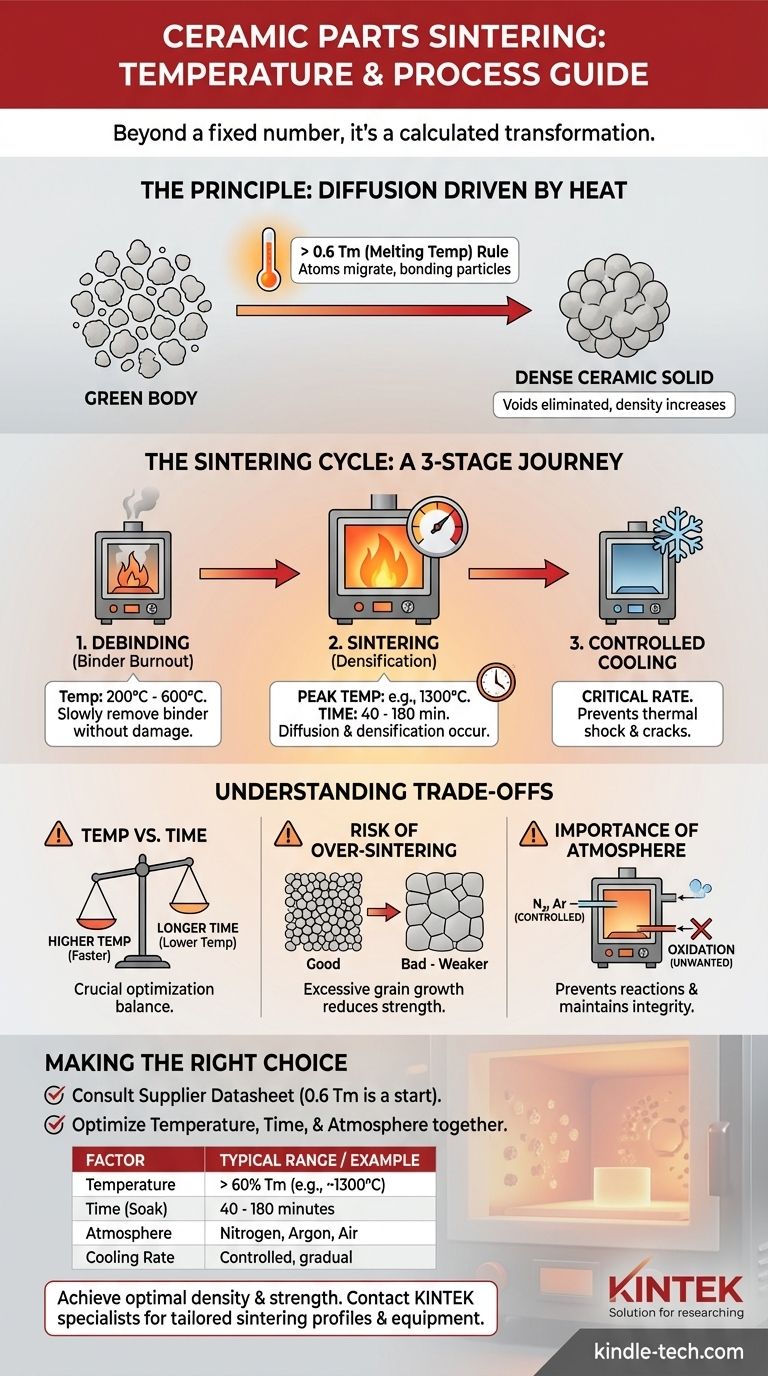

مبدأ التكليس: أكثر من مجرد حرارة

التكليس هو العملية التي تحول المسحوق المضغوط، المعروف باسم "الجسم الأخضر"، إلى مادة صلبة متماسكة وكثيفة. يعتمد هذا التحول على آليات على المستوى الذري مدفوعة بدرجات الحرارة العالية.

من المسحوق إلى المادة الصلبة

الهدف من التكليس هو تقليل الفراغ (المسامية) بين جسيمات المسحوق الأولية. عن طريق تسخين المادة، تندمج هذه الجسيمات معًا، مما يؤدي تدريجياً إلى إزالة الفراغات وزيادة كثافة الجزء وقوته الإجمالية.

دور درجة الحرارة في الانتشار

توفر درجة الحرارة العالية الطاقة اللازمة للذرات للحركة والهجرة عبر حدود الجسيمات المجاورة. هذه العملية، التي تسمى الانتشار، هي الآلية الأساسية للتكليس. إنها تسمح للجسيمات بالترابط، وتقلل من مساحة السطح، وتدمج المادة في جسم خزفي قوي.

قاعدة "0.6 من درجة الانصهار" الإرشادية

كمبدأ توجيهي، يجب أن تكون درجة حرارة التكليس عالية بما يكفي لتمكين الانتشار الكبير. يتطلب هذا عادةً درجة حرارة أكبر من حوالي 0.6 ضعف درجة حرارة انصهار المادة (Tm). تحت هذا الحد، تكون الحركة الذرية بطيئة جدًا لحدوث التكثيف الفعال في إطار زمني معقول.

دورة التكليس هي عملية متعددة المراحل

يتطلب تحقيق نتيجة ناجحة أكثر من مجرد الوصول إلى درجة حرارة قصوى. التكليس هو دورة حرارية كاملة ذات مراحل متميزة، تخدم كل منها غرضًا حاسمًا.

المرحلة 1: إزالة المادة الرابطة (حرق المادة الرابطة)

قبل التكليس، غالبًا ما يتم خلط المساحيق الخزفية مع مادة رابطة لتشكيل الشكل الأولي. تم تصميم المرحلة الأولى من دورة التسخين، غالبًا عند درجات حرارة أقل (على سبيل المثال، 200 درجة مئوية - 600 درجة مئوية)، لحرق هذه المادة الرابطة ببطء دون إتلاف الجزء.

المرحلة 2: التكليس (التكثيف)

هذه هي مرحلة درجة الحرارة العالية حيث يحدث الدمج الفعلي. ترتفع درجة حرارة الفرن إلى درجة حرارة التكليس المستهدفة (على سبيل المثال، 1,300 درجة مئوية) ويتم الحفاظ عليها هناك لمدة زمنية محددة، غالبًا ما بين 40 إلى 180 دقيقة. خلال "وقت النقع" هذا، يعمل الانتشار على تكثيف الجزء.

المرحلة 3: التبريد المتحكم فيه

بعد التثبيت عند درجة الحرارة العالية، يجب تبريد الجزء بطريقة متحكم فيها. يمكن أن يؤدي التبريد السريع جدًا إلى إحداث صدمة حرارية، مما يؤدي إلى تشققات وفشل المكون. يعد معدل التبريد جزءًا أساسيًا من ملف تعريف العملية الكلي.

فهم المفاضلات

تتطلب عملية تحسين دورة التكليس موازنة العوامل المتنافسة. تؤثر الخيارات التي تتخذها بشكل مباشر على الخصائص النهائية للمكون الخزفي.

درجة الحرارة مقابل الوقت

يمكن لدرجة حرارة تكليس أعلى أن تحقق التكثيف بشكل أسرع. ومع ذلك، يمكن غالبًا الوصول إلى مستوى مماثل من الكثافة عن طريق إبقاء الجزء عند درجة حرارة أقل قليلاً لفترة أطول. تعد هذه المفاضلة حاسمة لتحسين العملية.

خطر التكليس المفرط

قد يكون استخدام درجة حرارة عالية جدًا أو الحفاظ عليها لفترة طويلة ضارًا. يمكن أن يؤدي هذا إلى نمو مفرط للحبوب، حيث تندمج الحبوب الأصغر في حبوب أكبر. على الرغم من أن الجزء قد يكون كثيفًا، إلا أن الحبوب الكبيرة يمكن أن تقلل غالبًا من القوة الميكانيكية للمادة ومتانة الكسر.

أهمية الجو المحيط

لا يحدث التكليس في فراغ ما لم يتم تحديده خلاف ذلك. إن الغاز الموجود داخل الفرن (الجو المحيط) أمر بالغ الأهمية. يمكن للجو المتحكم فيه (مثل النيتروجين أو الأرجون) أن يمنع التفاعلات الكيميائية غير المرغوب فيها، مثل الأكسدة، مما يضمن الحفاظ على السلامة الكيميائية للمادة.

اتخاذ الخيار الصحيح لمادتك

دورة التكليس المثالية هي حل مصمم خصيصًا بناءً على المادة والخصائص النهائية المرغوبة.

- إذا كان تركيزك الأساسي هو سيراميك معين (على سبيل المثال، الألومينا، الزركونيا): ابدأ دائمًا بالرجوع إلى ورقة بيانات مورد المادة. توفر قاعدة "0.6 من درجة الانصهار" نقطة انطلاق ممتازة، ولكن الدورات الدقيقة والمُصادق عليها خاصة دائمًا بالمادة.

- إذا كان تركيزك الأساسي هو تحسين العملية: تذكر أن درجة الحرارة والوقت والجو المحيط هي متغيرات مترابطة. سيؤدي تعديل أحدهما إلى التأثير على الآخرين، مما يؤثر على الكثافة النهائية وحجم الحبوب والقوة الميكانيكية.

في نهاية المطاف، التكليس الناجح هو عملية تحول متحكم فيه، وليس مجرد تطبيق للحرارة.

جدول ملخص:

| العامل | الاعتبار الرئيسي | النطاق النموذجي / المثال |

|---|---|---|

| درجة الحرارة | بناءً على نقطة انصهار المادة (Tm) | > 60% من Tm (على سبيل المثال، ~1300 درجة مئوية للعديد من السيراميك) |

| الوقت (النقع) | المدة عند درجة الحرارة القصوى | 40 - 180 دقيقة |

| الجو المحيط | يمنع التفاعلات غير المرغوب فيها | النيتروجين، الأرجون، الهواء |

| معدل التبريد | يمنع الصدمة الحرارية | متحكم فيه، تدريجي |

احصل على الكثافة والقوة المثلى لمكوناتك الخزفية. درجة حرارة التكليس ودورته الدقيقة أمران حاسمان لأداء منتجك. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، وتخدم الاحتياجات المخبرية. يمكن لخبرائنا مساعدتك في اختيار الفرن المناسب وتطوير ملف تعريف تكليس مخصص لمادتك المحددة - سواء كانت ألومينا أو زركونيا أو سيراميك تقني متخصص. اتصل بأخصائيي التكليس لدينا اليوم لمناقشة تطبيقك وضمان نجاح عمليتك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن أنبوبي عالي الضغط للمختبرات

يسأل الناس أيضًا

- ما هو عامل التأثير لمجلة تقدم علم المساحيق؟ تحليل وسياق لعام 2022

- كيف يساهم نظام البيئة الفراغية في عملية التلبيد بالضغط الساخن لـ B4C-CeB6؟ اكتشف أقصى كثافة للسيراميك

- ما هي مزايا استخدام فرن الضغط الساخن الفراغي؟ تحقيق كثافة 98.9% في السيراميك الرقائقي Al2O3-TiC

- ما هي الظروف التي يوفرها الضغط الساخن الفراغي للتلبيد Al2O3/ZrO2؟ تحقيق كثافة 1550 درجة مئوية و 30 ميجا باسكال

- ما هي مزايا فرن الضغط الساخن بالفراغ؟ تحقيق سيراميك NTC عالي الكثافة مع استقرار فائق.