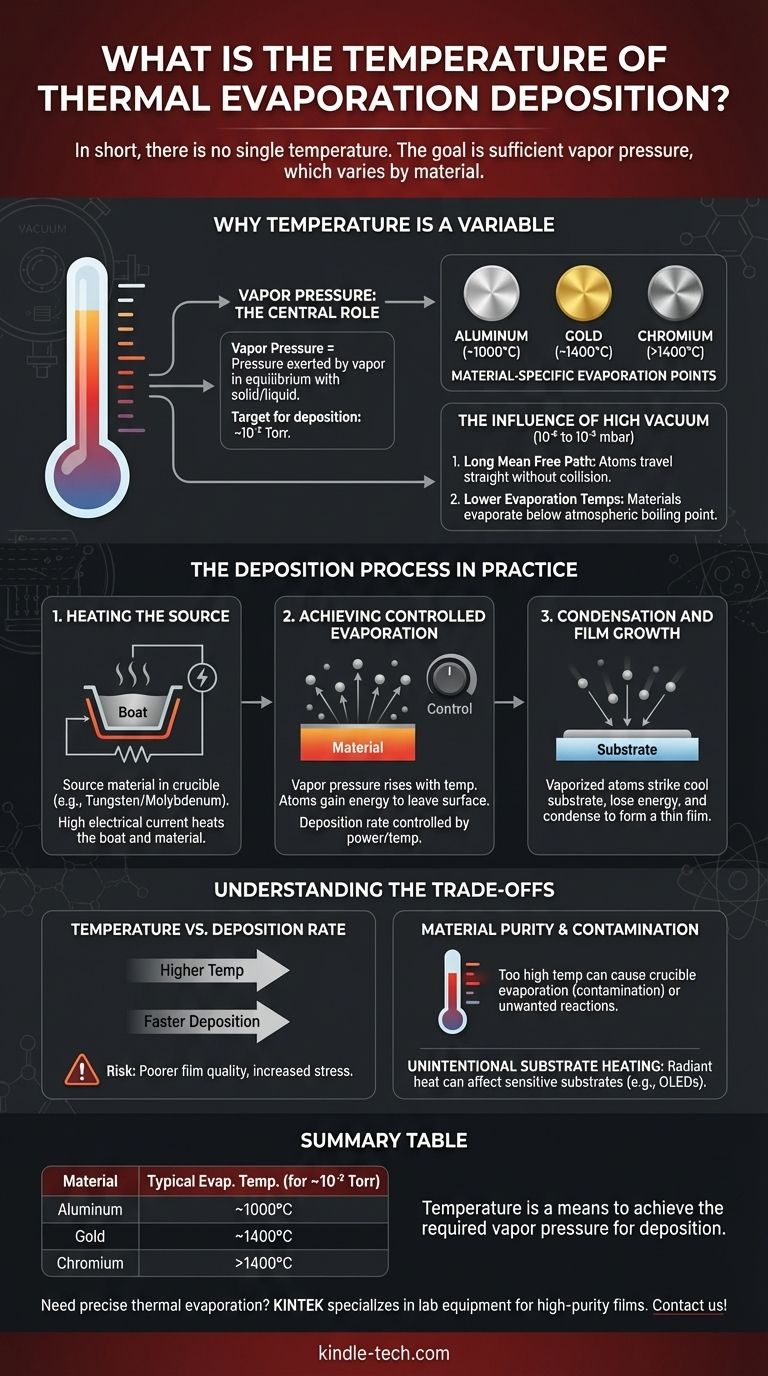

باختصار، لا توجد درجة حرارة واحدة لترسيب التبخير الحراري. تعتمد درجة الحرارة الصحيحة كليًا على المادة المحددة التي يتم ترسيبها، حيث يتطلب كل عنصر أو مركب كمية مختلفة من الحرارة للتبخر بمعدل مفيد داخل الفراغ.

الهدف من التبخير الحراري ليس الوصول إلى درجة حرارة ثابتة، بل تسخين المادة المصدر حتى تصل إلى ضغط بخار كافٍ. تختلف درجة الحرارة المطلوبة لتحقيق ذلك اختلافًا كبيرًا من مادة إلى أخرى.

لماذا درجة الحرارة متغير وليست ثابتًا

التفكير في درجة حرارة عملية واحدة هو اعتقاد خاطئ شائع. الحقيقة هي أن درجة الحرارة هي وسيلة لتحقيق غاية، وتلك الغاية هي التبخير المتحكم فيه.

الدور المحوري لضغط البخار

تعتمد العملية برمتها على خاصية تسمى ضغط البخار. هذا هو الضغط الذي يمارسه البخار في حالة توازن مع طوره الصلب أو السائل.

لترسيب غشاء، يجب تسخين المادة المصدر حتى يصبح ضغط بخارها أعلى بكثير من الضغط الأساسي للحجرة. يبلغ ضغط البخار النموذجي للترسيب حوالي 10⁻² تور (Torr).

نقاط تبخير خاصة بكل مادة

لكل مادة علاقة فريدة بين درجة الحرارة وضغط البخار.

على سبيل المثال، يجب تسخين الألومنيوم إلى حوالي 1000 درجة مئوية للوصول إلى ضغط البخار المستهدف للترسيب. في المقابل، يتطلب الذهب درجة حرارة أعلى بكثير، حوالي 1400 درجة مئوية، للتبخر بمعدل مماثل. تتطلب مواد مثل الكروم درجات حرارة أعلى.

تأثير الفراغ العالي

تتم العملية في حجرة تفريغ عالية (عادةً 10⁻⁶ إلى 10⁻⁵ ملي بار) لسببين حاسمين.

أولاً، يزيل التفريغ جزيئات الهواء، مما يضمن متوسط مسار حر طويل. يسمح هذا للذرات المتبخرة بالسفر من المصدر إلى الركيزة في خط مستقيم دون الاصطدام بالغازات الخلفية.

ثانيًا، في الفراغ، يمكن للمواد أن تتبخر في درجات حرارة أقل بكثير من نقطة غليانها القياسية عند الضغط الجوي.

عملية الترسيب عمليًا

إن فهم العلاقة بين الحرارة والمادة والفراغ يوضح كيفية عمل العملية من البداية إلى النهاية.

تسخين المصدر

توضع المادة المصدر، مثل حبيبات معدنية أو مسحوق، في وعاء يسمى البوتقة أو "القارب". غالبًا ما يُصنع هذا القارب من مادة مقاومة للحرارة مثل التنغستن أو الموليبدينوم.

يتم تمرير تيار كهربائي عالٍ جدًا عبر القارب، مما يتسبب في تسخينه بسرعة بسبب مقاومته الكهربائية. ثم تنتقل هذه الحرارة إلى المادة المصدر.

تحقيق التبخير المتحكم فيه

مع ارتفاع درجة حرارة المادة المصدر، يزداد ضغط بخارها بشكل كبير. بمجرد أن يصبح ضغط البخار مرتفعًا بما فيه الكفاية، تكتسب الذرات طاقة كافية لمغادرة السطح والسفر إلى الخارج.

يتحكم المشغل في معدل الترسيب عن طريق تعديل الطاقة الموردة لعنصر التسخين بعناية، مما يتحكم بدوره في درجة حرارة المصدر وضغط بخاره الناتج.

التكثيف ونمو الفيلم

يسافر تيار الذرات المتبخرة عبر حجرة التفريغ ويصطدم بـ الركيزة (السطح الذي يتم تغطيته) الأكثر برودة.

عند الاصطدام بالركيزة الباردة، تفقد الذرات طاقتها، وتتكثف مرة أخرى إلى حالة صلبة، وتتراكم تدريجيًا لتشكل غشاءً رقيقًا وموحدًا.

فهم المفاضلات

مجرد زيادة درجة الحرارة ليس دائمًا هو النهج الأفضل. يتضمن اختيار درجة الحرارة مفاضلات حاسمة تؤثر على جودة الفيلم النهائي.

درجة الحرارة مقابل معدل الترسيب

تؤدي درجة حرارة المصدر الأعلى إلى ضغط بخار أعلى وبالتالي معدل ترسيب أسرع. في حين أن هذا يمكن أن يقلل من وقت العملية، فإنه يمكن أن يؤدي أيضًا إلى جودة فيلم أقل، وزيادة الإجهاد، وبنية أقل تجانسًا.

نقاء المادة والتلوث

إذا كانت درجة الحرارة مرتفعة جدًا، فقد يتسبب ذلك في تبخر مادة البوتقة نفسها، مما يلوث الفيلم. يمكن أن يسبب أيضًا تفاعلات غير مرغوب فيها بين المادة المصدر والبوتقة.

تسخين الركيزة غير المقصود

يشع مصدر التبخير الساخن كمية كبيرة من الحرارة. يمكن أن تؤدي هذه الطاقة الإشعاعية إلى تسخين الركيزة، وهو أمر غير مرغوب فيه غالبًا، خاصة عند طلاء المواد الحساسة مثل البلاستيك أو الإلكترونيات العضوية (OLEDs).

كيفية تحديد درجة الحرارة المناسبة لمشروعك

يعد إعداد درجة الحرارة الصحيح دالة للمادة الخاصة بك، والمعدات الخاصة بك، والنتيجة المرجوة. استخدم مخططات ضغط البخار المنشورة كدليل لك.

- إذا كان تركيزك الأساسي هو ترسيب معدن قياسي (مثل الألومنيوم): استشر مخطط ضغط بخار للألومنيوم وابحث عن درجة الحرارة التي تتوافق مع ضغط بخار يبلغ حوالي 10⁻² تور كنقطة بداية.

- إذا كان تركيزك الأساسي هو تحقيق نقاء عالٍ للفيلم: اختر درجة حرارة توفر معدل ترسيب مستقرًا ومعتدلاً بدلاً من أسرع معدل ممكن لتقليل خطر التبخر المشترك من عنصر التسخين.

- إذا كان تركيزك الأساسي هو طلاء ركيزة حساسة للحرارة: استخدم أدنى درجة حرارة مصدر ممكنة لا تزال تمنحك معدل ترسيب مقبولًا وفكر في استخدام دروع حرارية أو زيادة المسافة بين المصدر والركيزة.

في نهاية المطاف، يأتي إتقان التبخير الحراري من فهم أن درجة الحرارة هي الأداة التي تستخدمها للتحكم في ضغط البخار الأساسي للمادة.

جدول ملخص:

| المادة | درجة حرارة التبخير النموذجية (لـ ~10⁻² تور) |

|---|---|

| الألومنيوم | ~1000°C |

| الذهب | ~1400°C |

| الكروم | >1400°C |

درجة الحرارة هي وسيلة لتحقيق ضغط البخار المطلوب للترسيب.

هل تحتاج إلى تبخير حراري دقيق لموادك المحددة؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، حيث توفر الحلول الدقيقة لتحديات الترسيب الخاصة بك. تضمن خبرتنا أغشية عالية النقاء ومعلمات عملية مثالية للمواد بدءًا من الألومنيوم وحتى الذهب. اتصل بخبرائنا اليوم لمناقشة مشروعك وتحقيق نتائج فائقة في الأغشية الرقيقة!

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- قارب التبخير للمواد العضوية

- قارب تبخير التنغستن الموليبدينوم ذو القاع نصف الكروي

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- قارب تبخير سيراميك مطلي بالألمنيوم لترسيب الأغشية الرقيقة

يسأل الناس أيضًا

- ما هي عملية الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- كيف تخلق طاقة التردد اللاسلكي (RF) البلازما؟ احصل على بلازما مستقرة وعالية الكثافة لتطبيقاتك

- ما هي طريقة الترسيب الكيميائي بالبخار المنشط بالبلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- ما هي مزايا الترسيب الكيميائي للبخار المعزز بالبلازما؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- كيف يعمل ترسيب البخار بالبلازما؟ حل طلاء بدرجة حرارة منخفضة للمواد الحساسة