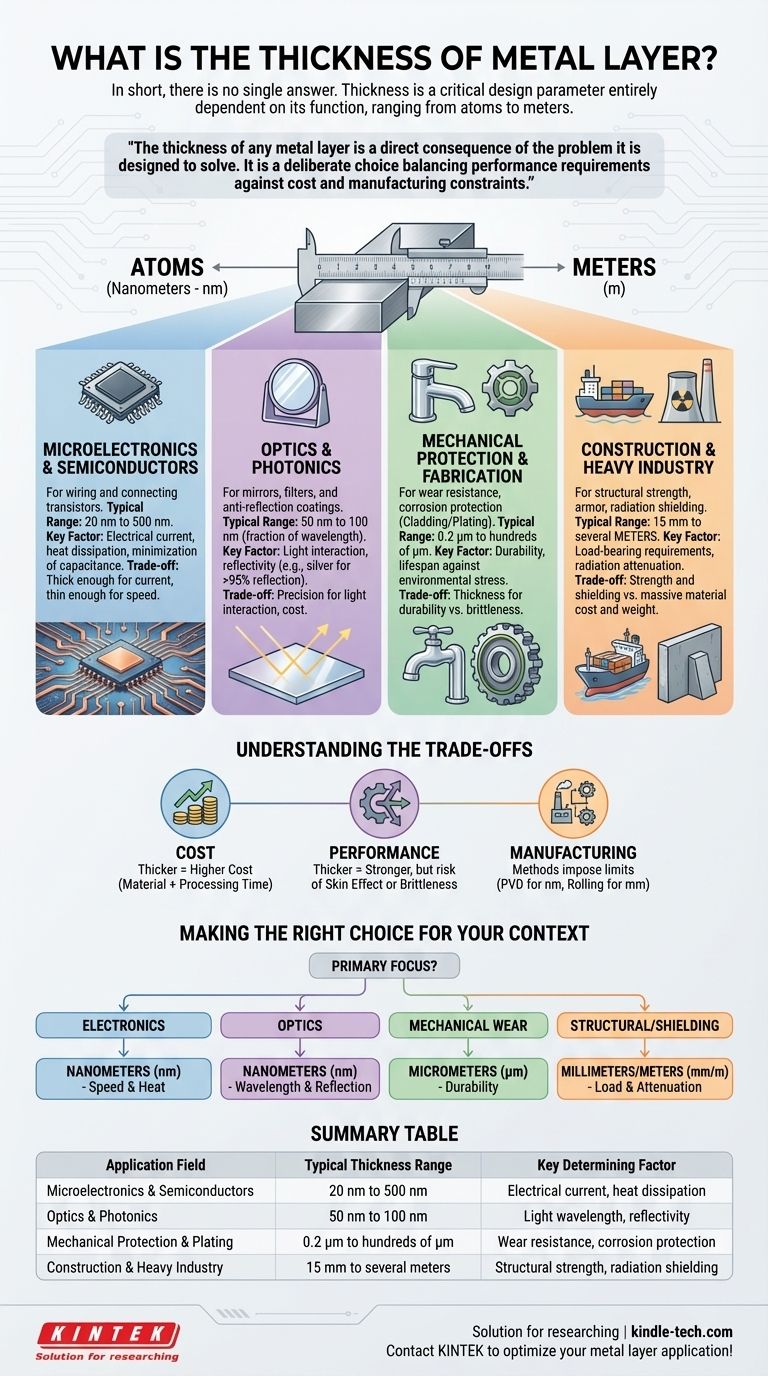

باختصار، لا توجد إجابة واحدة. سُمك الطبقة المعدنية ليس قيمة ثابتة ولكنه معلمة تصميم حاسمة تعتمد كليًا على وظيفتها المقصودة. يمكن أن يتراوح هذا الحجم من سُمك بضع ذرات في شريحة أشباه الموصلات إلى عدة أمتار في منشأة نووية للحماية من الإشعاع.

إن سُمك أي طبقة معدنية هو نتيجة مباشرة للمشكلة التي صُممت لحلها. إنه خيار مقصود يوازن بين متطلبات الأداء - مثل الموصلية الكهربائية، أو القوة الميكانيكية، أو السلوك البصري - مقابل قيود التكلفة وجدوى التصنيع.

لماذا يحدد التطبيق السُمك

يُستخدم مصطلح "الطبقة المعدنية" في عشرات الصناعات، من الإلكترونيات الدقيقة إلى الإنشاءات الثقيلة. يمليه السُمك المطلوب بالخصائص الفيزيائية اللازمة للطبقة لأداء وظيفتها بنجاح. الطبقة المصممة لأغراض كهربائية لها متطلبات مختلفة تمامًا عن تلك المصممة للسلامة الهيكلية.

للإلكترونيات الدقيقة وأشباه الموصلات

في الدوائر المتكاملة، تشكل الطبقات المعدنية (مثل النحاس أو الألومنيوم) الأسلاك التي تربط مليارات الترانزستورات. هنا، يُقاس السُمك بـ النانومتر (nm).

قد يتراوح النطاق النموذجي بين 20 نانومتر و 500 نانومتر. السُمك هو مقايضة دقيقة. يجب أن يكون سميكًا بما يكفي لحمل التيار الكهربائي المطلوب دون ارتفاع درجة الحرارة (الهجرة الإلكترونية) ولكنه رقيق بما يكفي لتقليل السعة بين الطبقات، مما يؤدي إلى إبطاء الشريحة.

للضوئيات والبصريات

تُستخدم الطبقات المعدنية لإنشاء مرايا أو مرشحات متخصصة. يتم اختيار السُمك بناءً على تفاعله مع الضوء وغالبًا ما يكون جزءًا من طول موجي معين.

للحصول على مرآة عالية الانعكاس، قد يكون سُمك طبقة الفضة أو الألومنيوم 50 نانومتر إلى 100 نانومتر. هذا كافٍ ليكون معتمًا ويعكس أكثر من 95٪ من الضوء المرئي. بالنسبة لطلاءات منع الانعكاس، تُستخدم أغشية أرق متعددة الطبقات لإنشاء تداخل هدام.

للحماية الميكانيكية والتصنيع

في التصنيع، توفر الطبقات المعدنية مقاومة للتآكل، وحماية من التآكل، أو قاعدة لمزيد من المعالجة. يُطلق على هذا غالبًا اسم الكسوة (cladding) أو الطلاء (plating).

يُقاس السُمك هنا بـ الميكرومتر (µm)، المعروف أيضًا باسم الميكرون. قد يتراوح طلاء الكروم على صنبور للحماية من التآكل بين 0.2 ميكرومتر و 0.5 ميكرومتر، في حين أن طبقة التصليد على أداة صناعية يمكن أن يصل سُمكها إلى مئات الميكرومترات.

للإنشاءات والصناعات الثقيلة

في التطبيقات واسعة النطاق، توفر الطبقات المعدنية قوة هيكلية أو درعًا أو احتواءً. يُقاس السُمك بـ الميليمتر (mm) أو السنتيمتر (cm).

يمكن أن يصل سُمك لوح الهيكل الفولاذي لسفينة شحن إلى 15 ملم إلى 25 ملم. يمكن أن يصل سُمك طبقات الفولاذ والرصاص في وعاء الاحتواء للمفاعل النووي إلى عدة أمتار لتوفير الحماية من الإشعاع.

فهم المفاضلات: التكلفة والأداء والعملية

إن اختيار سُمك الطبقة لا يتم أبدًا في فراغ. إنه ينطوي على توازن حاسم بين العوامل المتنافسة التي يجب على كل مهندس أخذها في الاعتبار.

التكلفة مقابل السُمك

الطبقات السميكة تعني دائمًا تكاليف أعلى تقريبًا. يرجع هذا ليس فقط إلى زيادة كمية المواد الخام (مثل الذهب أو البلاتين) ولكن أيضًا إلى زيادة وقت المعالجة المطلوب للترسيب أو الطلاء أو الدرفلة.

تدهور الأداء

في حين أن السمك يمكن أن يعني قوة أكبر، إلا أنه يمكن أن يضر بالأداء أيضًا. في الإلكترونيات عالية التردد، تسبب ظاهرة تسمى "تأثير السطح" (skin effect) في تدفق التيار فقط على السطح الخارجي للموصل، مما يجعل السلك السميك يتصرف مثل السلك الرفيع ويهدر المادة. يمكن أن تكون الطبقة السميكة جدًا أيضًا هشة وعرضة للتشقق.

قيود التصنيع

الطريقة المستخدمة لإنشاء الطبقة تفرض حدودها الخاصة. الترسيب الفيزيائي للبخار (PVD) ممتاز لإنشاء أغشية موحدة على مقياس النانومتر ولكنه بطيء ومكلف للغاية بالنسبة للطبقات التي يبلغ سُمكها ميليمترات. الدرفلة واللحام فعالان للألواح السميكة ولكنهما يفتقران إلى الدقة اللازمة للطلاءات البصرية.

اتخاذ الخيار الصحيح لسياقك

لتحديد السُمك ذي الصلة، يجب عليك أولاً تحديد الوظيفة الأساسية للطبقة ضمن مجالك المحدد.

- إذا كان تركيزك الأساسي هو الإلكترونيات أو أشباه الموصلات: سيكون السُمك بالنانومتر، ويمليه سرعة الإشارة، وكثافة التيار، وتبديد الحرارة.

- إذا كان تركيزك الأساسي هو البصريات: سيكون السُمك بالنانومتر، ويحدده الطول الموجي المستهدف للضوء للانعكاس أو الامتصاص أو التداخل.

- إذا كان تركيزك الأساسي هو الحماية الميكانيكية أو التآكل: سيكون السُمك بالميكرومتر، ويتم اختياره لمقاومة التآكل وعمر الخدمة ضد إجهاد بيئي محدد.

- إذا كان تركيزك الأساسي هو السلامة الهيكلية أو التدريع: سيكون السُمك بالميليمترات أو السنتيمترات، ويتم حسابه بناءً على متطلبات تحمل الأحمال أو خصائص تخميد الإشعاع.

في نهاية المطاف، سُمك الطبقة المعدنية هو إجابة دقيقة على سؤال هندسي محدد.

جدول ملخص:

| مجال التطبيق | النطاق النموذجي للسُمك | العامل المحدد الرئيسي |

|---|---|---|

| الإلكترونيات الدقيقة وأشباه الموصلات | 20 نانومتر إلى 500 نانومتر | التيار الكهربائي، تبديد الحرارة |

| البصريات والضوئيات | 50 نانومتر إلى 100 نانومتر | الطول الموجي للضوء، الانعكاسية |

| الحماية الميكانيكية والطلاء | 0.2 ميكرومتر إلى مئات الميكرومترات | مقاومة التآكل، الحماية من التآكل |

| الإنشاءات والصناعات الثقيلة | 15 ملم إلى عدة أمتار | القوة الهيكلية، الحماية من الإشعاع |

هل تواجه صعوبة في تحديد سُمك الطبقة المعدنية الأمثل لتطبيقك المحدد؟ السُمك الصحيح أمر بالغ الأهمية للأداء والتكلفة وقابلية التصنيع. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية للترسيب والتحليل الدقيق للمواد، وتخدم الصناعات من الإلكترونيات الدقيقة إلى التصنيع الثقيل. يمكن لخبرائنا مساعدتك في اختيار المعدات والعمليات المناسبة لتحقيق خصائص الطبقة المطلوبة لديك. اتصل بفريقنا اليوم لمناقشة متطلبات مشروعك وتحسين تطبيق الطبقة المعدنية لديك!

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- قارب تبخير الموليبدينوم والتنجستن والتنتالوم للتطبيقات ذات درجات الحرارة العالية

- قارب تبخير التنغستن الموليبدينوم ذو القاع نصف الكروي

- قارب تبخير سيراميك مطلي بالألمنيوم لترسيب الأغشية الرقيقة

يسأل الناس أيضًا

- ما هي تطبيقات الأغشية الرقيقة في الهندسة؟ تعزيز خصائص السطح للمكونات عالية الأداء

- ماذا يُقصد بالترسيب البخاري؟ دليل لتقنيات طلاء الترسيب الفيزيائي للبخار (PVD) والترسيب الكيميائي للبخار (CVD)

- كيف يؤثر الاختيار بين مفاعلات الترسيب الكيميائي للبخار ذات الجدار الساخن والجدار البارد على أغشية الروثينيوم الرقيقة؟ حسّن نقاءك

- ما هي خطوات عملية الترسيب الكيميائي للبخار (CVD)؟ دليل لإتقان الترسيب الكيميائي للبخار

- ما هي عيوب الطلاء المطابق؟ التنقل بين تحديات التطبيق وإعادة العمل والتكلفة

- كيف تؤثر وحدات التحكم في التدفق الكتلي (MFCs) على خصائص LDIP أثناء ترسيب البخار الكيميائي (CVD)؟ تحقيق تصنيع كربون متساوي الخواص بدقة

- ما الفرق بين ALD و CVD؟ الدقة مقابل السرعة في ترسيب الأغشية الرقيقة

- ما هي ظروف التشغيل النموذجية لعملية HTCVD؟ الدقة في درجات الحرارة العالية للمواد المتقدمة