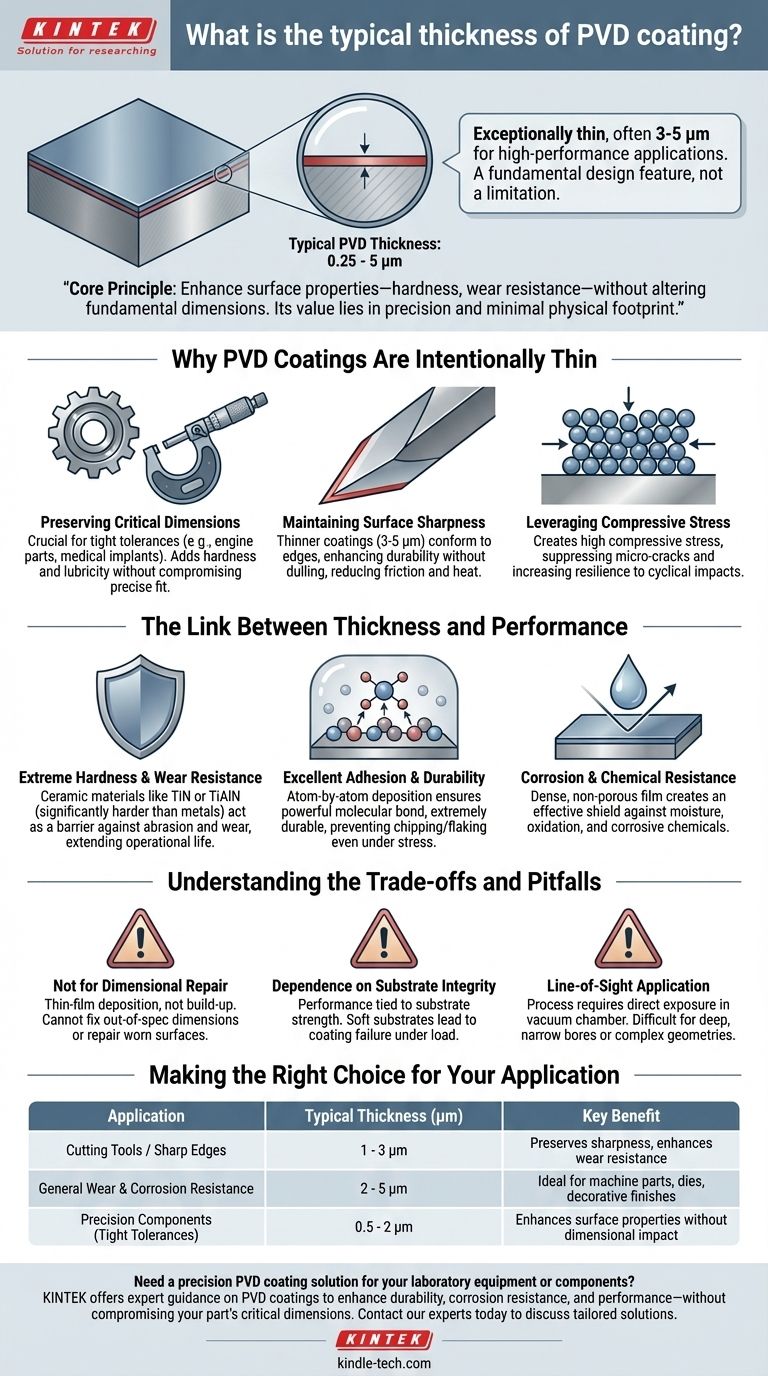

من الناحية العملية، السمك النموذجي لطلاء PVD رقيق للغاية، ويتراوح عمومًا من 0.25 إلى 5 ميكرون (µm). للعديد من التطبيقات عالية الأداء، مثل أدوات القطع، غالبًا ما يتم الحفاظ على الطلاء بين 3 و 5 ميكرون. هذا السمك المجهري ليس قيدًا ولكنه ميزة تصميم أساسية للتكنولوجيا.

المبدأ الأساسي للترسيب الفيزيائي للبخار (PVD) هو تعزيز خصائص سطح المكون—مثل الصلابة ومقاومة التآكل—دون تغيير أبعاده الأساسية أو حدته أو سلامته الميكانيكية. تكمن قيمته في دقته وبصمته الفيزيائية الضئيلة.

لماذا تكون طلاءات PVD رقيقة عمدًا

السمك المجهري لطلاءات PVD هو السبب الرئيسي لاعتمادها في الهندسة الدقيقة. يسمح بتعزيز السطح على المستوى الجزيئي مع الحفاظ على نية التصميم الأصلية للجزء.

الحفاظ على الأبعاد الحرجة

بالنسبة للمكونات ذات التفاوتات الضيقة، مثل أجزاء المحرك، أو الغرسات الطبية، أو القوالب الدقيقة، فإن أي تغيير كبير في الأبعاد يمكن أن يؤدي إلى الفشل.

يضيف طلاء لا يتجاوز بضعة ميكرونات صلابة سطحية فائقة وتشحيمًا دون المساس بالتناسب الدقيق ووظيفة المكون.

الحفاظ على حدة السطح

تشير المراجع إلى أن الطلاءات الرقيقة ضرورية لأدوات القطع. وذلك لأن الطلاء السميك سيؤدي إلى تقريب حافة القطع الحادة، مما يزيد الاحتكاك والحرارة ويقلل من كفاءة القطع.

طبقة PVD بسمك 3 إلى 5 ميكرون رقيقة بما يكفي لتتوافق تمامًا مع الحافة المشحوذة، مما يعزز متانتها دون إضعافها. وينتج عن ذلك عمر أطول للأداة وقطع أنظف.

الاستفادة من الإجهاد الانضغاطي

تخلق عملية PVD طبقة ذات إجهاد انضغاطي عالٍ. وهذا يعني أن جزيئات الطلاء مضغوطة بإحكام، وتدفع بعضها البعض بفعالية.

يساعد هذا الإجهاد الداخلي على قمع تكوين ونمو الشقوق الدقيقة على السطح، مما يجعل المكون أكثر مرونة للصدمات الدورية الموجودة في عمليات مثل الطحن.

الرابط بين السماكة والأداء

حتى بسمك بضعة ميكرونات، يغير طلاء PVD بشكل كبير السطح الوظيفي للمكون. مكاسب الأداء هي نتيجة مباشرة للمادة التي يتم ترسيبها والرابطة القوية التي تشكلها.

صلابة فائقة ومقاومة للتآكل

غالبًا ما تكون طلاءات PVD مواد خزفية مثل نيتريد التيتانيوم (TiN) أو نيتريد التيتانيوم والألومنيوم (TiAlN)، والتي تكون أكثر صلابة بكثير من معظم المعادن.

تعمل هذه الطبقة الرقيقة والصلبة كحاجز، يحمي الركيزة الأساسية من التآكل والاحتكاك والتلف، وبالتالي يطيل عمر تشغيل المكون.

التصاق ممتاز ومتانة

يتم ترسيب الطلاء في حجرة تفريغ، ذرة بذرة، مما يضمن رابطة جزيئية قوية مع الركيزة.

على عكس الطلاء الكهربائي، الذي يمكن أن يتشقق أو يتقشر، فإن طلاء PVD المطبق بشكل صحيح متين للغاية ويظل ملتصقًا حتى تحت الإجهاد الكبير والدورات الحرارية. كما أن درجات حرارة التطبيق المنخفضة نسبيًا (250 درجة مئوية - 750 درجة مئوية) تمنع التلف الحراري أو تشوه المادة الأساسية.

مقاومة التآكل والمواد الكيميائية

الفيلم المترسب كثيف وغير مسامي، مما يخلق درعًا فعالًا ضد الرطوبة والأكسدة والعديد من المواد الكيميائية المسببة للتآكل. هذه فائدة رئيسية للمكونات المستخدمة في البيئات القاسية.

فهم المفاضلات والمزالق

على الرغم من فعاليتها العالية، فإن طلاءات PVD لها قيود محددة تعتبر حاسمة لفهم التطبيق الناجح.

ليس لإصلاح الأبعاد

PVD هي عملية ترسيب غشاء رقيق، وليست عملية بناء. لا يمكن استخدامها لإصلاح الأبعاد غير المطابقة للمواصفات، أو ملء الخدوش، أو إصلاح الأسطح البالية. يجب أن تكون الركيزة في حالتها النهائية والمنتهية قبل الطلاء.

الاعتماد على سلامة الركيزة

يرتبط أداء الطلاء بشكل أساسي بقوة المادة الموجودة تحته. لن يمنع تطبيق طلاء PVD شديد الصلابة على ركيزة ناعمة الفشل تحت الحمل الثقيل.

إذا تشوهت المادة الأساسية، فسوف يتشقق الطلاء الخزفي الرقيق ويفشل. يجب أن توفر الركيزة القوة الأساسية.

تطبيق خط البصر

تعتمد عملية PVD على مبدأ خط البصر. وهذا يعني أن الأسطح يجب أن تكون معرضة مباشرة للمادة المصدر داخل حجرة التفريغ ليتم طلاؤها.

يمكن أن تكون الثقوب العميقة والضيقة أو الأشكال الهندسية الداخلية المعقدة صعبة للغاية أو مستحيلة الطلاء بالتساوي، وهو اعتبار رئيسي خلال مرحلة التصميم.

اتخاذ الخيار الصحيح لتطبيقك

يتم تحديد سمك الطلاء المثالي بالكامل من خلال وظيفة المكون ومتطلبات التشغيل.

- إذا كان تركيزك الأساسي على أدوات القطع أو الحواف الحادة: اختر طلاءًا أرق (1-3 ميكرومتر) للحفاظ على حدة الشفرة مع الحصول على مقاومة تآكل كبيرة.

- إذا كان تركيزك الأساسي على مقاومة التآكل والتآكل العامة: السمك القياسي (2-5 ميكرومتر) مثالي عادةً لأجزاء الماكينات والقوالب والتشطيبات الزخرفية حيث لا تكون الحدة القصوى هي الشغل الشاغل.

- إذا كان تركيزك الأساسي على المكونات الدقيقة ذات التفاوتات الضيقة: استخدم أرق طلاء فعال ممكن (0.5-2 ميكرومتر) لتعزيز خصائص السطح دون التأثير على الأبعاد الحرجة للجزء.

في النهاية، تقدم تقنية PVD أكبر قيمة لها عن طريق إضافة متانة سطحية هائلة مع عدم وجود أي تغيير في الأبعاد تقريبًا.

جدول الملخص:

| التطبيق | السمك النموذجي (µm) | الفائدة الرئيسية |

|---|---|---|

| أدوات القطع / الحواف الحادة | 1 - 3 ميكرومتر | يحافظ على الحدة، يعزز مقاومة التآكل |

| مقاومة التآكل والتآكل العامة | 2 - 5 ميكرومتر | مثالي لأجزاء الماكينات والقوالب والتشطيبات الزخرفية |

| المكونات الدقيقة (تفاوتات ضيقة) | 0.5 - 2 ميكرومتر | يعزز خصائص السطح دون تأثير على الأبعاد |

هل تحتاج إلى حل طلاء PVD دقيق لمعدات أو مكونات مختبرك؟ تتخصص KINTEK في معدات ومستهلكات المختبرات عالية الأداء، وتقدم إرشادات الخبراء حول طلاءات PVD لتعزيز المتانة ومقاومة التآكل والأداء—دون المساس بالأبعاد الحرجة لجزءك. اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلول PVD المخصصة لدينا أن تطيل عمر وموثوقية أدوات ومكونات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- مكثف تفريغ بارد مباشر

- قوالب الضغط الأيزوستاتيكي للمختبر

يسأل الناس أيضًا

- ما هو مثال على الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ الترسيب الكيميائي للبخار المعزز بالترددات الراديوية (RF-PECVD) لترسيب الأغشية الرقيقة عالية الجودة

- ما هي تطبيقات PECVD؟ أساسي لأشباه الموصلات، والأنظمة الكهروميكانيكية الدقيقة (MEMS)، والخلايا الشمسية

- ما هي طريقة الترسيب الكيميائي بالبخار المنشط بالبلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- ما هو مبدأ الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما الفرق بين PECVD و CVD؟ دليل لاختيار عملية ترسيب الأغشية الرقيقة المناسبة