في جوهرها، المعالجة الحرارية بالفراغ هي عملية تصليد عالية التحكم للمكونات المعدنية، وخاصة الفولاذ عالي السبائك. تتم العملية بأكملها من التسخين إلى درجة حرارة قصوى ثم التبريد السريع (التبريد المفاجئ) داخل فرن فراغي. عن طريق إزالة الغلاف الجوي، تمنع هذه الطريقة تفاعلات السطح مثل الأكسدة، مما ينتج عنه خصائص مادية فائقة وتشطيب نظيف ولامع لا يتطلب غالبًا أي تنظيف بعد المعالجة.

القيمة الأساسية للمعالجة الحرارية بالفراغ ليست فقط تصليد المعدن، بل القيام بذلك في بيئة خالية من الملوثات. هذا يزيل أكسدة السطح، ويقلل من خطر التشقق، ويضمن أن الخصائص المعدنية للجزء النهائي يمكن التنبؤ بها ونقية.

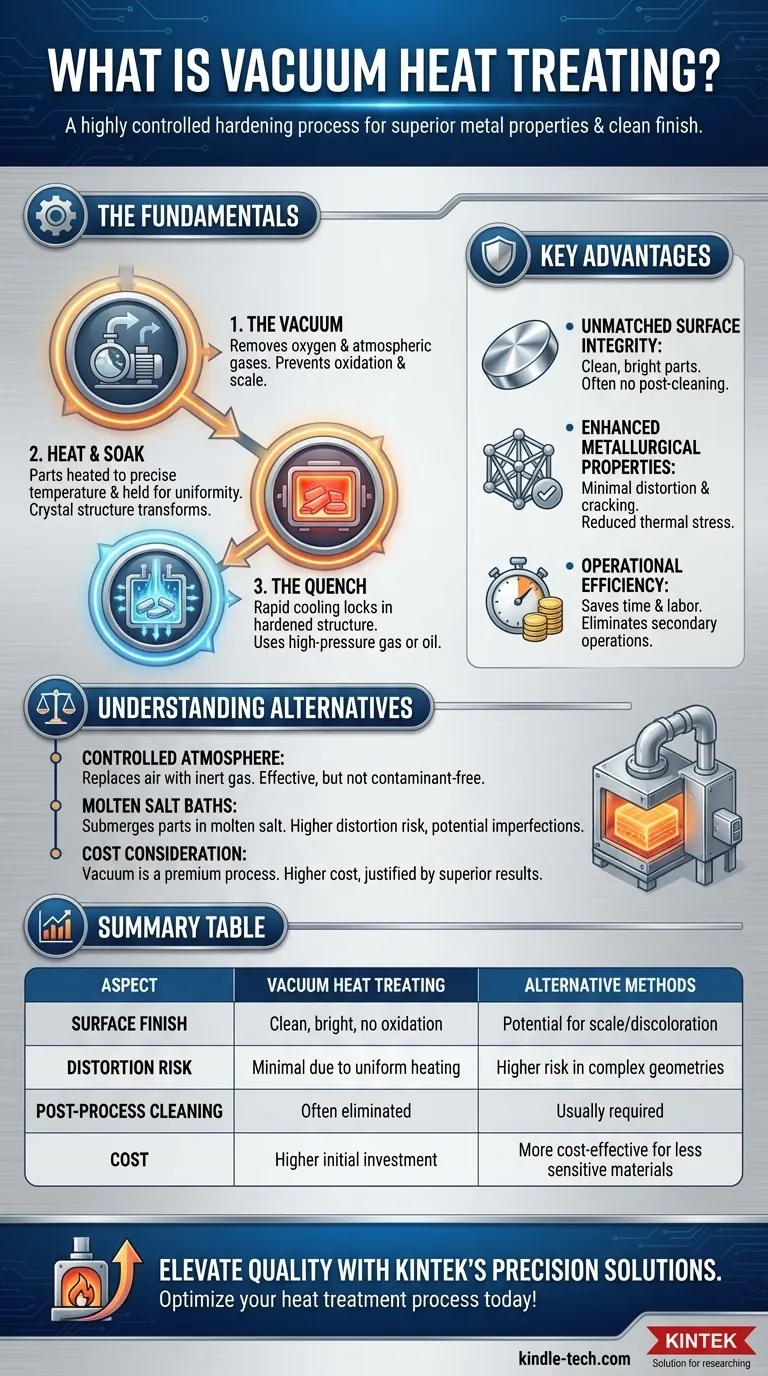

كيف تعمل المعالجة الحرارية بالفراغ

لفهم قيمة هذه العملية، من المهم فهم أساسيات البيئة والدورة نفسها. "الفراغ" هو العامل المميز الرئيسي الذي يتيح جميع الفوائد اللاحقة.

دور الفراغ

تبدأ العملية بوضع الأجزاء داخل فرن محكم الغلق وضخ الهواء خارجه. إن إزالة الأكسجين والغازات الجوية الأخرى أمر بالغ الأهمية، حيث أن هذه الغازات ستتفاعل بخلاف ذلك مع سطح المعدن الساخن، مما يسبب تكون القشور وتغير اللون.

دورة التسخين والنقع

بمجرد إنشاء الفراغ، يتم تسخين الأجزاء إلى درجة حرارة عالية ودقيقة. يتم الاحتفاظ بها عند درجة الحرارة هذه – وهي خطوة تُعرف باسم "النقع" – لمدة محددة للسماح للبنية البلورية الداخلية للمعدن بالتحول بشكل موحد.

عملية التبريد المفاجئ

بعد النقع، يجب تبريد الأجزاء بسرعة لتثبيت البنية الصلبة المطلوبة. في فرن الفراغ، يتم هذا التبريد عادةً باستخدام غاز خامل عالي الضغط، أو الزيت، أو البوليمر، اعتمادًا على المادة ومعدل التبريد المطلوب.

المزايا الرئيسية لبيئة الفراغ

يكاد يكون قرار استخدام المعالجة الحرارية بالفراغ مدفوعًا دائمًا بالحاجة إلى نتائج متفوقة يصعب أو يستحيل تحقيقها بالطرق الأخرى.

سلامة سطح لا مثيل لها

من خلال منع التفاعلات مع الغازات الجوية، تنتج المعالجة الحرارية بالفراغ أجزاء نظيفة ولامعة بشكل استثنائي. هذه ميزة كبيرة مقارنة بالطرق الأخرى مثل المعالجة في جو متحكم به أو حمام الملح، والتي لا تزال تترك تلونًا طفيفًا من الشوائب.

خصائص معدنية محسنة

تقلل دورات التسخين والتبريد عالية التحكم والموحدة من الإجهاد الحراري على المكون. هذا يقلل بشكل كبير من خطر التشوه والتشقق، خاصة في الأشكال الهندسية المعقدة أو فولاذ الأدوات عالي السبائك.

الكفاءة التشغيلية والاقتصادية

نظرًا لأن الأجزاء تخرج من الفرن نظيفة وخالية من القشور، غالبًا ما يتم التخلص من الحاجة إلى عمليات تنظيف ثانوية مثل السفع الرملي أو الحمامات الكيميائية. هذا يوفر الوقت والعمالة ويقلل من تعقيد عملية التصنيع الشاملة.

فهم البدائل والمقايضات

المعالجة الحرارية بالفراغ هي عملية متميزة، ويجب موازنة فوائدها مقابل الطرق الأخرى المتاحة. يوفر فهم هذه البدائل السياق لاتخاذ قرار مستنير.

أفران الجو المتحكم به

يتضمن هذا البديل الشائع استبدال الهواء في الفرن بغاز غير تفاعلي أو متحكم به، مثل النيتروجين أو الأرجون. إنه يقلل الأكسدة بشكل فعال ولكنه قد لا يزيلها تمامًا بسبب الشوائب النزرة، مما قد يؤثر على تشطيب السطح.

حمامات الملح المنصهر

في هذه الطريقة، تُغمر الأجزاء في حمام من الملح المنصهر غير التفاعلي للتسخين. على الرغم من فعاليتها، إلا أنها تحمل خطرًا أعلى لتشوه الأجزاء وقد تؤدي إلى عيوب سطحية طفيفة مقارنة بالفراغ الحقيقي.

اعتبار التكلفة والتعقيد

تمثل أفران الفراغ استثمارًا رأسماليًا كبيرًا وتتطلب تشغيلًا متخصصًا. تكون العملية عادةً أكثر تكلفة من المعالجات الجوية، وهي تكلفة مبررة بالطلب على تشطيب سطحي فائق، وتشوه ضئيل، ونتائج معدنية نقية.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد قرار استخدام المعالجة الحرارية بالفراغ على قيمة المادة والمتطلبات غير القابلة للتفاوض للمنتج النهائي.

- إذا كان تركيزك الأساسي هو الجودة النهائية للسطح والنقاء المعدني: المعالجة الحرارية بالفراغ هي الخيار الأفضل، خاصة للفولاذ عالي السبائك، والغرسات الطبية، أو مكونات الفضاء حيث يكون التشطيب النظيف أمرًا بالغ الأهمية.

- إذا كان تركيزك الأساسي هو التصليد الفعال من حيث التكلفة للمواد الأقل حساسية: يمكن أن توفر عمليات الجو المتحكم به أو حمام الملح المنصهر نتائج جيدة دون التكلفة الأعلى لنظام الفراغ.

- إذا كان تركيزك الأساسي هو إطالة عمر ووظيفة المكونات الحيوية: يوفر التسخين الموحد والتبريد المتحكم به لعملية الفراغ مستوى من الجودة والقدرة على التنبؤ يساهم بشكل مباشر في أداء وعمر أفضل.

في النهاية، يتعلق اختيار طريقة المعالجة الحرارية الصحيحة بمطابقة دقة العملية مع متطلبات المواد والمنتج النهائي.

جدول الملخص:

| الجانب | المعالجة الحرارية بالفراغ | الطرق البديلة |

|---|---|---|

| تشطيب السطح | نظيف، لامع، بدون أكسدة | احتمال تكون قشور أو تغير لون |

| خطر التشوه | ضئيل بسبب التسخين الموحد | خطر أعلى في الأشكال الهندسية المعقدة |

| التنظيف بعد المعالجة | غالبًا ما يتم التخلص منه | مطلوب عادة |

| التكلفة | استثمار أولي أعلى | أكثر فعالية من حيث التكلفة للمواد الأقل حساسية |

ارفع جودة وعمر مكوناتك الحيوية مع حلول KINTEK الدقيقة للمعالجة الحرارية بالفراغ. تم تصميم معداتنا ومستهلكاتنا المختبرية المتقدمة لتلبية المتطلبات الصارمة لصناعات الفضاء والطيران والطب والأدوات عالية الأداء. من خلال الشراكة معنا، يمكنك الوصول إلى التكنولوجيا التي تضمن سلامة سطح لا مثيل لها ونقاء معدني، مما يقلل من المعالجة اللاحقة ويعزز أداء الأجزاء. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا تحسين عملية المعالجة الحرارية الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن التلدين بالتفريغ الهوائي

يسأل الناس أيضًا

- ما هو الخطر الذي ينطوي عليه استخدام الفرن؟ احمِ منزلك من القاتل الصامت

- ما هي الاحتياطات الواجب اتخاذها أثناء عملية التلدين؟ ضمان سلامة وأداء المواد

- ما هي الأنواع المختلفة لوسائط التبريد؟ دليل للمياه والزيت والهواء والمزيد

- ما هي العوامل المؤثرة في عملية التلبيد؟ أتقن العوامل الخمسة الرئيسية للتلبيد المثالي

- لماذا يجب معالجة الأجسام الخضراء المنتجة عن طريق نفث المادة الرابطة في فرن تلبيد فراغي؟

- ما هي المزايا الرئيسية للتلبيد؟ تحقيق أجزاء معقدة بخصائص مادية فائقة

- ما هي المادة التي تستخدم أيضًا كمادة مقاومة لدرجات الحرارة العالية؟ استكشف السيراميك المتقدم والسبائك

- ما هي عمليات المعالجة الحرارية المستخدمة لتغيير خصائص الفولاذ من خلال؟ التلدين الرئيسي، التبريد والتطبيع