باختصار، تُصنع أنابيب الأفران عادةً من سبائك معدنية مقاومة للحرارة، أو الكوارتز، أو السيراميك عالي النقاء مثل الألومينا. يتم اختيار المادة المحددة بعناية بناءً على أقصى درجة حرارة تشغيل للفرن، والجو الكيميائي المطلوب، ونوع المادة التي تتم معالجتها. يضمن هذا الاختيار أن الأنبوب يمكنه تحمل الظروف القاسية دون تشقق أو ذوبان أو تلويث العينة.

إن اختيار مادة أنبوب الفرن ليس مسألة تفضيل بسيط؛ بل هو قرار هندسي حاسم. يجب أن توازن المادة الصحيحة بين مقاومة درجات الحرارة القصوى، والخمول الكيميائي، والمتانة الميكانيكية مقابل المتطلبات المحددة للعملية الحرارية.

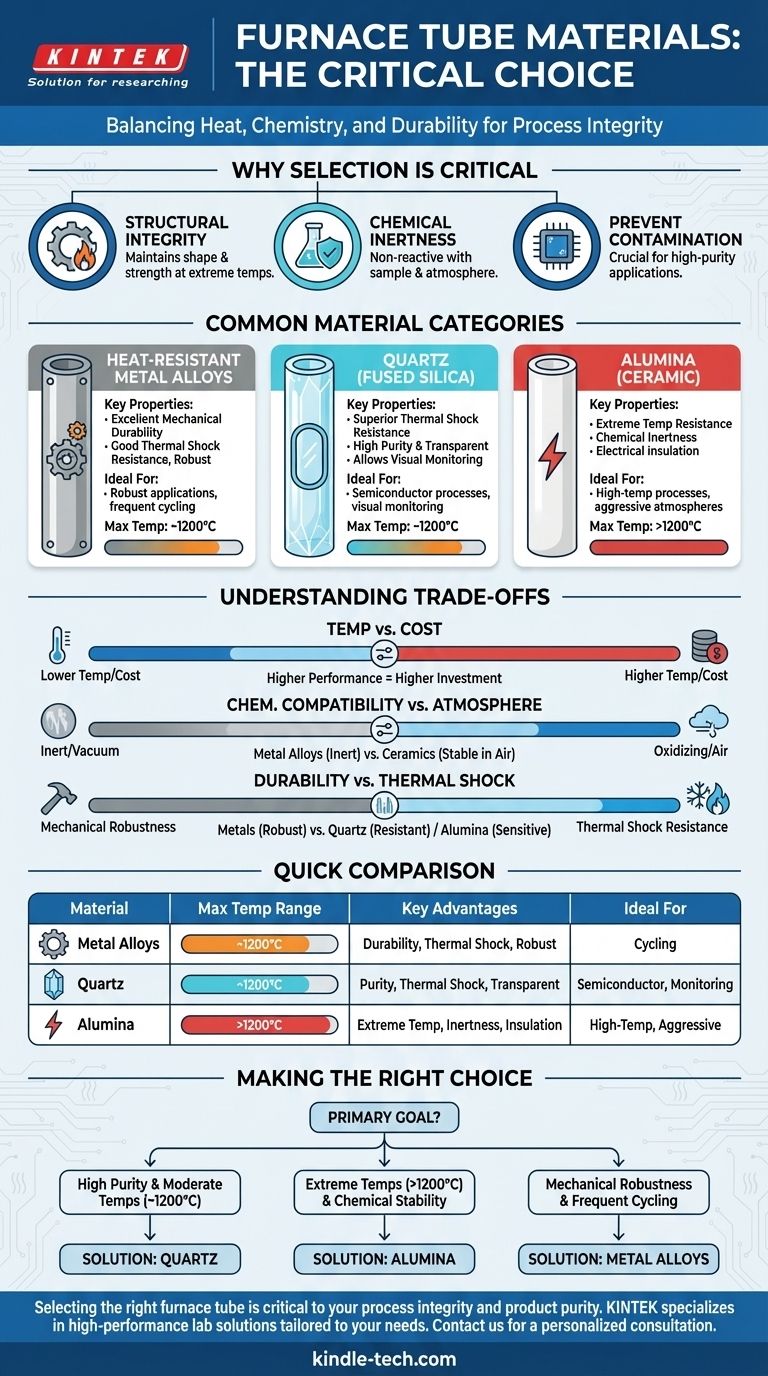

لماذا يُعد اختيار المواد بالغ الأهمية

أنبوب الفرن هو قلب النظام. فهو يخلق البيئة المتحكم فيها حيث تتم عملية التسخين أو التفاعل.

الوظائف الأساسية لأنبوب الفرن

يجب أن يحافظ أنبوب الفرن على سلامته الهيكلية عند درجات حرارة عالية للغاية. أي ضعف أو فشل يمكن أن يدمر تجربة أو عملية إنتاج.

يجب أن يكون أيضًا خاملًا كيميائيًا فيما يتعلق بكل من مادة العينة بداخله وجو الفرن (مثل الهواء، الفراغ، أو غاز خامل مثل الأرجون).

أخيرًا، يجب أن يمنع الأنبوب التلوث. وهذا أمر بالغ الأهمية بشكل خاص في تطبيقات النقاء العالي مثل تصنيع أشباه الموصلات، حيث يمكن حتى للعناصر النزرة من الأنبوب أن تؤثر على المنتج النهائي.

المواد الشائعة لأنابيب الأفران وخصائصها

تتطلب التطبيقات المختلفة مواد مختلفة. تقدم الفئات الثلاث الأكثر شيوعًا مجموعة فريدة من المزايا.

سبائك المعادن المقاومة للحرارة

تُستخدم مواد مثل الفولاذ المقاوم للصدأ والسبائك المتقدمة الأخرى المقاومة للحرارة لخصائصها الميكانيكية الممتازة.

إنها توفر متانة فائقة وأقل عرضة للتشقق من الصدمات الفيزيائية مقارنة بالسيراميك. كما أنها تتعامل مع التغيرات السريعة في درجة الحرارة (الصدمة الحرارية) بشكل جيد للغاية. ومع ذلك، فإنها عادة ما تكون لها درجة حرارة تشغيل قصوى أقل من السيراميك ويمكن أن تتفاعل مع بعض مواد المعالجة أو الأجواء.

الكوارتز (السيليكا المنصهرة)

الكوارتز هو نوع من الزجاج عالي النقاء يُقدر لمقاومته الاستثنائية للصدمة الحرارية. يمكنه تحمل دورات التسخين والتبريد السريعة دون تكسر.

نقاوته العالية تجعله مثاليًا للعمليات التي يكون فيها التلوث مصدر قلق كبير، كما هو الحال في صناعة أشباه الموصلات. شفافيته هي أيضًا ميزة فريدة، مما يسمح بالمراقبة البصرية للعملية. يكمن قيده الأساسي في انخفاض أقصى درجة حرارة للخدمة مقارنة بالألومينا.

الألومينا (أكسيد الألومنيوم)

لدرجات الحرارة القصوى، تُعد الألومينا مادة سيراميكية مفضلة. يمكن لأنابيب الألومينا عالية النقاء أن تعمل باستمرار عند درجات حرارة تفشل فيها المعادن.

توفر الألومينا مقاومة كيميائية ممتازة وهي عازل كهربائي فائق. وهذا يجعلها مناسبة لمجموعة واسعة من البيئات الكيميائية العدوانية وتطبيقات الحرارة العالية.

فهم المفاضلات

يتضمن اختيار مادة أنبوب الفرن الموازنة بين الأولويات المتنافسة. لا توجد مادة "أفضل" واحدة، بل هي الأنسب للمهمة.

درجة الحرارة مقابل التكلفة

بشكل عام، كلما ارتفعت درجة حرارة التشغيل المطلوبة، أصبحت مادة الأنبوب أكثر تخصصًا وتكلفة. سيكلف أنبوب الألومينا عالي النقاء القادر على الوصول إلى 1700 درجة مئوية أكثر بكثير من أنبوب الكوارتز المصنف لـ 1200 درجة مئوية.

التوافق الكيميائي مقابل الغلاف الجوي

الغلاف الجوي للفرن هو عامل حاسم. قد يؤدي أنبوب سبيكة معدنية أداءً جيدًا في الفراغ أو الغاز الخامل ولكنه قد يتأكسد ويتدهور بسرعة إذا استخدم في جو هوائي عند درجات حرارة عالية. في المقابل، يكون أنبوب السيراميك مثل الألومينا مستقرًا في الهواء عند درجات حرارة عالية جدًا.

المتانة الميكانيكية مقابل الصدمة الحرارية

سبائك المعادن قوية ومطيلة، مما يجعلها مقاومة للكسر الميكانيكي. السيراميك صلب جدًا ولكنه قد يكون هشًا. بينما يتمتع الكوارتز بمقاومة ممتازة للصدمة الحرارية، يمكن أن يكون السيراميك الآخر مثل الألومينا أكثر حساسية وقد يتطلب تسخينًا وتبريدًا أبطأ وأكثر تحكمًا لمنع التشقق.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يسترشد قرارك النهائي بالهدف الأساسي لعمليتك الحرارية.

- إذا كان تركيزك الأساسي هو النقاء العالي عند درجات حرارة معتدلة (حتى ~1200 درجة مئوية): غالبًا ما يكون الكوارتز هو الخيار الأفضل نظرًا لخمولة ومقاومته الممتازة للصدمة الحرارية.

- إذا كان تركيزك الأساسي هو درجات الحرارة القصوى (فوق 1200 درجة مئوية) والاستقرار الكيميائي: الألومينا عالية النقاء أو أي سيراميك متقدم آخر هو الحل الضروري.

- إذا كان تركيزك الأساسي هو المتانة الميكانيكية والدورات الحرارية المتكررة: سبيكة معدنية مقاومة للحرارة هي منافس قوي، بشرط احترام قيودها الحرارية والكيميائية.

يُعد اختيار مادة أنبوب الفرن الصحيحة قرارًا استراتيجيًا يضمن بشكل مباشر سلامة ونجاح وموثوقية عمليتك ذات درجة الحرارة العالية.

جدول ملخص:

| المادة | نطاق درجة الحرارة القصوى | المزايا الرئيسية | مثالي لـ |

|---|---|---|---|

| سبائك المعادن | حتى ~1200 درجة مئوية | متانة ميكانيكية ممتازة، مقاومة جيدة للصدمة الحرارية | التطبيقات القوية، الدورات المتكررة |

| الكوارتز | حتى ~1200 درجة مئوية | نقاء عالٍ، مقاومة فائقة للصدمة الحرارية، شفاف | عمليات أشباه الموصلات، المراقبة البصرية |

| الألومينا | >1200 درجة مئوية | مقاومة درجات الحرارة القصوى، خمول كيميائي، عزل كهربائي | عمليات درجات الحرارة العالية، الأجواء العدوانية |

يُعد اختيار أنبوب الفرن المناسب أمرًا بالغ الأهمية لسلامة عمليتك ونقاء منتجك. في KINTEK، نحن متخصصون في توفير معدات ومواد استهلاكية مخبرية عالية الأداء، بما في ذلك أنابيب الأفران المصممة خصيصًا لتلبية متطلباتك المحددة من درجة الحرارة والجو والتحكم في التلوث. يمكن لخبرائنا مساعدتك في التنقل بين المفاضلات بين المواد مثل الكوارتز والألومينا وسبائك المعادن لضمان موثوقية ونجاح عملياتك الحرارية. اتصل بنا اليوم لمناقشة تطبيقك والحصول على توصية تحمي عيناتك وميزانيتك. تواصل معنا عبر نموذج الاتصال الخاص بنا للحصول على استشارة شخصية!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي عالي الضغط للمختبرات

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- أنبوب فرن الألومينا عالي الحرارة (Al2O3) للسيراميك الدقيق الهندسي المتقدم

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

يسأل الناس أيضًا

- كيف يساهم فرن التفريغ ذو الأنبوب الكوارتزي في عملية تبلور الإلكتروليتات المشوبة بالفضة والليثيوم (Ag-doped Li-argyrodite)؟

- ما هي المواد المستخدمة في أنابيب أفران الأنابيب؟ دليل لاختيار الأنبوب المناسب لعمليتك

- ما هو التركيب الأساسي وآلية التحكم في درجة الحرارة لفرن الأنبوب المخبري؟ إتقان التسخين الدقيق لمختبرك

- كيفية تنظيف فرن أنبوبي؟ دليل خطوة بخطوة للصيانة الآمنة والفعالة

- ما هو الغرض من الفرن الأنبوبي؟ التسخين الدقيق لتخليق المواد وتحليلها