باختصار، التقسية بالفراغ مناسبة لمجموعة واسعة من المواد، بما في ذلك جميع سبائك الفولاذ الهامة تقريبًا، والسبائك المتخصصة غير الحديدية، وحتى الحديد الزهر. المرشحون الأساسيون هم الفولاذ عالي السبائك، وفولاذ الأدوات، والفولاذ المقاوم للصدأ، والمعادن الحساسة مثل سبائك التيتانيوم أو النيكل حيث يكون الحصول على سطح نظيف ولامع وأدنى قدر من التشوه أمرًا بالغ الأهمية.

يتم تحديد قرار استخدام التقسية بالفراغ بناءً على الحاجة إلى جودة سطح فائقة وتحكم دقيق في الخصائص الميكانيكية النهائية، خاصة بالنسبة للسبائك عالية القيمة أو الحساسة، وليس فقط على القدرة الأساسية للمادة على أن يتم تقسيتها.

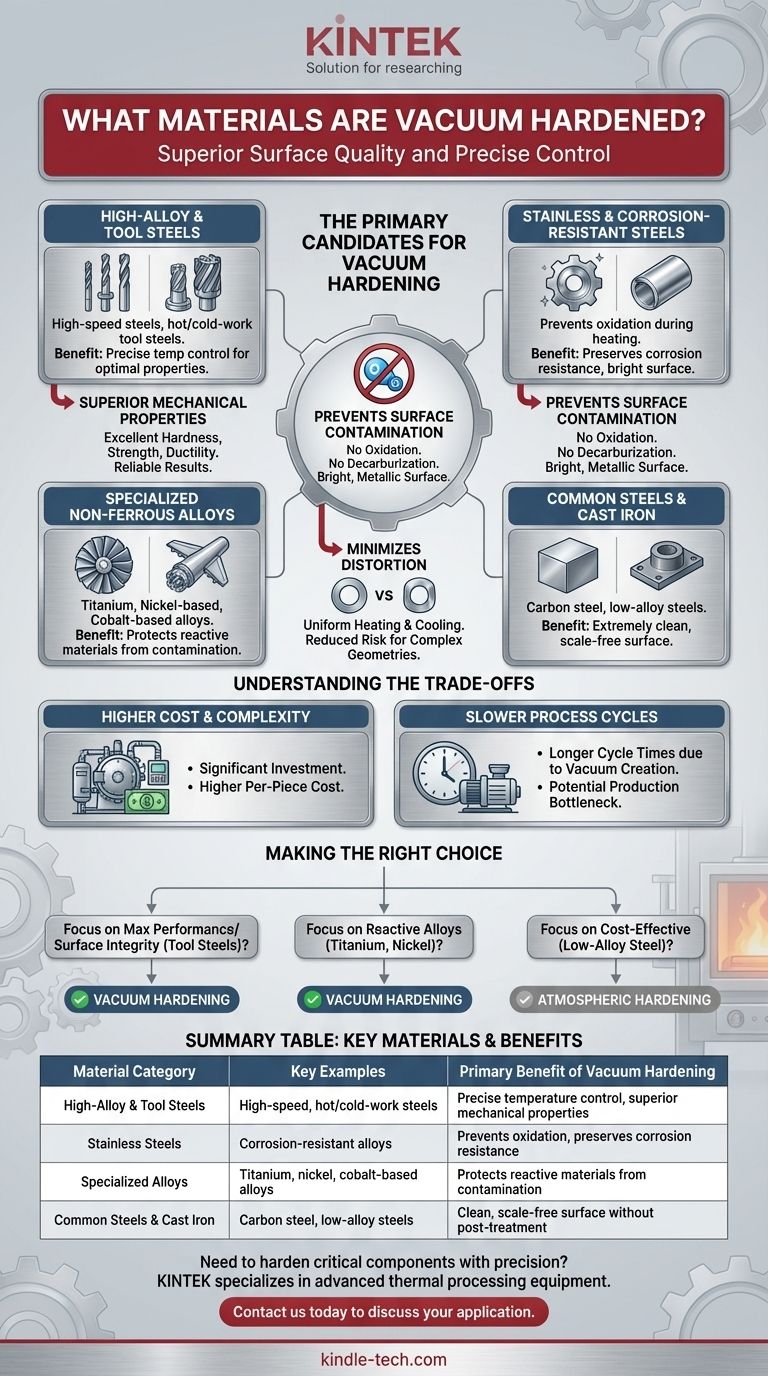

المرشحون الرئيسيون للتقسية بالفراغ

التقسية بالفراغ هي عملية متعددة الاستخدامات، لكنها توفر أهم الفوائد لفئات محددة من المعادن الحساسة للتعرض للغلاف الجوي في درجات الحرارة العالية.

الفولاذ عالي السبائك وفولاذ الأدوات

هذا هو التطبيق الأكثر شيوعًا للتقسية بالفراغ. تحتوي هذه المواد على كميات كبيرة من عناصر السبائك التي تتطلب تحكمًا دقيقًا في درجة الحرارة لتحقيق خصائصها المطلوبة.

تشمل الأمثلة فولاذ السرعات العالية (المستخدم في المثاقب وقواطع الطحن)، وفولاذ الأدوات للعمل الساخن والعمل البارد، والفولاذ المستخدم في أدوات التشكيل، وأدوات الصب بالقوالب، والسكاكين الصناعية.

الفولاذ المقاوم للصدأ والفولاذ المقاوم للتآكل

تعتبر بيئة الفراغ حاسمة للفولاذ المقاوم للصدأ لأنها تمنع الأكسدة أثناء دورة التسخين. هذا يحافظ على محتوى الكروم في المادة على السطح، وهو أمر ضروري لمقاومته للتآكل.

يضمن هذا خروج الجزء من الفرن بسطح لامع ونظيف وغير متضرر.

السبائك المتخصصة وغير الحديدية

الطبيعة الواقية للفراغ تجعله مثاليًا لتقسية المواد المتقدمة التي تتفاعل بسهولة مع الأكسجين.

يشمل ذلك سبائك التيتانيوم، وسبائك النيكل، وسبائك الكوبالت. غالبًا ما تستخدم هذه المواد في التطبيقات الفضائية والطبية والصناعية الصعبة حيث تكون سلامة المادة ذات أهمية قصوى.

الفولاذ الشائع والحديد الزهر

على الرغم من أنه غالبًا ما يتم تقسيتها في الأفران الجوية، إلا أنه يمكن أيضًا تقسيته بالفراغ مواد مثل فولاذ الكربون، والفولاذ منخفض السبائك، وسبائك الحديد الزهر.

عادةً ما يتم اختيار العملية لهذه المواد عندما يتطلب التطبيق النهائي سطحًا نظيفًا للغاية وخاليًا من القشور أو إزالة الكربنة، مما يلغي الحاجة إلى عمليات التنظيف بعد المعالجة الحرارية.

لماذا تستفيد هذه المواد من بيئة الفراغ

يرتبط اختيار استخدام فرن الفراغ ارتباطًا مباشرًا بالمزايا الفريدة التي توفرها البيئة أثناء عملية التقسية في درجات الحرارة العالية.

منع تلوث السطح

الفائدة الأساسية للفراغ هي غياب الأكسجين. هذا يمنع تمامًا الأكسدة (التكلس) وإزالة الكربنة (فقدان الكربون من الطبقة السطحية للفولاذ)، مما قد يضعف الجزء النهائي.

النتيجة هي سطح معدني لامع لا يتطلب غالبًا أي تشطيب إضافي.

تحقيق خصائص ميكانيكية فائقة

التسخين الدقيق والموحد والتبريد المتحكم فيه بالغاز الخامل يؤدي إلى نتائج يمكن التنبؤ بها للغاية.

تُظهر الأجزاء المعالجة في فرن الفراغ صلابة ممتازة، وقوة شد وقص عالية، وتحسينًا في المتانة والمرونة، مما يجعلها أكثر متانة وموثوقية عند الاستخدام.

تقليل التشوه

توفر أفران الفراغ تسخينًا وتبريدًا موحدين للغاية. هذه البيئة المتحكم فيها تقلل بشكل كبير من خطر تشوه الجزء، وهو مصدر قلق حاسم للأشكال الهندسية المعقدة أو المكونات ذات التفاوتات الأبعاد الضيقة.

فهم المفاضلات

على الرغم من قوتها، فإن التقسية بالفراغ ليست الحل الافتراضي لكل تطبيق. يعد فهم قيودها أمرًا أساسيًا لاتخاذ قرار مستنير.

تكلفة وتعقيد أعلى

تمثل أفران الفراغ استثمارًا رأسماليًا كبيرًا وهي أكثر تعقيدًا في التشغيل والصيانة من الأفران الجوية التقليدية. يمكن أن يترجم هذا إلى تكلفة أعلى لكل قطعة للمعالجة الحرارية.

دورات عملية أبطأ

الحاجة إلى تفريغ الهواء من الحجرة لإنشاء فراغ يضيف وقتًا إلى دورة العملية الإجمالية. بالنسبة للإنتاج بكميات كبيرة من الأجزاء البسيطة، يمكن أن يكون هذا عنق زجاجة كبيرًا مقارنة بالطرق الجوية الأسرع.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار عملية التقسية الصحيحة بالكامل على المادة الخاصة بك ومتطلبات الأداء للمكون النهائي.

- إذا كان تركيزك الأساسي هو الأداء الأقصى وسلامة السطح لفولاذ الأدوات أو الفولاذ عالي السبائك: تعتبر التقسية بالفراغ هي الخيار الأفضل، حيث توفر تشطيبًا نظيفًا وخصائص مثالية.

- إذا كان تركيزك الأساسي هو تقسية السبائك الحساسة والمتفاعلة مثل التيتانيوم أو النيكل: فإن بيئة الفراغ الواقية ضرورية لمنع تدهور المادة.

- إذا كان تركيزك الأساسي هو التقسية الفعالة من حيث التكلفة للفولاذ منخفض السبائك حيث يكون قشور السطح مقبولة: فمن المرجح أن تكون عملية التقسية الجوية التقليدية أكثر اقتصادا.

في نهاية المطاف، يعد اختيار التقسية بالفراغ استثمارًا في الجودة، مما يضمن أن مكوناتك الأكثر أهمية تحقق أقصى إمكاناتها دون مساومة.

جدول ملخص:

| فئة المادة | أمثلة رئيسية | الفائدة الأساسية للتقسية بالفراغ |

|---|---|---|

| الفولاذ عالي السبائك وفولاذ الأدوات | فولاذ السرعات العالية، فولاذ الأدوات للعمل الساخن/البارد | تحكم دقيق في درجة الحرارة، خصائص ميكانيكية فائقة |

| الفولاذ المقاوم للصدأ | السبائك المقاومة للتآكل | يمنع الأكسدة، يحافظ على الكروم لمقاومة التآكل |

| السبائك غير الحديدية المتخصصة | سبائك التيتانيوم والنيكل والكوبالت | يحمي المواد التفاعلية من التلوث |

| الفولاذ الشائع والحديد الزهر | فولاذ الكربون، الفولاذ منخفض السبائك | سطح نظيف وخالٍ من القشور دون تنظيف بعد المعالجة |

هل تحتاج إلى تقسية المكونات الحرجة بدقة وجودة سطح فائقة؟

في KINTEK، نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية للمعالجة الحرارية الدقيقة. تم تصميم حلول التقسية بالفراغ لدينا لمساعدتك في تحقيق نتائج استثنائية للمواد عالية القيمة مثل فولاذ الأدوات، والفولاذ المقاوم للصدأ، والسبائك الحساسة - مما يضمن تشطيبات لامعة ونظيفة وأدنى قدر من التشوه.

اتصل بنا اليوم عبر نموذج الاتصال الخاص بنا لمناقشة كيف يمكن لخبرتنا تعزيز قدرات مختبرك وتقديم نتائج موثوقة وعالية الأداء لتطبيقاتك الأكثر تطلبًا.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

يسأل الناس أيضًا

- هل السفر الحراري في الفراغ صحيح أم خطأ؟ اكتشف كيف يعبر الحرارة فراغ الفضاء

- أين تستخدم أفران التفريغ؟ ضرورية للمعالجة الحرارية عالية النقاء في الصناعات الحيوية

- ماذا تفعل أفران التفريغ؟ تحقيق معالجة حرارية عالية النقاء للمكونات الفائقة

- ما هي استخدامات فرن التفريغ؟ تحقيق نقاء وأداء لا مثيل له للمواد

- كيف تعمل المعالجة الحرارية بالتفريغ؟ تحقيق خصائص مواد فائقة في بيئة نقية