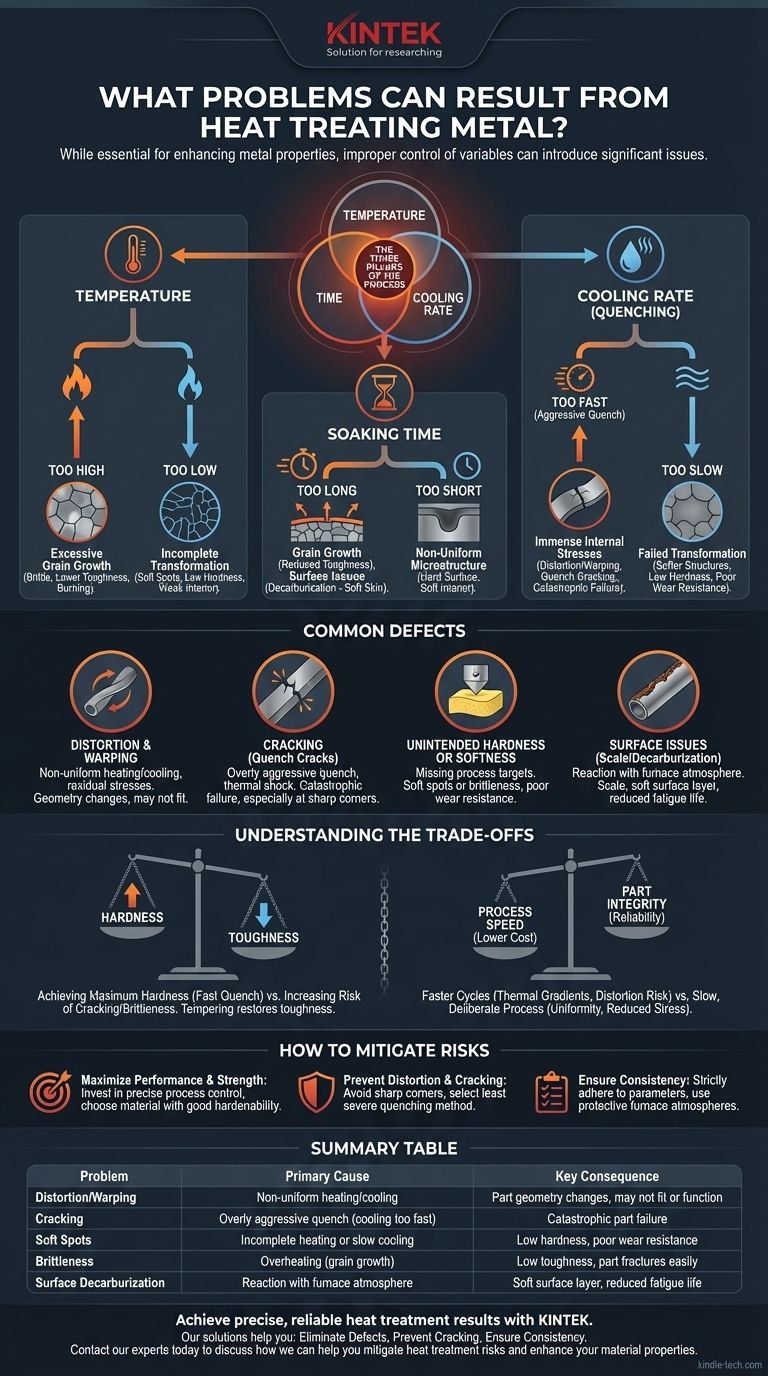

بينما تُعد المعالجة الحرارية ضرورية لتعزيز خصائص المعادن، إلا أنها عملية تحول مُتحكم بها يمكن أن تُحدث مشاكل كبيرة إذا لم تُدار بدقة. تشمل المشاكل الأكثر شيوعًا الناتجة عن المعالجة الحرارية غير السليمة التشوه الأبعاد، والتشقق، والبقع اللينة أو الهشة غير المقصودة، والتغيرات السطحية الضارة مثل إزالة الكربنة. هذه الإخفاقات هي دائمًا تقريبًا نتيجة مباشرة لعدم التحكم الصحيح في متغيرات العملية.

المبدأ الأساسي الذي يجب فهمه هو أن مشاكل المعالجة الحرارية ليست عشوائية. إنها نتائج يمكن التنبؤ بها ناتجة عن عدم التوافق بين متغيرات العملية الثلاثة—درجة الحرارة، والوقت، ومعدل التبريد—والمادة المحددة وهندسة الجزء الذي تتم معالجته.

الأركان الثلاثة للعملية ومخاطرها

تُعرف كل دورة معالجة حرارية بكيفية تسخين الجزء، ومدة الاحتفاظ به عند درجة الحرارة، وكيفية تبريده. أي خطأ في أي من هذه المراحل الثلاث سيعرض النتيجة النهائية للخطر.

دور درجة الحرارة

تسخين الجزء المعدني هو ما يمكّن هيكله البلوري الداخلي (البنية المجهرية) من التغير. يجب أن تكون درجة الحرارة المستهدفة دقيقة.

- التسخين المفرط: تجاوز درجة الحرارة المحددة يمكن أن يسبب نموًا مفرطًا للحبوب. يمكن أن تجعل الحبوب الكبيرة المعدن هشًا وتخفض من متانته، حتى لو كان صلبًا. في الحالات القصوى، يمكن أن يؤدي ذلك إلى ارتفاع درجة الحرارة أو الاحتراق، مما يؤدي إلى تلف دائم للمادة.

- التسخين المنخفض جدًا: الفشل في الوصول إلى درجة حرارة التحول المطلوبة يعني أن التغيير الهيكلي المجهري المرغوب فيه لن يحدث بالكامل. يؤدي هذا عادةً إلى "بقع لينة" أو جزء يفشل في تحقيق صلابته وقوته المستهدفة.

أهمية وقت النقع

بمجرد الوصول إلى درجة الحرارة المستهدفة، يجب الاحتفاظ بالجزء هناك لفترة محددة، تُعرف باسم النقع. يسمح هذا لدرجة الحرارة بأن تصبح موحدة في جميع أنحاء الجزء، من السطح إلى اللب.

- وقت النقع القصير جدًا: إذا كان وقت النقع غير كافٍ، فقد لا يصل لب الجزء إلى درجة حرارة التحول الكاملة. يؤدي هذا إلى بنية مجهرية غير موحدة، مع سطح صلب ولكن داخلي لين وضعيف.

- وقت النقع الطويل جدًا: الوقت المفرط في درجات الحرارة العالية يمكن أن يعزز أيضًا نمو الحبوب، مما يقلل من المتانة. كما أنه يزيد من خطر مشاكل السطح مثل إزالة الكربنة، حيث يتسرب الكربون من السطح، مما يجعله لينًا وعرضة للتآكل.

الطبيعة الحرجة للتبريد (الإخماد)

غالبًا ما تكون مرحلة التبريد هي المرحلة الأكثر إجهادًا للجزء المعدني والمصدر الأكثر شيوعًا للفشل الكارثي. يثبت معدل التبريد البنية المجهرية المطلوبة.

- التبريد السريع جدًا: التبريد المفرط القوة (على سبيل المثال، غمر جزء ساخن في الماء البارد) يخلق إجهادات داخلية هائلة بسبب الانكماش السريع وغير المنتظم. إذا تجاوزت هذه الإجهادات قوة المادة، فستؤدي إلى تشوه (اعوجاج) أو تشقق الإخماد.

- التبريد البطيء جدًا: قد يفشل التبريد البطيء في "حبس" الهيكل الصلب المطلوب (مثل المارتنسيت في الفولاذ). تتحول البنية المجهرية بدلاً من ذلك إلى أشكال أكثر ليونة وضعفًا، ولن يفي الجزء بمواصفات الصلابة المطلوبة.

شرح العيوب الشائعة

تظهر أخطاء العملية هذه كعيوب محددة يمكن التعرف عليها في المنتج النهائي.

التشوه والاعوجاج

يحدث هذا التغيير في هندسة الجزء بسبب التسخين أو التبريد غير المنتظم، مما يخلق تمددًا وانكماشًا حراريًا غير متساوٍ. يمكن أن يحدث أيضًا بسبب إطلاق الإجهادات المتبقية المحبوسة من خطوات التصنيع السابقة.

التشقق

تُعد تشققات الإخماد أخطر عيب. تحدث عادةً عندما يتم تبريد جزء ذي زوايا حادة، أو تغيرات جذرية في السماكة، أو إجهاد داخلي عالٍ بسرعة كبيرة. تكون الصدمة الحرارية ببساطة أكثر من أن تتحملها المادة.

الصلابة أو الليونة غير المقصودة

هذه نتيجة مباشرة لعدم تحقيق أهداف العملية. تحدث البقع اللينة من التسخين غير الكامل أو التبريد البطيء، بينما يمكن أن يحدث الهشاشة غير المتوقعة بسبب التسخين المفرط (نمو الحبوب) أو التبريد المفرط القوة دون تلدين مناسب بعد ذلك.

مشاكل السطح

عند تسخين المعدن، يتفاعل سطحه مع جو الفرن. يمكن أن يسبب هذا قشرة (أكسدة على السطح) أو إزالة الكربنة (فقدان الكربون من الطبقة السطحية للفولاذ)، مما يترك الجزء بـ "جلد" لين وغير فعال.

فهم المفاضلات

اختيار عملية المعالجة الحرارية هو عمل موازنة. تحسين خاصية واحدة يمكن أن يزيد غالبًا من خطر عيب معين.

الصلابة مقابل المتانة

يتطلب تحقيق أقصى صلابة عادةً تبريدًا سريعًا جدًا. ومع ذلك، فإن هذا التبريد القوي يزيد بشكل كبير من خطر التشقق وينتج جزءًا هشًا جدًا. لهذا السبب، يتم دائمًا تقريبًا إجراء عملية معالجة حرارية ثانوية، وهي التلدين، لاستعادة بعض المتانة، وإن كان ذلك على حساب انخفاض طفيف في الصلابة.

سرعة العملية مقابل سلامة الجزء

يمكن أن تقلل دورات التسخين الأسرع وأوقات النقع الأقصر من تكاليف المعالجة. ومع ذلك، فإن تسريع العملية يزيد من التدرجات الحرارية داخل الجزء، مما يزيد من خطر التشوه ويترك اللب غير معالج. تضمن العملية البطيئة والمدروسة التوحيد وتقلل من الإجهاد الداخلي، مما يؤدي إلى جزء أكثر موثوقية.

كيفية التخفيف من مخاطر المعالجة الحرارية

تعتمد استراتيجيتك لمنع المشاكل على هدفك الأساسي للمكون.

- إذا كان تركيزك الأساسي هو زيادة الأداء والقوة: استثمر في التحكم الدقيق في العملية باستخدام أفران معايرة واختر مادة ذات قابلية تصليد جيدة للمقطع العرضي المطلوب.

- إذا كان تركيزك الأساسي هو منع التشوه والتشقق: تأكد من أن تصميمات الأجزاء تتجنب الزوايا الداخلية الحادة والتغيرات المفاجئة في السماكة، واختر طريقة التبريد الأقل شدة التي لا تزال قادرة على تحقيق الخصائص المطلوبة.

- إذا كان تركيزك الأساسي هو ضمان الاتساق من دفعة إلى أخرى: وثق والتزم بدقة بمعايير العملية المثبتة، واستخدم أجواء واقية في الفرن لمنع إزالة الكربنة السطحية والقشرة.

في النهاية، يكمن إتقان المعالجة الحرارية في فهم أنها عملية تغيير مُتحكم بها، حيث يكون لكل متغير نتيجة يمكن التنبؤ بها.

جدول الملخص:

| المشكلة | السبب الرئيسي | النتيجة الرئيسية |

|---|---|---|

| التشوه/الاعوجاج | التسخين/التبريد غير المنتظم | تغير هندسة الجزء، قد لا يتناسب أو يعمل |

| التشقق | الإخماد المفرط القوة (التبريد السريع جدًا) | فشل كارثي للجزء |

| البقع اللينة | التسخين غير الكامل أو التبريد البطيء | صلابة منخفضة، مقاومة تآكل ضعيفة |

| التقصف | التسخين المفرط (نمو الحبوب) | متانة منخفضة، ينكسر الجزء بسهولة |

| إزالة الكربنة السطحية | التفاعل مع جو الفرن | طبقة سطحية لينة، عمر إجهاد منخفض |

احصل على نتائج معالجة حرارية دقيقة وموثوقة مع KINTEK.

ترتبط مشاكل المعالجة الحرارية مثل التشقق، والاعوجاج، والصلابة غير المتسقة ارتباطًا مباشرًا بالتحكم في العملية وأداء المعدات. تتخصص KINTEK في أفران المختبرات المتقدمة، وأنظمة التحكم في درجة الحرارة، والمواد الاستهلاكية التي توفر التسخين الموحد، والنقع الدقيق، ومعدلات التبريد المتحكم بها الضرورية للمعالجة الناجحة للمعادن.

تساعدك حلولنا على:

- القضاء على العيوب: التحكم الدقيق في درجة الحرارة والتسخين الموحد يقللان من التشوه والبقع اللينة.

- منع التشقق: تحسين عمليات الإخماد باستخدام معدات موثوقة.

- ضمان الاتساق: تحقيق التكرارية من دفعة إلى أخرى للمكونات الحيوية.

سواء كنت تقوم بتطوير سبائك جديدة أو معالجة أجزاء عالية الأداء، فإن خبرة KINTEK في معدات المختبرات تضمن أن تكون عمليات المعالجة الحرارية الخاصة بك قوية وموثوقة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا مساعدتك في التخفيف من مخاطر المعالجة الحرارية وتعزيز خصائص المواد الخاصة بك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن التلدين بالتفريغ الهوائي

يسأل الناس أيضًا

- ما هي الآلة المستخدمة في اللحام بالنحاس؟ اختر طريقة التسخين المناسبة لتطبيقك

- ما هي دورة التلبيد؟ دليل لتحويل المساحيق إلى أجزاء كثيفة وقوية

- ما هي عملية VAR للتيتانيوم؟ تحقيق نقاء لا مثيل له للتطبيقات الحيوية

- كيف تعمل أفران الحزام الشبكي؟ تحقيق معالجة حرارية عالية الحجم وقابلة للتكرار

- ما هي المعالجة الحرارية للموليبدينوم؟ إتقان التلدين لتخفيف الإجهاد من أجل المطيلية

- ما هي عملية التلدين في المعالجة الحرارية؟ لجعل المعادن أكثر ليونة وقابلية للتشكيل

- ما هو الغرض من الفرن الفراغي؟ تحقيق نقاء وأداء لا مثيل له للمواد

- ما هي عملية تكليس المعادن؟ دليل خطوة بخطوة لتكنولوجيا المساحيق المعدنية