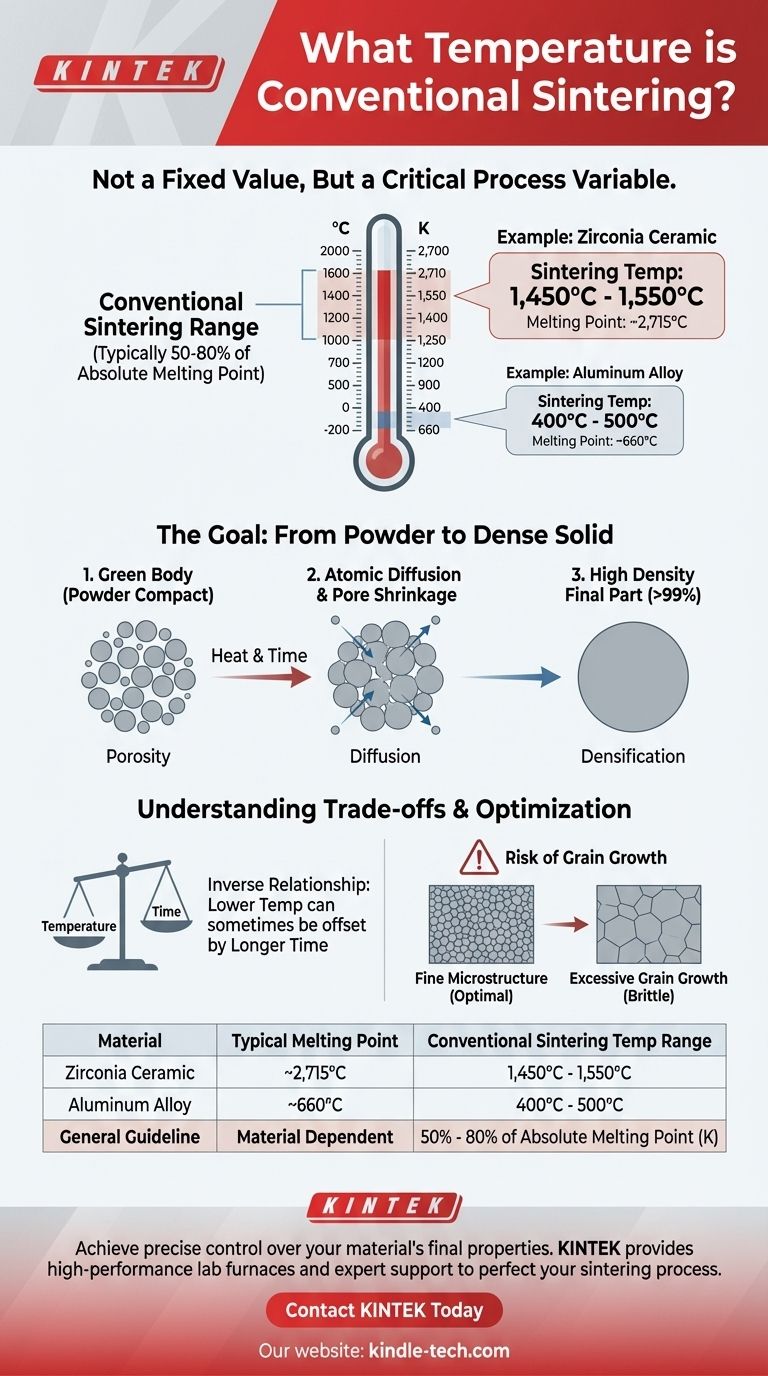

بالنسبة للتلبيد التقليدي، لا تمثل درجة الحرارة قيمة واحدة ولكنها تعتمد بشكل كبير على المادة التي تتم معالجتها. بالنسبة للسيراميك عالي الأداء الشائع مثل الزركونيا، تتراوح درجة حرارة الحرق عادةً بين 1,450 درجة مئوية و 1,550 درجة مئوية. هذا أعلى بكثير من درجة الحرارة التي تتحول عندها بنيتها البلورية (حوالي 1,170 درجة مئوية) لأن الهدف الأساسي هو تحقيق أقصى كثافة وقوة، وليس مجرد تغيير في الطور.

يُفهم التلبيد على أنه متغير عملية حاسم، وليس رقمًا ثابتًا. درجة الحرارة الصحيحة هي التي تكون مرتفعة بما يكفي لتمكين الانتشار الذري وصهر الجسيمات معًا، ولكنها تظل أقل بأمان من نقطة انصهار المادة، وتقع عادةً ضمن 50-80٪ من درجة حرارة الانصهار المطلقة لها.

هدف التلبيد: من المسحوق إلى الجسم الصلب

التلبيد هو عملية حرارية تحول المادة المضغوطة من مسحوق إلى جسم صلب وكثيف. يوفر التسخين الطاقة اللازمة لتغيير بنية المادة بشكل أساسي.

إزالة المسامية

المادة الأولية هي "جسم أخضر"، وهو مسحوق مضغوط به فراغ كبير، أو مسامية، بين الجسيمات. الهدف الأساسي من التلبيد هو إزالة هذه المسام.

دفع الانتشار الذري

تنشط الحرارة الذرات داخل جسيمات المسحوق. تسمح هذه الطاقة للذرات بالهجرة عبر حدود الجسيمات المجاورة، مما يملأ الفراغات بينها ويشكل روابط معدنية قوية. تُعرف هذه العملية باسم الانتشار الذري.

تحقيق كثافة عالية

مع تقدم الانتشار، تندمج الجسيمات، وتنكمش المسام، ويصبح الجزء الكلي أكثر كثافة وقوة. بالنسبة لمواد مثل الزركونيا، غالبًا ما يكون الهدف هو تحقيق كثافة نهائية تزيد عن 99٪ من الحد الأقصى النظري، مما يضمن خصائص ميكانيكية فائقة.

لماذا تختلف درجة الحرارة بشكل كبير

لا يوجد درجة حرارة تلبيد عالمية لأن عملية الانتشار مرتبطة ارتباطًا وثيقًا بخصائص المادة نفسها، وأهمها نقطة انصهارها.

القاعدة العامة: نقطة الانصهار هي المفتاح

هناك مبدأ توجيهي موثوق به وهو أن درجة حرارة التلبيد التقليدية للمادة هي عادةً 50٪ إلى 80٪ من درجة حرارة الانصهار المطلقة (مقاسة بالكلفن). المواد ذات نقاط الانصهار العالية جدًا تتطلب درجات حرارة تلبيد عالية جدًا.

مثال: الزركونيا

الزركونيا لديها نقطة انصهار عالية للغاية تبلغ حوالي 2,715 درجة مئوية. تقع درجة حرارة التلبيد الشائعة البالغة حوالي 1,500 درجة مئوية في النطاق المتوقع تمامًا، مما يسمح بانتشار فعال دون خطر الانصهار.

مثال: المعادن مقابل السيراميك

يشرح هذا المبدأ الاختلافات الهائلة عبر فئات المواد. قد يتم تلبيد مسحوق سبائك الألومنيوم (نقطة الانصهار ~660 درجة مئوية) في درجات حرارة منخفضة تصل إلى 400-500 درجة مئوية، في حين أن السيراميك التقني يتطلب درجات حرارة تزيد بكثير عن 1,000 درجة مئوية.

فهم المفاضلات

يعد اختيار درجة حرارة التلبيد توازنًا بين العوامل المتنافسة. مجرد جعلها أكثر سخونة ليس دائمًا أفضل ويمكن أن يسبب مشاكل كبيرة.

درجة الحرارة مقابل الوقت

هناك علاقة عكسية بين درجة الحرارة والوقت. يمكنك أحيانًا تحقيق تكثيف مماثل عن طريق التلبيد عند درجة حرارة أقل لفترة أطول بكثير. يتم ذلك غالبًا لتوفير الطاقة أو للحصول على تحكم أدق في البنية المجهرية النهائية.

خطر نمو الحبوب

قد تؤدي درجة الحرارة أو الوقت المفرطان إلى نمو الحبوب، حيث تندمج الحبيبات البلورية الأصغر في حبيبات أكبر. في حين أن هذا يمكن أن يساعد في القضاء على الآثار الأخيرة للمسامية، فإن الحبوب الكبيرة بشكل مفرط يمكن أن تجعل المادة النهائية أكثر هشاشة وعرضة للكسر.

نقطة التحول الطوري

بالنسبة لمادة مثل الزركونيا، يعد الوصول إلى درجة حرارة التحول الطوري (~1,170 درجة مئوية) خطوة ضرورية، ولكنه غير كافٍ لتحقيق التكثيف الكامل. الانتشار الذري الكبير، الذي يتطلب درجة الحرارة الأعلى بكثير البالغة حوالي 1,500 درجة مئوية، هو ما يخلق حقًا جزءًا نهائيًا قويًا وكثيفًا.

كيفية تحديد درجة الحرارة المناسبة

تعتمد درجة حرارة التلبيد المثالية على هدفك النهائي بالكامل. ابدأ دائمًا بورقة البيانات الفنية لمورد المادة، ثم اضبط بناءً على هدفك المحدد.

- إذا كان تركيزك الأساسي هو أقصى قوة وكثافة: استهدف الطرف الأعلى من نطاق درجة حرارة التلبيد الموصى به لضمان أقصى قدر من اندماج الجسيمات وإزالة المسام.

- إذا كان تركيزك الأساسي هو التحكم في البنية المجهرية أو التكلفة: استكشف استخدام درجات حرارة أقل مقترنة بأوقات تثبيت أطول، ولكن تحقق من أنك لا تزال تحقق الحد الأدنى من الكثافة المطلوبة لتطبيقك.

في نهاية المطاف، درجة الحرارة هي الرافعة الأساسية التي يمكنك استخدامها للتحكم في الكثافة النهائية، وهيكل الحبوب، والأداء الميكانيكي للمكون الملبد.

جدول ملخص:

| المادة | نقطة الانصهار النموذجية | نطاق درجة حرارة التلبيد التقليدي |

|---|---|---|

| سيراميك الزركونيا | ~2,715 درجة مئوية | 1,450 درجة مئوية - 1,550 درجة مئوية |

| سبائك الألومنيوم | ~660 درجة مئوية | 400 درجة مئوية - 500 درجة مئوية |

| المبدأ التوجيهي العام | يعتمد على المادة | 50٪ - 80٪ من درجة حرارة الانصهار المطلقة (كلفن) |

حقق تحكمًا دقيقًا في الخصائص النهائية لمادتك.

درجة حرارة التلبيد الصحيحة ضرورية لتحقيق أقصى قدر من الكثافة والقوة والبنية المجهرية المطلوبة في أجزائك السيراميكية أو المعدنية. في KINTEK، نحن متخصصون في توفير أفران المختبرات عالية الأداء والدعم الخبير الذي تحتاجه لإتقان عملية التلبيد الخاصة بك.

تضمن معداتنا التحكم الدقيق في درجة الحرارة والتسخين الموحد الضروريين لنتائج عالية الجودة وقابلة للتكرار. دع خبرائنا يساعدونك في تحسين دورة التلبيد الخاصة بك لتحقيق أهداف المواد والتطبيق المحددة لديك.

اتصل بـ KINTEK اليوم لمناقشة احتياجات التلبيد في مختبرك واكتشاف الحل المناسب لك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

يسأل الناس أيضًا

- ما هي وظيفة نظام VHPS في سبائك CoCrFeNiMn؟ تحقيق كثافة قريبة من النظرية ونقاوة عالية

- كيف يساهم نظام البيئة الفراغية في عملية التلبيد بالضغط الساخن لـ B4C-CeB6؟ اكتشف أقصى كثافة للسيراميك

- ما هي المزايا الأساسية لاستخدام فرن التلبيد بالضغط الساخن الفراغي؟ زيادة الكثافة في سيراميك B4C-CeB6

- ما هي مزايا استخدام فرن الضغط الساخن الفراغي؟ تحقيق كثافة 98.9% في السيراميك الرقائقي Al2O3-TiC

- كيف يؤثر التحكم الدقيق في درجة الحرارة على سبائك FeCoCrNiMnTiC عالية الإنتروبيا؟ إتقان التطور المجهري