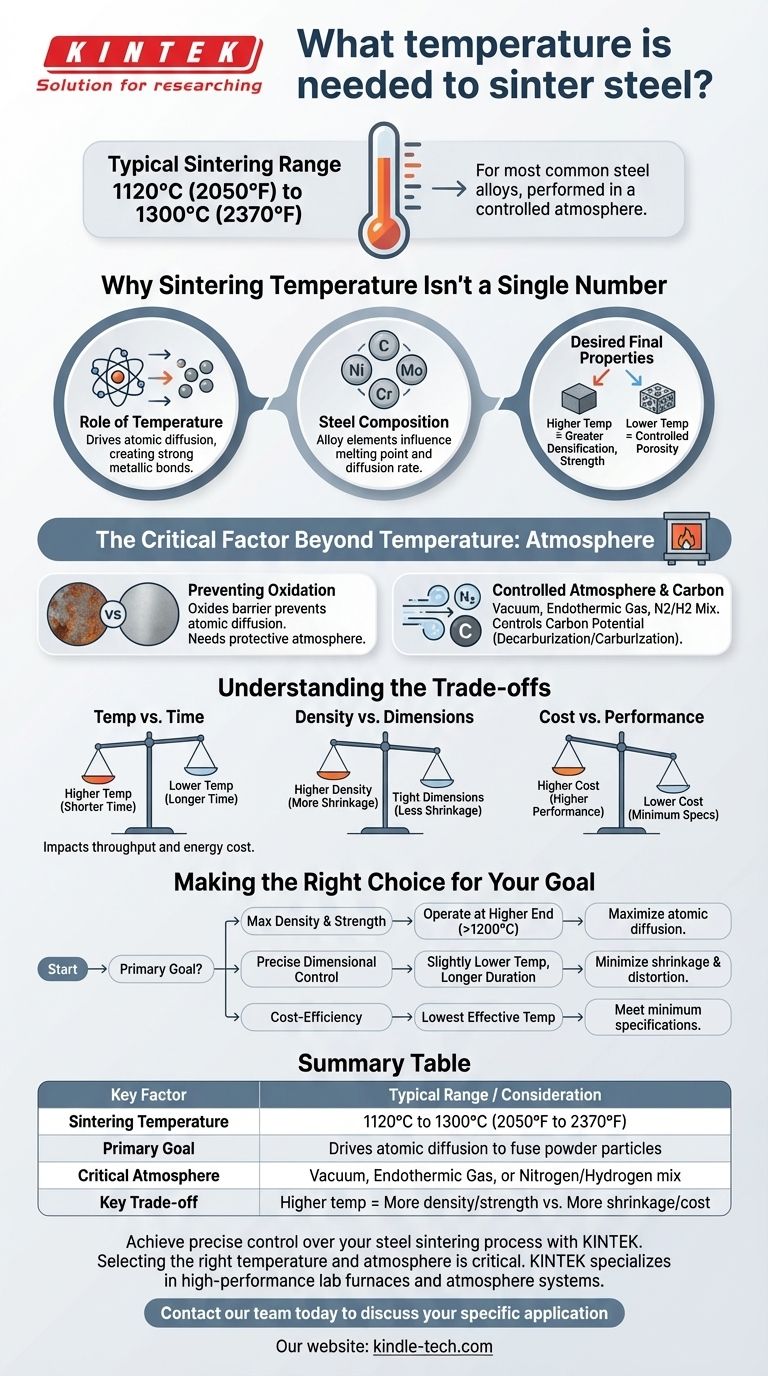

بالنسبة لمعظم سبائك الفولاذ الشائعة، يقع نطاق درجة حرارة التلبيد الضرورية بين 1120 درجة مئوية و 1300 درجة مئوية (حوالي 2050 درجة فهرنهايت إلى 2370 درجة فهرنهايت). تتم هذه العملية في جو متحكم فيه لمنع الأكسدة وضمان اندماج جزيئات المسحوق المعدني معًا بشكل صحيح.

درجة الحرارة المحددة لتلبيد الفولاذ ليست قيمة واحدة بل هي متغير عملية حاسم يجب تعديله بناءً على التركيب المحدد لسبائك الفولاذ، والكثافة النهائية المطلوبة، والخصائص الميكانيكية اللازمة للجزء.

لماذا لا تكون درجة حرارة التلبيد رقمًا واحدًا

يتطلب تلبيد مكون فولاذي بنجاح فهم التفاعل بين الحرارة وعلوم المواد والنتيجة المرجوة. درجة الحرارة هي أداة لتحقيق هدف معين، وليست الهدف بحد ذاته.

دور درجة الحرارة في التلبيد

الغرض الأساسي من الحرارة في التلبيد هو توفير طاقة حرارية كافية لدفع الانتشار الذري. تسمح هذه العملية للذرات بالتحرك بين أسطح جزيئات المسحوق الفردية، مما يخلق روابط معدنية قوية تدمج المسحوق المفكك في كتلة صلبة ومتماسكة.

تأثير تكوين الفولاذ

تحتوي سبائك الفولاذ المختلفة على عناصر متنوعة مثل الكربون والنيكل والموليبدينوم أو الكروم. تؤثر هذه العناصر بشكل مباشر على درجة انصهار المادة ومعدل الانتشار، وبالتالي تحدد درجة حرارة التلبيد المثالية. على سبيل المثال، السبائك ذات درجة الانصهار المنخفضة ستتطلب بطبيعة الحال درجة حرارة تلبيد أقل.

الخصائص النهائية المطلوبة

تؤثر درجة الحرارة النهائية بشكل مباشر على خصائص الجزء. تعزز درجات الحرارة الأعلى بشكل عام زيادة الكثافة، مما يؤدي إلى زيادة القوة والصلابة. ومع ذلك، يؤدي هذا أيضًا إلى مزيد من الانكماش ويمكن أن يخاطر بالتشوه. يمكن استخدام درجات حرارة أقل إذا كان مستوى معين من المسامية مقبولًا أو مرغوبًا فيه، كما هو الحال في المحامل ذاتية التشحيم.

العامل الحاسم وراء درجة الحرارة: الغلاف الجوي

مجرد تسخين مسحوق الفولاذ في الهواء لن ينجح. الغلاف الجوي داخل الفرن لا يقل أهمية عن درجة الحرارة نفسها.

منع الأكسدة

في درجات الحرارة العالية، يتفاعل الحديد الموجود في الفولاذ بقوة مع الأكسجين، مكونًا أكاسيد (صدأ) على أسطح الجسيمات. تعمل طبقة الأكسيد هذه كحاجز، يمنع الانتشار الذري اللازم للترابط المناسب.

الحاجة إلى غلاف جوي متحكم فيه

لمنع الأكسدة، يتم التلبيد في فراغ أو، الأكثر شيوعًا، في غلاف جوي واقٍ. يتكون هذا غالبًا من غاز داخلي الحرارة أو مزيج من النيتروجين والهيدروجين، والذي يزيل الأكسجين ويحمي سطح الجزء.

التحكم في محتوى الكربون

بالنسبة للصلب الكربوني، يجب أن يحتوي الغلاف الجوي للفرن أيضًا على إمكانية كربون مناسبة. يمكن للغلاف الجوي غير الصحيح إما تجريد الكربون من الفولاذ (نزع الكربنة)، مما يجعله أضعف، أو إضافة كربون زائد (كربنة)، مما يجعله هشًا.

فهم المفاضلات

يتضمن اختيار درجة حرارة التلبيد الموازنة بين العوامل المتنافسة. لا يوجد إعداد "أفضل" واحد، بل الإعداد الأمثل لتطبيق معين.

درجة الحرارة مقابل الوقت

يمكن غالبًا تحقيق مستوى مماثل من التلبيد باستخدام درجة حرارة أقل لفترة أطول أو درجة حرارة أعلى لفترة أقصر. يؤثر هذا المفاضلة على إنتاجية الفرن واستهلاك الطاقة والتكلفة التشغيلية الإجمالية.

الكثافة مقابل التحكم في الأبعاد

إن السعي لتحقيق أعلى كثافة ممكنة باستخدام درجات حرارة عالية جدًا يزيد من انكماش الجزء. يمكن أن يجعل هذا الحفاظ على تفاوتات أبعاد دقيقة على المكون النهائي أكثر صعوبة وقد يتطلب عمليات تحجيم ثانوية.

التكلفة مقابل الأداء

تتطلب درجات الحرارة الأعلى مزيدًا من الطاقة وقد تتطلب مواد صيانة وأفران أكثر تكلفة. يجب تبرير هذه التكلفة المتزايدة من خلال متطلبات أداء الجزء النهائي.

اتخاذ القرار الصحيح لهدفك

يتطلب اختيار درجة حرارة التلبيد الصحيحة تحديد هدفك الأساسي للمكون النهائي.

- إذا كان تركيزك الأساسي هو تحقيق أقصى قدر من الكثافة والقوة: قم بالتشغيل عند الطرف الأعلى لنطاق التلبيد الموصى به للمادة، وغالبًا ما يزيد عن 1200 درجة مئوية، لزيادة الانتشار الذري إلى أقصى حد.

- إذا كان تركيزك الأساسي هو الحفاظ على تحكم دقيق في الأبعاد: فكر في استخدام درجة حرارة أقل قليلاً لمدة أطول لتقليل الانكماش والتشوه المحتمل.

- إذا كان تركيزك الأساسي هو الكفاءة من حيث التكلفة للأجزاء غير الحرجة: قم بالتلبيد عند أدنى درجة حرارة فعالة تلبي بشكل موثوق الحد الأدنى من مواصفات الأداء والكثافة للتطبيق.

في النهاية، إتقان عملية التلبيد يدور حول التحكم الدقيق في هذه المتغيرات لإنتاج أجزاء تلبي باستمرار متطلباتها الهندسية.

جدول ملخص:

| العامل الرئيسي | النطاق النموذجي / الاعتبار |

|---|---|

| درجة حرارة التلبيد | 1120 درجة مئوية إلى 1300 درجة مئوية (2050 درجة فهرنهايت إلى 2370 درجة فهرنهايت) |

| الهدف الأساسي | يدفع الانتشار الذري لدمج جزيئات المسحوق |

| الغلاف الجوي الحاسم | فراغ، غاز داخلي الحرارة، أو مزيج من النيتروجين/الهيدروجين |

| المفاضلة الرئيسية | درجة حرارة أعلى = كثافة/قوة أكبر مقابل انكماش/تكلفة أكبر |

احصل على تحكم دقيق في عملية تلبيد الفولاذ الخاصة بك مع KINTEK.

يعد اختيار درجة الحرارة والغلاف الجوي المناسبين أمرًا بالغ الأهمية لتحقيق الكثافة والقوة والدقة البعدية المطلوبة في مكونات الفولاذ الملبد لديك. تتخصص KINTEK في أفران المختبرات عالية الأداء وأنظمة الغلاف الجوي المصممة للمتطلبات الدقيقة لتلبيد المساحيق المعدنية.

يمكن لخبرائنا مساعدتك في تحسين معلمات التلبيد الخاصة بك لتحقيق التوازن بين الأداء والتكلفة والإنتاجية. سواء كنت بحاجة إلى أقصى قدر من القوة أو تحكم دقيق في الأبعاد، فلدينا المعدات والمعرفة لدعم أهدافك.

هل أنت مستعد لتحسين نتائج التلبيد لديك؟ اتصل بفريقنا اليوم لمناقشة تطبيقك المحدد واكتشاف الحل المناسب لمختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

- فرن جو متحكم فيه بدرجة حرارة 1700 درجة مئوية فرن جو خامل نيتروجين

- فرن جو متحكم فيه بدرجة حرارة 1400 درجة مئوية مع غاز النيتروجين والجو الخامل

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

يسأل الناس أيضًا

- كيف تنظف أنبوب فرن أنبوبي؟ دليل خطوة بخطوة للتنظيف الآمن والفعال

- ما هي مزايا استخدام بطانة من الألومينا في فرن أنبوبي لمحاكاة تآكل احتراق الكتلة الحيوية؟

- لماذا يلزم وجود بطانة من الألومينا عالية النقاء لأفران الأنابيب ذات درجات الحرارة العالية؟ ضمان دقة أبحاث الكتلة الحيوية

- ما هي الاحتياطات الواجب اتخاذها عند استخدام فرن أنبوبي؟ ضمان معالجة آمنة وفعالة لدرجات الحرارة العالية

- كيف تعمل فرن الأنبوب؟ إتقان التحكم الدقيق في درجة الحرارة والجو المحيط