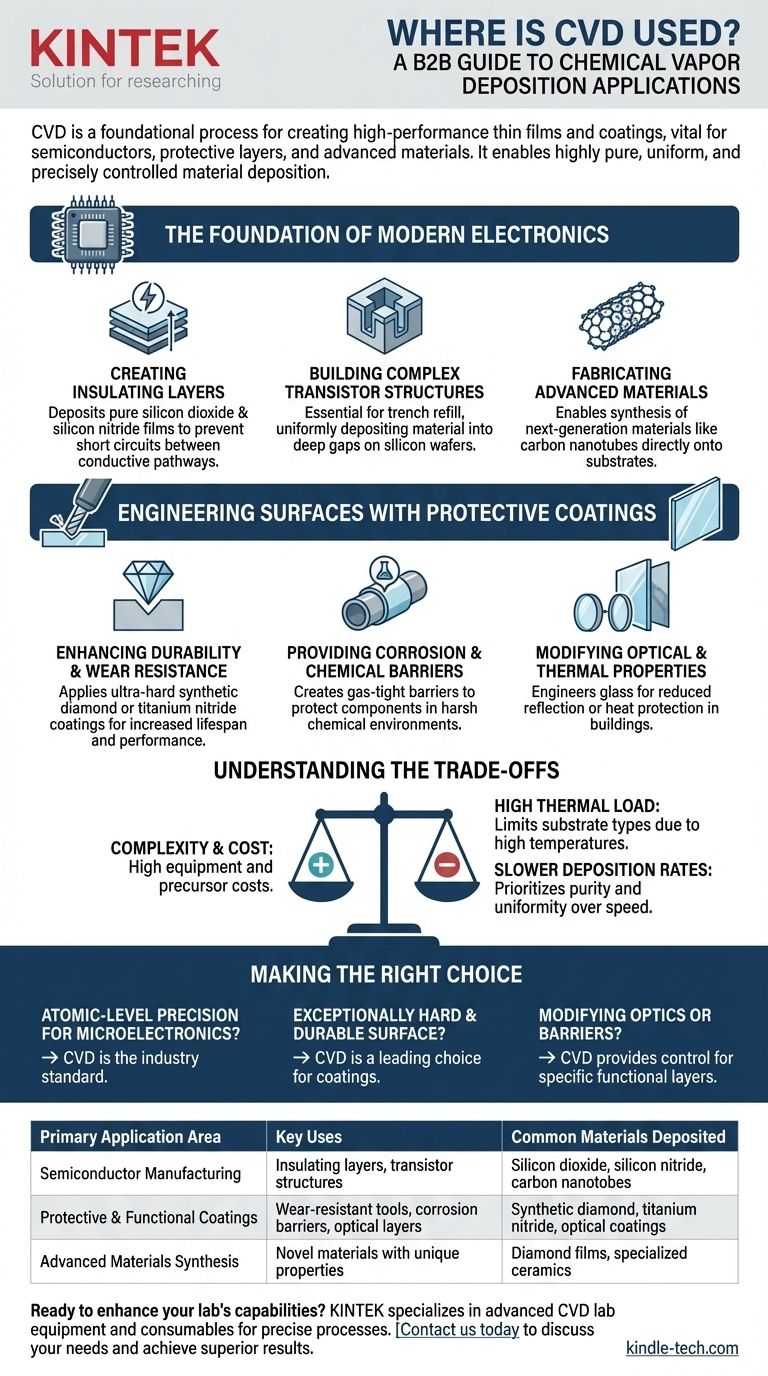

في جوهره، الترسيب الكيميائي للبخار (CVD) هو عملية تصنيع أساسية تستخدم لإنشاء أغشية وطلاءات رقيقة عالية الأداء. ويستخدم بشكل بارز في صناعة أشباه الموصلات لتصنيع الرقائق الدقيقة، ولكن تطبيقاته تمتد إلى إنشاء طلاءات واقية متينة للأدوات والزجاج، وطبقات بصرية متقدمة، وحتى تصنيع مواد جديدة مثل الماس الصناعي.

الترسيب الكيميائي للبخار ليس مجرد تطبيق واحد؛ بل هو منصة تكنولوجية متعددة الاستخدامات. تكمن قيمته الأساسية في قدرته على ترسيب طبقات من المواد عالية النقاء والموحدة والمتحكم فيها بدقة على ركيزة، مما يتيح خصائص يستحيل تحقيقها بوسائل أخرى.

أساس الإلكترونيات الحديثة

تعتمد صناعة أشباه الموصلات بشكل كبير على الترسيب الكيميائي للبخار (CVD) لبناء الهياكل المجهرية متعددة الطبقات التي تشكل الدوائر المتكاملة. وبدونها، لن تكون الحوسبة الحديثة موجودة.

إنشاء طبقات عازلة وعازلة للكهرباء

في الرقاقة الدقيقة، يتم تجميع مليارات الترانزستورات معًا. ويستخدم الترسيب الكيميائي للبخار لترسيب طبقات رقيقة للغاية ونقية من المواد العازلة مثل ثاني أكسيد السيليكون و نيتريد السيليكون. تمنع هذه الأغشية حدوث "دوائر قصر" كهربائية بين المسارات الموصلة المختلفة.

بناء هياكل ترانزستور معقدة

تتضمن تصميمات الرقائق الحديثة ميزات ثلاثية الأبعاد معقدة. يعد الترسيب الكيميائي للبخار ضروريًا لعمليات مثل إعادة ملء الخنادق، حيث يقوم بترسيب المواد بشكل موحد في الفجوات العميقة والضيقة على رقاقة السيليكون، مكونًا أجزاء حاسمة من بنية الترانزستور.

تصنيع المواد المتقدمة

تسمح دقة الترسيب الكيميائي للبخار بتصنيع مواد الجيل التالي مباشرة على الركيزة. ومن الأمثلة الرئيسية النمو المتحكم فيه لأنابيب الكربون النانوية، التي تتمتع بخصائص كهربائية وميكانيكية فريدة مع إمكانات للإلكترونيات المستقبلية.

هندسة الأسطح بالطلاءات الواقية

بعيدًا عن الإلكترونيات، يعد الترسيب الكيميائي للبخار طريقة سائدة لتغيير خصائص سطح المادة بشكل أساسي، مما يجعلها أقوى أو أكثر مرونة أو مختلفة وظيفيًا.

تعزيز المتانة ومقاومة التآكل

يستخدم الترسيب الكيميائي للبخار لتطبيق طلاءات فائقة الصلابة، مثل الألماس الصناعي أو نيتريد التيتانيوم، على أدوات القطع وريش الحفر والمكونات الصناعية. وهذا يزيد بشكل كبير من عمرها وأدائها من خلال توفير مقاومة استثنائية للتآكل.

توفير حواجز ضد التآكل والمواد الكيميائية

يمكن لطبقة رقيقة وكثيفة يتم ترسيبها بواسطة الترسيب الكيميائي للبخار أن تخلق حاجزًا محكمًا للغاز تمامًا. وهذا يحمي المكونات الحساسة من التآكل ويستخدم في الصناعة الكيميائية لتبطين المفاعلات أو الأنابيب، مما يمنع التدهور بسبب المواد القاسية.

تعديل الخصائص البصرية والحرارية

يمكن هندسة خصائص الزجاج بدقة باستخدام الترسيب الكيميائي للبخار. ويشمل ذلك تطبيق طلاءات بصرية على العدسات لتقليل الانعكاس أو ترسيب طبقات حماية حرارية على الزجاج المعماري لتحسين كفاءة الطاقة في المباني.

فهم المفاضلات

على الرغم من قوته الهائلة، فإن الترسيب الكيميائي للبخار هو عملية متخصصة ذات تعقيدات وقيود متأصلة تجعله مناسبًا للتطبيقات عالية القيمة.

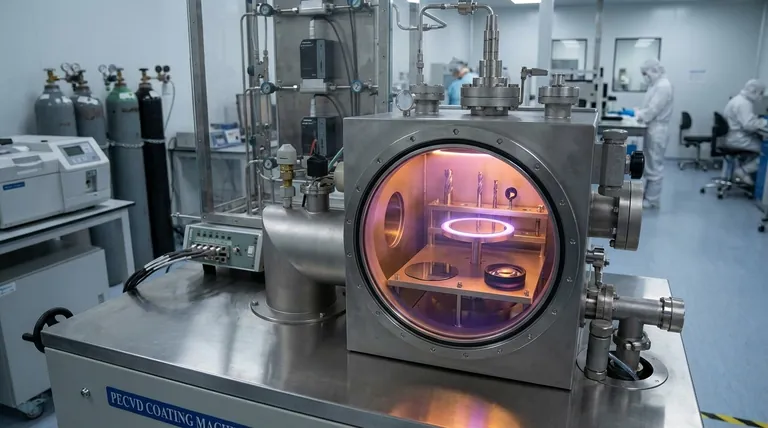

تعقيد العملية والتكلفة

يتطلب الترسيب الكيميائي للبخار حجرة تفريغ، ودرجات حرارة عالية، ونظامًا معقدًا للتحكم في تدفق الغازات المتفاعلة. تمثل هذه المعدات استثمارًا رأسماليًا كبيرًا، كما أن غازات السلائف نفسها يمكن أن تكون باهظة الثمن وخطرة.

الحمل الحراري العالي

تتطلب العملية عادةً تسخين الركيزة إلى درجات حرارة عالية لدفع التفاعل الكيميائي. وهذا يمكن أن يحد من أنواع المواد التي يمكن طلائها، حيث قد لا تتمكن بعض الركائز من تحمل الحرارة دون تشوه أو ذوبان.

معدلات ترسيب أبطأ

مقارنة ببعض الطرق الأخرى مثل الترسيب الفيزيائي للبخار (PVD)، يمكن أن يكون معدل ترسيب المواد في الترسيب الكيميائي للبخار أبطأ. يتم اختياره عندما تكون نقاوة وكثافة وتوحيد الفيلم أكثر أهمية من السرعة الخام.

اتخاذ الخيار الصحيح لتطبيقك

يتم تحديد قرار استخدام الترسيب الكيميائي للبخار من خلال الحاجة إلى الأداء الذي يبرر تعقيد العملية.

- إذا كان تركيزك الأساسي هو الدقة على المستوى الذري للإلكترونيات الدقيقة: يعد الترسيب الكيميائي للبخار المعيار الصناعي غير القابل للتفاوض لإنشاء أغشية عازلة وبناء ترانزستورات.

- إذا كان تركيزك الأساسي هو إنشاء سطح صلب ومتين بشكل استثنائي: يعد الترسيب الكيميائي للبخار خيارًا رائدًا لطلاء الأدوات والمكونات عالية التآكل بمواد مثل الألماس الصناعي.

- إذا كان تركيزك الأساسي هو تعديل خصائص السطح للبصريات أو الحواجز: يوفر الترسيب الكيميائي للبخار التحكم اللازم لإنشاء طبقات وظيفية محددة للغاية للزجاج والمعالجة الكيميائية والخلايا الكهروضوئية.

في نهاية المطاف، يعد الترسيب الكيميائي للبخار تقنية تمكينية حاسمة وراء العديد من المواد ذات الأداء الأعلى التي تحدد عالمنا الحديث.

جدول ملخص:

| مجال التطبيق الأساسي | الاستخدامات الرئيسية | المواد الشائعة المترسبة |

|---|---|---|

| تصنيع أشباه الموصلات | الطبقات العازلة، هياكل الترانزستور، المواد المتقدمة | ثاني أكسيد السيليكون، نيتريد السيليكون، أنابيب الكربون النانوية |

| الطلاءات الواقية والوظيفية | الأدوات المقاومة للتآكل، حواجز التآكل، الطبقات البصرية | الألماس الصناعي، نيتريد التيتانيوم، الطلاءات البصرية |

| تخليق المواد المتقدمة | إنشاء مواد جديدة بخصائص فريدة | أفلام الألماس، السيراميك المتخصص |

هل أنت مستعد لتعزيز قدرات مختبرك بأغشية رقيقة عالية الأداء؟ تتخصص KINTEK في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية المصممة خصيصًا لعمليات الترسيب الكيميائي للبخار (CVD) الدقيقة. سواء كنت في مجال أبحاث أشباه الموصلات، أو علم المواد، أو هندسة الأسطح، فإن حلولنا توفر النقاء والتوحيد والتحكم الذي تتطلبه أعمالك. اتصل بنا اليوم لمناقشة كيف يمكننا دعم احتياجات مختبرك المحددة ومساعدتك في تحقيق نتائج فائقة.

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

يسأل الناس أيضًا

- هل يمكن لـ PECVD المُرَسَّب بالبلازما أن يرسب المعادن؟ لماذا نادرًا ما يُستخدم ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) لترسيب المعادن

- لماذا تعتبر شبكة المطابقة ضرورية في تقنية ترسيب البخار المعزز بالبلازما بالترددات الراديوية (RF-PECVD) لأفلام السيليكون؟ ضمان استقرار البلازما والترسيب الموحد

- كيف يتم ترسيب الأغشية الرقيقة؟ دليل لطرق PVD مقابل CVD لتطبيقك

- ما الفرق بين PECVD و APCVD؟ اختر طريقة CVD المناسبة لتطبيقك

- ما هو الفرق بين ترسيب البخار الكيميائي بالبلازما (plasma CVD) وترسيب البخار الكيميائي الحراري (thermal CVD)؟ اختر الطريقة المناسبة للركيزة الخاصة بك