لإنتاج درجات حرارة عالية، يجب أن تبحث عن معدات متخصصة مثل أفران الأنبوب ذات درجات الحرارة العالية، والتي يمكن أن تصل إلى 1600 درجة مئوية. كل من أفران الأنبوب والأفران الصندوقية هي تكوينات شائعة مصممة للتطبيقات ذات درجات الحرارة العالية عبر مختلف الصناعات.

الرؤية الحاسمة ليست مجرد العثور على الفرن ذي أعلى تصنيف لدرجة الحرارة، بل اختيار تصميم - أنبوبي أو صندوقي، دفعي أو مستمر، ومع أو بدون تحكم في الجو - يتطابق تمامًا مع متطلبات عملية المعالجة الحرارية المحددة لديك.

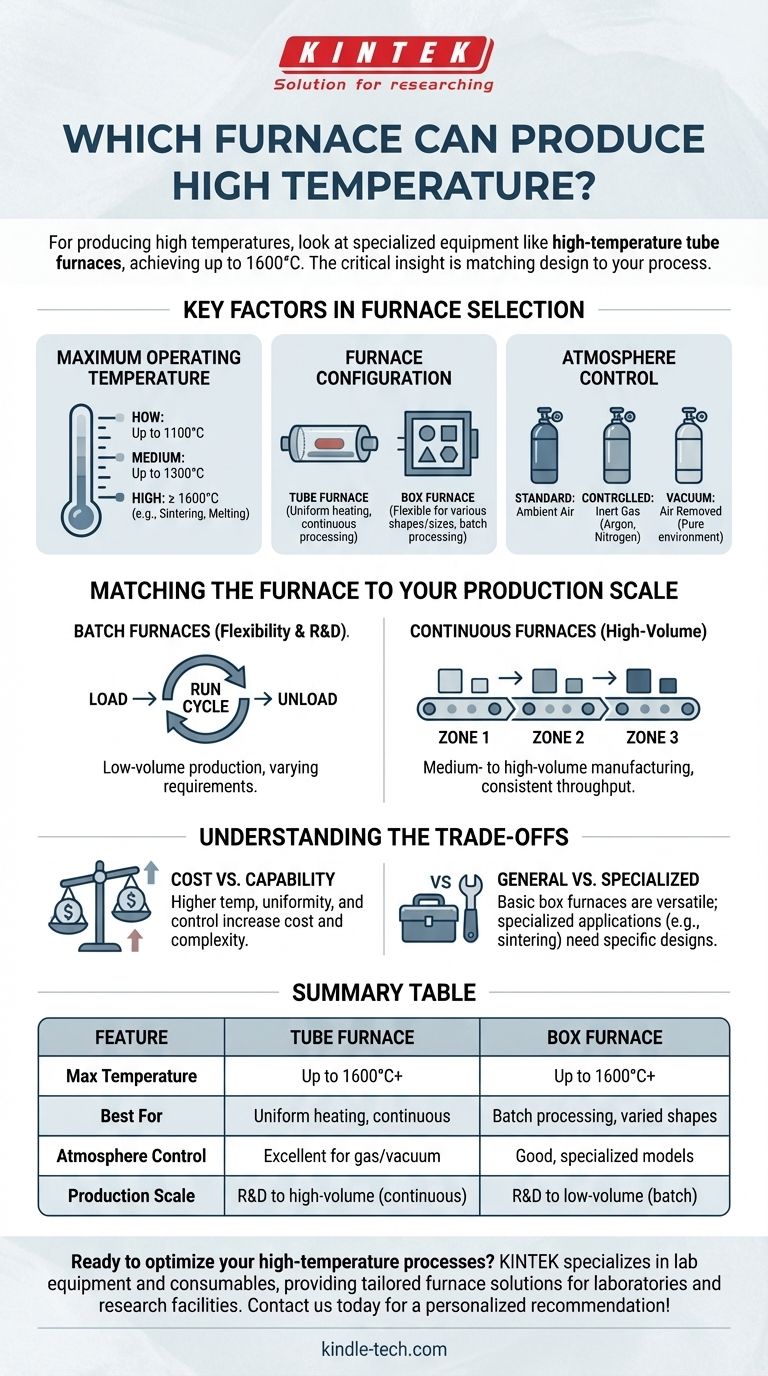

العوامل الرئيسية في اختيار فرن درجات الحرارة العالية

مصطلح "درجة الحرارة العالية" نسبي. يتم تعريف الفرن المناسب بقدرته على تلبية المتطلبات الدقيقة لتطبيق معين، بدءًا من أقصى درجة حرارة له وحتى البيئة التي ينشئها.

أقصى درجة حرارة تشغيل

غالبًا ما يتم تصنيف الأفران حسب قدراتها الحرارية. تشير المراجع إلى مستويات واضحة، وهو أمر شائع في البيئات الصناعية والمختبرية.

عادةً ما يعمل فرن درجات الحرارة المنخفضة حتى 1100 درجة مئوية. يمكن لـ فرن درجات الحرارة المتوسطة الوصول إلى 1300 درجة مئوية.

للعمليات الأكثر تطلبًا مثل تكليس السيراميك المتقدم أو صهر سبائك معينة، يلزم وجود فرن درجات حرارة عالية قادر على الوصول إلى 1600 درجة مئوية أو أكثر.

تكوين الفرن: أنبوب مقابل صندوق

الشكل المادي لحجرة الفرن هو خيار تصميم أساسي يحدد استخدامه.

يتميز الفرن الأنبوبي بحجرة أسطوانية، وهو مثالي للعمليات التي تتطلب تجانسًا استثنائيًا لدرجة الحرارة أو للمعالجة المستمرة للمواد التي يمكن أن تمر عبر الأنبوب.

يحتوي الفرن الصندوقي (المعروف أيضًا باسم الفرن الصندوقي المغلق) على حجرة مربعة أو مستطيلة، مما يوفر مرونة أكبر لتسخين الأجسام ذات الأشكال والأحجام المختلفة في دفعة واحدة.

التحكم في الجو

تكون العديد من عمليات درجات الحرارة العالية حساسة لوجود الأكسجين أو الغازات التفاعلية الأخرى. هذا هو المكان الذي يصبح فيه التحكم في الجو ضروريًا.

يعمل الفرن القياسي في الهواء المحيط. هذا كافٍ للعديد من المعالجات الحرارية الأساسية.

يسمح لك الفرن ذو الجو المتحكم فيه بإدخال غازات خاملة محددة، مثل الأرجون أو النيتروجين، لمنع الأكسدة. الفرن الفراغي يزيل الهواء تمامًا، مما يخلق بيئة نقية للمواد الأكثر حساسية.

مواءمة الفرن مع حجم إنتاجك

يعتمد الاختيار بين نظام الدفعة أو النظام المستمر بالكامل على حجم إنتاجك وتدفق العملية. يؤدي الاختيار غير الصحيح هنا إلى عدم كفاءة كبيرة.

أفران الدفعات للمرونة والبحث والتطوير

للإنتاج منخفض الحجم، والبحث والتطوير، أو العمليات ذات المتطلبات المتغيرة، يعد الفرن الدفعي هو المعيار.

تقوم بتحميل المادة، وتشغيل دورة التسخين، وتفريغها. يتم استخدام كل من الأفران الصندوقية والأفران الأنبوبية في تكوينات الدفعات.

الأفران المستمرة للإنتاج عالي الحجم

للتصنيع متوسط إلى عالي الحجم، يعد الفرن المستمر ضروريًا لضمان إنتاجية متسقة.

في هذه الأنظمة، تتحرك المواد عبر مناطق درجات حرارة مختلفة على ناقل أو عن طريق الدفع عبر أنبوب طويل، مما يؤدي إلى تبسيط عملية المعالجة الحرارية في خط الإنتاج الرئيسي.

فهم المفاضلات

يتضمن اختيار الفرن الموازنة بين القدرة والتكلفة والتعقيد. غالبًا ما يعني الأداء الأعلى في مجال واحد تنازلًا في مجال آخر.

التكلفة مقابل القدرة

مع زيادة الحد الأقصى لدرجة الحرارة، ودرجة تجانس درجة الحرارة، ومستوى التحكم في الجو، تزداد أيضًا تكلفة وتعقيد الفرن. يعد الفرن الفراغي عالي الأداء القادر على الوصول إلى 1600 درجة مئوية استثمارًا أكبر بكثير من فرن صندوقي بسيط يعمل في جو الهواء.

الغرض العام مقابل التطبيق المتخصص

الفرن الصندوقي الأساسي هو أداة عمل متعددة الاستخدامات للمعالجة الحرارية للأغراض العامة. ومع ذلك، غالبًا ما تتطلب العمليات مثل حرق المادة الرابطة، أو التكليس، أو اللحام، أفرانًا متخصصة للغاية مصممة لإدارة الملوثات وتوفير ظروف حرارية وجوية دقيقة.

اتخاذ الخيار الصحيح لعمليتك

لاختيار الفرن الصحيح، ابدأ بتحديد المتطلبات غير القابلة للتفاوض لعمليتك.

- إذا كان تركيزك الأساسي هو البحث واختبار المواد: يوفر الفرن الصندوقي أو الأنبوبي متعدد الاستخدامات مع تحكم دقيق في درجة الحرارة والجو أكبر قدر من المرونة.

- إذا كان تركيزك الأساسي هو الإنتاج المتسق منخفض الحجم: يوفر الفرن الدفعي المصمم خصيصًا لعمليتك (مثل التلدين، المعالجة) أفضل توازن بين الأداء والتكلفة.

- إذا كان تركيزك الأساسي هو التصنيع عالي الحجم: يعد الفرن المستمر المدمج في خط الإنتاج الخاص بك هو الطريقة الوحيدة لتحقيق النطاق والكفاءة اللازمين.

في النهاية، يتعلق اختيار الفرن المناسب بمواءمة قدراته التقنية مع المتطلبات المحددة لهدف المعالجة الحرارية الخاص بك.

جدول الملخص:

| الميزة | الفرن الأنبوبي | الفرن الصندوقي |

|---|---|---|

| الحد الأقصى لدرجة الحرارة | تصل إلى 1600 درجة مئوية+ | تصل إلى 1600 درجة مئوية+ |

| الأفضل لـ | التسخين الموحد، المعالجة المستمرة | المعالجة الدفعية، أشكال العينات المتنوعة |

| التحكم في الجو | ممتاز للبيئات الغازية/الفراغية | جيد، مع توفر نماذج متخصصة |

| حجم الإنتاج | البحث والتطوير إلى حجم كبير (مستمر) | البحث والتطوير إلى حجم منخفض (دفعي) |

هل أنت مستعد لتحسين عمليات درجات الحرارة العالية لديك؟ تتخصص KINTEK في المعدات والمواد الاستهلاكية للمختبرات، حيث توفر حلول أفران مخصصة للمختبرات ومرافق الأبحاث. سواء كنت بحاجة إلى تحكم دقيق في درجة الحرارة، أو إدارة الجو، أو أنظمة إنتاج قابلة للتطوير، سيساعدك خبراؤنا في اختيار الفرن المثالي لتطبيقك المحدد. اتصل بنا اليوم لمناقشة متطلباتك والحصول على توصية شخصية!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي عالي الضغط للمختبرات

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

- فرن أنبوبي معملي عمودي

يسأل الناس أيضًا

- ما هي عملية التلبيد؟ إنشاء أجزاء قوية ومعقدة من المسحوق

- كيف تؤثر أفران التفريغ على النشاط النهائي لمُحفزات سيانيد المعادن المزدوجة (DMC) في تخليق بولي إبسيلون-كابرولاكتون (PCL) بوليول؟

- ما هي استخدامات أفران التفريغ؟ افتح العنان لأقصى درجات نقاء المواد وأدائها

- كيف يؤثر الفراغ على درجة الحرارة؟ التحكم في انتقال الحرارة للحصول على نتائج مختبرية فائقة

- ما هي متطلبات التحكم المحددة لأفران التسخين في عملية الاختزال المباشر للحديد (DRI) ذات الإصلاح الصفري؟ قم بتحسين إدارة الحرارة لديك

- ما هي التغييرات التي تحدث في عملية التلدين؟ دليل للمراحل المجهرية الرئيسية الثلاث

- ما هي المواد المستخدمة في فرن القوس الكهربائي؟ دليل للخردة والأقطاب الكهربائية والمواد المقاومة للحرارة

- كيف يؤثر فرن التلبيد ذو درجة الحرارة العالية على الخصائص النهائية للأواني الخزفية القائمة على الألومنيوم؟