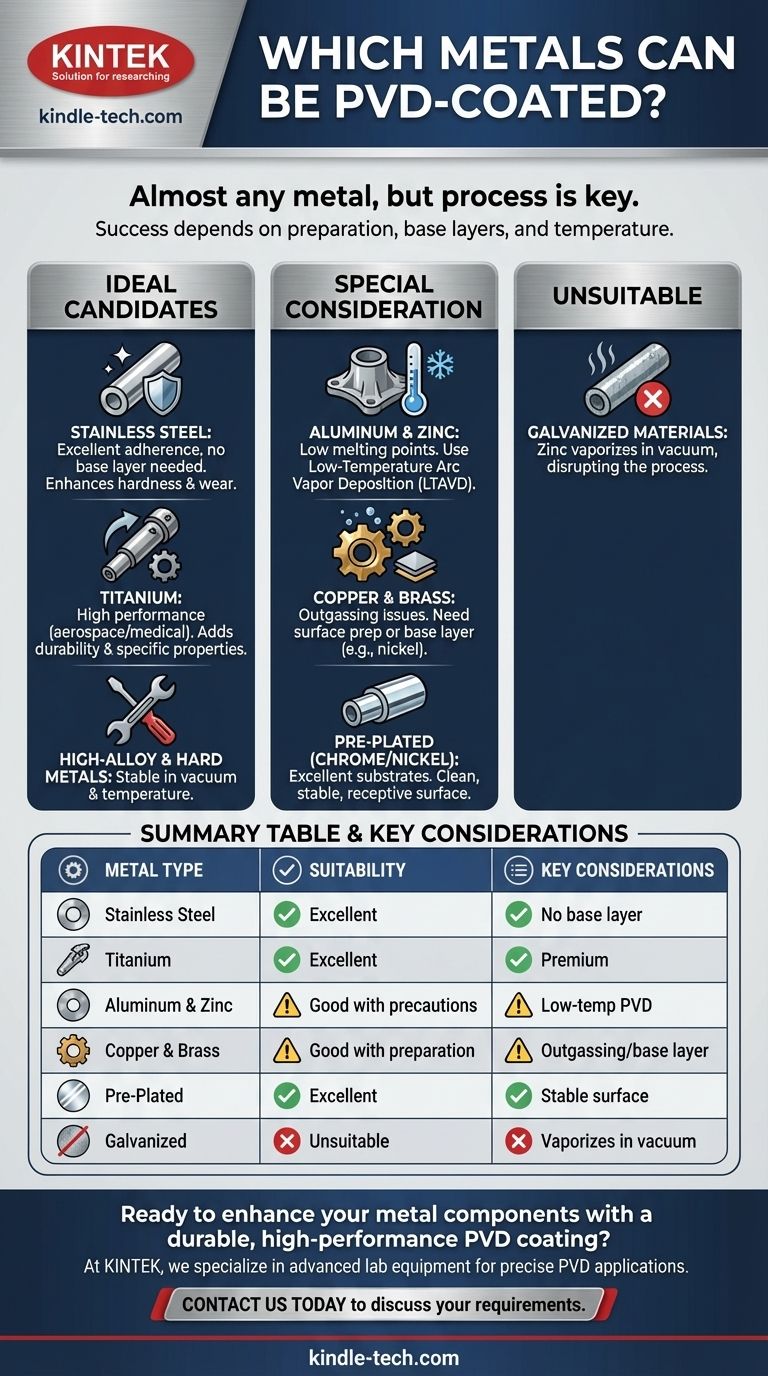

باختصار، يمكن طلاء أي معدن تقريبًا بتقنية PVD. قائمة المواد المناسبة واسعة، وتشمل جميع عائلات الفولاذ والتيتانيوم والألومنيوم والنحاس وسبائكها. حتى المنتجات المطلية بالكروم أو النيكل سابقًا تعمل كركائز ممتازة لطلاء الترسيب الفيزيائي للبخار (PVD).

الخلاصة الأساسية ليست أي المعادن يمكن طلاؤها، بل كيف تملي خصائص معدن معين العملية. يعتمد النجاح في PVD كليًا على اختيار التحضير الصحيح، والطبقات الأساسية المحتملة، ودرجة حرارة الطلاء لركيزة المعدن المختارة.

المرشحون المثاليون لطلاء PVD

بعض المعادن مناسبة بطبيعتها لعملية PVD نظرًا لاستقرارها وخصائص سطحها. تتطلب هذه المواد عادةً تحضيرًا أقل وتنتج نتائج موثوقة للغاية.

الفولاذ المقاوم للصدأ: المثال الأبرز

يعد الفولاذ المقاوم للصدأ أحد أكثر المواد فائدة لطلاء PVD. يوفر سطحه التصاقًا ممتازًا لمواد الطلاء دون الحاجة إلى طبقة وسيطة.

نظرًا لأنه متين بالفعل ومقاوم للتآكل، فإن طلاء PVD يعزز بشكل أساسي صلابة سطحه ومقاومته للتآكل ومظهره الجمالي، مما يجعله خيارًا اقتصاديًا سليمًا.

التيتانيوم: لتطبيقات الأداء العالي

يعد التيتانيوم خيارًا شائعًا آخر، خاصة في صناعات الطيران والطب حيث الأداء العالي غير قابل للتفاوض.

قوته المتأصلة ووزنه الخفيف ومقاومته للتآكل تجعله ركيزة ممتازة. تُستخدم طلاءات PVD لحمايته بشكل أكبر من التآكل ولتحقيق خصائص سطحية أو ألوان محددة.

معادن أخرى مناسبة تمامًا

تعد مواد مثل الفولاذ عالي السبائك، والفولاذ عالي السرعة، والمعادن الصلبة الأخرى مرشحات ممتازة أيضًا. إنها مستقرة في بيئة الفراغ وعند درجات الحرارة المطلوبة لعمليات PVD القياسية.

طلاء المعادن التي تتطلب اعتبارًا خاصًا

بينما تتوافق معظم المعادن، تتطلب بعضها تقنيات محددة أو خطوات تحضيرية لضمان طلاء عالي الجودة ومتين. تجاهل هذه المتطلبات هو سبب شائع للفشل.

الألومنيوم والزنك: الحاجة إلى درجات حرارة منخفضة

الركائز مثل الألومنيوم ومسبوكات الزنك لديها نقاط انصهار أقل ولا يمكنها تحمل حرارة عمليات PVD التقليدية.

بالنسبة لهذه المواد، تعد تقنية متخصصة تسمى الترسيب بالتبخير القوسي بدرجة حرارة منخفضة (LTAVD) ضرورية لتطبيق الطلاء دون إتلاف الجزء أو تشويهه.

النحاس والبرونز: أهمية التحضير

يمكن طلاء النحاس والبرونز بنجاح، لكنهما أكثر تحديًا. يمكن لهذه المعادن إطلاق كميات ضئيلة من الغاز في غرفة التفريغ، وهي عملية تُعرف باسم إطلاق الغازات، والتي يمكن أن تتداخل مع التصاق الطلاء.

غالبًا ما يكون التحضير الصحيح للسطح أو تطبيق طبقة أساسية، مثل النيكل، مطلوبًا لإنشاء أساس مستقر لطلاء PVD ومنع التآكل المستقبلي.

الأسطح المطلية مسبقًا (الكروم والنيكل)

الأجزاء التي تم طلاؤها بالفعل بـ الكروم أو النيكل هي ركائز ممتازة لـ PVD. توفر الطبقة المطلية سطحًا نظيفًا ومستقرًا ومتقبلاً للغاية لربط طلاء PVD به.

فهم المخاطر والقيود

لا تتعلق التحديات الأساسية في طلاء PVD بالمعدن نفسه، بل بكيفية تصرفه تحت التفريغ والحرارة. فهم هذه القيود هو المفتاح لتجنب الأخطاء المكلفة.

مشكلة إطلاق الغازات

تتم عملية PVD في غرفة تفريغ عالية. يمكن لبعض المواد، وخاصة المسامية أو غير المعالجة مثل النحاس الخام، أن تحبس الغازات الجوية التي يتم إطلاقها تحت التفريغ. يؤدي هذا الإطلاق الغازي إلى تعطيل عملية الطلاء، مما يؤدي إلى ضعف الالتصاق والعيوب.

لماذا المواد المجلفنة غير مناسبة

تُغطى المواد المجلفنة بطبقة من الزنك للحماية من التآكل. يتمتع الزنك بضغط بخار عالٍ، مما يعني أنه يتحول إلى غاز بسهولة شديدة داخل غرفة التفريغ. وهذا يجعل الأجزاء المجلفنة غير متوافقة بشكل أساسي مع عملية PVD.

ضرورة الطبقات الأساسية

بالنسبة لبعض المعادن، قد لا يلتصق طلاء PVD المطبق مباشرة على السطح جيدًا أو يوفر مقاومة كافية للتآكل. في هذه الحالات، يتم تطبيق طبقة أساسية وسيطة من النيكل أو الكروم أولاً، مما يضيف خطوة وتكلفة إلى العملية الإجمالية.

اتخاذ الخيار الصحيح لمشروعك

يجب أن يسترشد اختيارك لركيزة المعدن بمتطلبات أداء مشروعك وميزانيته وأهدافه الجمالية.

- إذا كان تركيزك الأساسي على البساطة والفعالية من حيث التكلفة: اختر الفولاذ المقاوم للصدأ، لأنه لا يتطلب طبقة أساسية ويوفر تشطيبًا ممتازًا ومتينًا.

- إذا كان تركيزك الأساسي على الأداء العالي والوزن المنخفض: استخدم التيتانيوم، مع الأخذ في الاعتبار أنه مادة ممتازة للتطبيقات المتطلبة.

- إذا كنت تعمل بمعادن حساسة للحرارة مثل الألومنيوم أو الزنك: تأكد من أن مزود PVD الخاص بك يستخدم عملية متخصصة بدرجة حرارة منخفضة لتجنب إتلاف الجزء.

- إذا كنت تخطط لاستخدام النحاس أو البرونز: ضع في الاعتبار الحاجة إلى تحضير دقيق للسطح وطبقة أساسية محتملة لضمان التصاق الطلاء واستقراره على المدى الطويل.

في النهاية، تبدأ نتيجة PVD الناجحة باختيار مستنير للمعدن الأساسي.

جدول الملخص:

| نوع المعدن | مدى ملاءمته لـ PVD | اعتبارات رئيسية |

|---|---|---|

| الفولاذ المقاوم للصدأ | ممتاز | لا حاجة لطبقة أساسية؛ مثالي للصلابة ومقاومة التآكل. |

| التيتانيوم | ممتاز | خيار ممتاز لتطبيقات الفضاء/الطبية؛ يعزز المتانة. |

| الألومنيوم والزنك | جيد (مع احتياطات) | يتطلب PVD بدرجة حرارة منخفضة (LTAVD) لتجنب التلف. |

| النحاس والبرونز | جيد (مع التحضير) | عرضة لإطلاق الغازات؛ قد يحتاج إلى طبقة أساسية من النيكل. |

| المطلي مسبقًا (الكروم/النيكل) | ممتاز | سطح مستقر؛ يتطلب الحد الأدنى من التحضير. |

| المواد المجلفنة | غير مناسب | يتبخر الزنك في الفراغ، مما يعطل عملية الطلاء. |

هل أنت مستعد لتعزيز مكوناتك المعدنية بطلاء PVD متين وعالي الأداء؟

في KINTEK، نحن متخصصون في توفير معدات ومواد استهلاكية مخبرية متطورة لتطبيقات PVD الدقيقة. سواء كنت تعمل بالفولاذ المقاوم للصدأ أو التيتانيوم أو المعادن الحساسة للحرارة مثل الألومنيوم، فإن خبرتنا تضمن التصاقًا مثاليًا للطلاء ومقاومة للتآكل ونتائج جمالية.

دعنا نساعدك في اختيار الركيزة والعملية المناسبة لاحتياجات مشروعك. اتصل بنا اليوم لمناقشة متطلباتك المحددة وتحقيق أداء سطحي فائق!

دليل مرئي

المنتجات ذات الصلة

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- معقم مختبر معقم بالبخار معقم بالشفط النبضي معقم بالرفع

- مواد الماس المطعمة بالبورون بتقنية الترسيب الكيميائي للبخار (CVD)

يسأل الناس أيضًا

- هل التذرير (Sputtering) هو ترسيب فيزيائي للبخار (PVD)؟ اكتشف تقنية الطلاء الأساسية لمختبرك

- كيف تنمو الماسات المصنوعة بتقنية الترسيب الكيميائي للبخار (CVD)؟ دليل خطوة بخطوة لإنشاء الماس المصنوع في المختبر

- ما هي الآلة المستخدمة لصنع الماس المزروع في المختبر؟ اكتشف تقنيات الضغط العالي ودرجة الحرارة العالية (HPHT) وترسيب البخار الكيميائي (CVD)

- كيف يتم طلاء شيء بالماس؟ دليل لطرق نمو الترسيب الكيميائي للبخار (CVD) مقابل طرق الطلاء

- ما هي عملية ترسيب الطلاء؟ دليل خطوة بخطوة لهندسة الأغشية الرقيقة