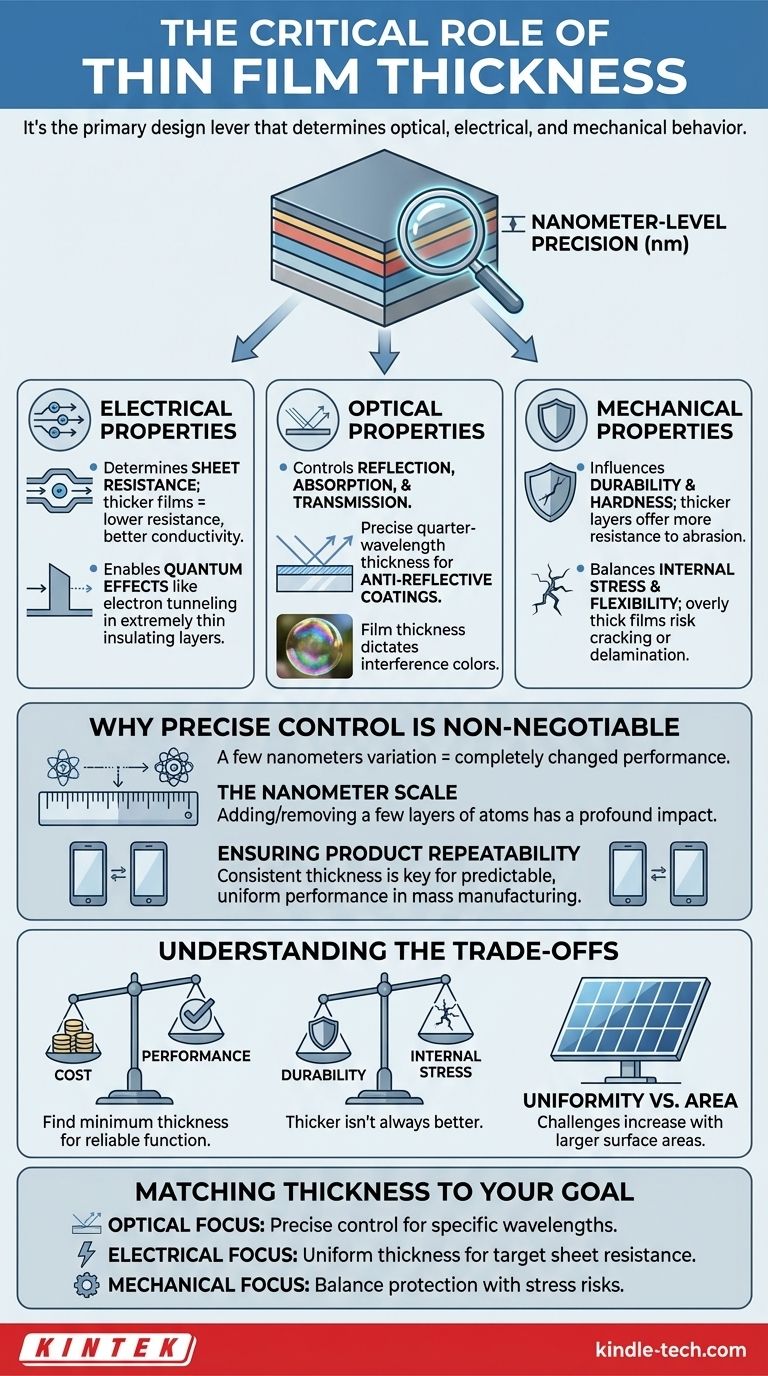

ببساطة، تعد سماكة الغشاء الرقيق المعيار الأكثر أهمية الذي يحدد خصائصه الفيزيائية، وبالتالي وظيفته. إنها ليست مجرد قياس، بل هي المحرك التصميمي الأساسي الذي يحدد السلوك البصري والكهربائي والميكانيكي للغشاء. حتى الاختلاف ببضعة نانومترات يمكن أن يغير تمامًا كيفية أداء المادة في التطبيق.

السبب الأساسي لأهمية سماكة الغشاء الرقيق هو أنها ترتبط ارتباطًا مباشرًا بالوظيفة. يؤدي تغيير السماكة إلى تغيير جذري في كيفية تفاعل الغشاء مع الضوء والكهرباء والإجهاد المادي، مما يجعل التحكم الدقيق ضروريًا لإنشاء أجهزة موثوقة وفعالة.

الرابط المباشر بين السماكة والوظيفة

الغشاء الرقيق هو طبقة من المواد تتراوح من بضع ذرات إلى عدة ميكرومترات سمكًا. على هذا النطاق المجهري، لا يعد البعد المادي للسماكة مجرد سمة سلبية؛ بل يحكم بنشاط خصائص المادة.

الخصائص الكهربائية

بالنسبة للأغشية الموصلة، ترتبط السماكة ارتباطًا مباشرًا بـ مقاومة الطبقة. يوفر الغشاء الأكثر سمكًا مساحة مقطع عرضي أكبر لتدفق الإلكترونات، مما يؤدي إلى مقاومة أقل وتوصيلية أفضل.

وعلى العكس من ذلك، في أجهزة أشباه الموصلات، تعتمد بعض الوظائف على كون الأغشية رقيقة للغاية. قد تكون هناك حاجة إلى طبقة عازلة رقيقة للسماح بتأثير ميكانيكي كمي يُعرف باسم نفق الإلكترون، والذي سيكون مستحيلاً إذا كان الغشاء سميكًا جدًا.

الخصائص البصرية

تعد السماكة أمرًا بالغ الأهمية لأي تطبيق بصري. فهي تحدد كيفية انعكاس الغشاء وامتصاصه ونقله للضوء.

بالنسبة لـ طلاء مضاد للانعكاس، تكون السماكة المثالية بالضبط ربع طول موجة الضوء المصمم لمواجهته. يتسبب هذا في تداخل مدمر، يلغي الانعكاسات. أي انحراف عن هذه السماكة الدقيقة يقلل من الأداء.

الألوان المتلألئة التي تُرى على فقاعات الصابون أو بقع الزيت هي أيضًا نتيجة مباشرة لتداخل الأغشية الرقيقة، حيث تحدد سماكة الغشاء الألوان التي تنعكس نحو عينك.

الخصائص الميكانيكية

تحدد سماكة الطلاء الواقي متانته وصلابته. ستوفر الطبقة السميكة من مادة صلبة مثل الكربون الشبيه بالماس (DLC) مقاومة أكبر للخدوش والتآكل.

ومع ذلك، تؤثر السماكة أيضًا على الإجهاد الداخلي والمرونة. قد يكون الغشاء السميك جدًا أكثر عرضة للتشقق أو الانفصال، بينما سيكون الغشاء الأرق أكثر مرونة وأكثر قدرة على التكيف مع الركيزة غير الصلبة.

لماذا التحكم الدقيق أمر لا غنى عنه

نظرًا لأن الخصائص مرتبطة ارتباطًا وثيقًا بالسماكة، فإن القدرة على ترسيب غشاء بدقة على مستوى النانومتر وقابلية التكرار هي ما يميز الجهاز الوظيفي عن الجهاز الفاشل.

مقياس النانومترات

النانومتر هو جزء من مليار من المتر. على هذا النطاق، يمكن أن يؤدي إضافة أو إزالة بضع طبقات فقط من الذرات إلى تأثير عميق على الأداء العام للغشاء.

لهذا السبب يتم التحكم في عمليات الترسيب، مثل التذرية، بعناية فائقة. غالبًا ما يتم تشغيل العملية بمعدل ثابت لفترة زمنية محددة لتحقيق السماكة المطلوبة وصولاً إلى مستوى الأنجستروم (عُشر نانومتر).

ضمان قابلية تكرار المنتج

بالنسبة لأي منتج تجاري، من شاشة الهاتف الذكي إلى لوحة الطاقة الشمسية، يجب أن تعمل كل وحدة بشكل متطابق. التحكم في سماكة الغشاء هو المفتاح لضمان اتساق الخصائص البصرية والكهربائية عبر ملايين الأجهزة.

بدون هذا التحكم، سيكون أداء الجهاز غير متوقع، مما يجعل التصنيع الضخم مستحيلاً.

فهم المقايضات

نادرًا ما يتعلق اختيار السماكة الصحيحة للغشاء بزيادة خاصية واحدة إلى أقصى حد. بل يتضمن دائمًا الموازنة بين المتطلبات المتنافسة.

التكلفة مقابل الأداء

يستغرق ترسيب غشاء أكثر سمكًا وقتًا أطول ويستهلك المزيد من المواد، مما يزيد بشكل مباشر من تكاليف التصنيع. غالبًا ما يكون الهدف الهندسي هو إيجاد الحد الأدنى من السماكة الذي يوفر الأداء المطلوب بشكل موثوق، مع تحسين كل من الوظيفة وفعالية التكلفة.

المتانة مقابل الإجهاد الداخلي

بينما يكون الطلاء الواقي الأكثر سمكًا أكثر متانة بشكل عام، فإنه يراكم أيضًا المزيد من الإجهاد الداخلي أثناء الترسيب. يمكن أن يتسبب هذا الإجهاد في تشقق الغشاء أو تقشره عن الركيزة، خاصة إذا كانت الركيزة مرنة أو تعرضت لتغيرات في درجة الحرارة.

التوحيد مقابل المساحة

يصبح تحقيق سماكة موحدة تمامًا أكثر صعوبة بشكل كبير مع زيادة مساحة سطح الركيزة. قد لا تكون العملية التي تعمل لشريحة كمبيوتر صغيرة مناسبة لطلاء لوح زجاج معماري كبير دون إدخال اختلافات غير مقبولة في السماكة.

مطابقة السماكة لهدفك

تعتمد السماكة "الصحيحة" كليًا على التطبيق المقصود. يجب أن يوجه هدفك الأساسي قراراتك المتعلقة بالمواد والعمليات.

- إذا كان تركيزك الأساسي على الأداء البصري: يجب التحكم في سماكتك بدقة بالنسبة لأطوال موجات الضوء المحددة التي تحتاج إلى إدارتها.

- إذا كان تركيزك الأساسي على التوصيل الكهربائي: يجب عليك ترسيب غشاء سميك وموحد بما يكفي لتلبية هدفك لمقاومة الطبقة دون إضافة تكلفة غير ضرورية.

- إذا كان تركيزك الأساسي على الحماية الميكانيكية: يجب عليك الموازنة بين الحاجة إلى طلاء متين وسميك ومخاطر الإجهاد الداخلي والتشقق المحتمل.

في النهاية، تعد سماكة الغشاء الرقيق المتغير الأساسي الذي يحول إمكانات المادة إلى أداء يمكن التنبؤ به في العالم الحقيقي.

جدول الملخص:

| الخاصية | كيف تؤثر السماكة عليها | اعتبار رئيسي |

|---|---|---|

| الكهربائية | تحدد مقاومة الطبقة وتتيح التأثيرات الكمومية مثل النفق. | حاسمة لأداء أشباه الموصلات والأغشية الموصلة. |

| البصرية | تتحكم في انعكاس الضوء وامتصاصه ونقله. | يجب أن تكون دقيقة على مستوى النانومتر للطلاءات المضادة للانعكاس. |

| الميكانيكية | تؤثر على المتانة والصلابة والمرونة والإجهاد الداخلي. | توازن بين الحماية وخطر التشقق/الانفصال. |

هل تحتاج إلى ترسيب أغشية رقيقة دقيقة لأبحاث مختبرك أو تطوير منتجك؟

في KINTEK، نحن متخصصون في توفير معدات مختبرية عالية الجودة، بما في ذلك أنظمة التذرية وأدوات الترسيب، التي توفر التحكم في السماكة على مستوى النانومتر الضروري للأداء البصري والكهربائي والميكانيكي الموثوق به. تساعد حلولنا الباحثين والمصنعين على تحقيق نتائج متسقة وقابلة للتكرار، مما يضمن عمل أجهزتك على النحو المنشود.

اتصل بخبرائنا اليوم لمناقشة تطبيقك المحدد للأغشية الرقيقة والعثور على المعدات المثالية لاحتياجات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- آلة بثق أفلام بلاستيكية من كلوريد البولي فينيل (PVC) للاختبار

- آلة التثبيت البارد بالفراغ لتحضير العينات

- مصنع مخصص لأجزاء PTFE Teflon لغربال شبكة PTFE F4

يسأل الناس أيضًا

- ما هي مزايا وعيوب الختم الساخن؟ أطلق العنان للقوة الفائقة لقطع غيار السيارات

- ما هي عملية التصفيح بالتفريغ الهوائي؟ تحقيق تشطيب مثالي ومتين للأشكال المعقدة

- لماذا يُفضل فرن الضغط الساخن الفراغي لمركبات الألياف الكربونية/نيتريد السيليكون؟ تحقيق كثافة عالية وحماية الألياف

- ما هي ميزة استخدام التشكيل بالضغط الساخن؟ تحقيق أجزاء أقوى وأكثر تعقيدًا

- ما هو الغرض من التغليف؟ حماية مستنداتك وتعزيزها للاستخدام طويل الأمد