مقدمة في تلبيد السيراميك المتقدم

طرق التلبيد في السيراميك المتقدم

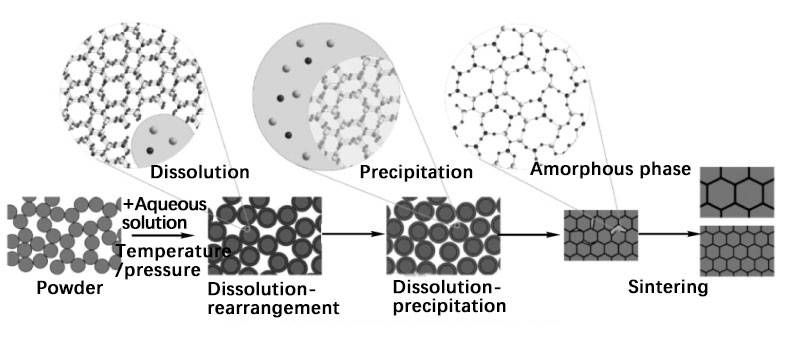

غالبًا ما يخضع السيراميك المتقدم لانكماش كبير، يتراوح عادةً من 20% إلى 25% أثناء عملية التلبيد. يعد تحقيق كثافة خضراء موحدة خلال مرحلة التشكيل أمرًا بالغ الأهمية لضمان انكماش متحكم فيه وموحد. يتم استخدام تقنيات تلبيد مختلفة اعتمادًا على النوع المحدد من السيراميك الذي تتم معالجته. على سبيل المثال، يمكن تلبيد الخزف في فرن بسيط نسبيًا ومنخفض التكلفة، في حين أن السيراميك التقني المتقدم غير الأكسيد يتطلب عادةً تلبيدًا عالي الحرارة يتم التحكم فيه بدقة في جو مثبت.

ومن بين طرق التلبيد الشائعة، يمكن ملاحظة التلبيد بالضغط الجوي، والتلبيد بالضغط الساخن، والتلبيد بالضغط المتساوي الحرارة الساخن، والتلبيد بالموجات الدقيقة. يبرز التلبيد بالضغط الساخن بسبب تطبيقه على نطاق واسع وفعاليته في إنتاج منتجات خزفية عالية الكثافة. تنطوي هذه الطريقة على تسخين مسحوق السيراميك في قالب من الجرافيت أثناء الضغط، وهي عملية تعزز درجة حرارة التلبيد والخصائص الميكانيكية للمنتج النهائي.

ويتبع التلبيد بالضغط، خاصةً للسيراميك مثل SiAlON، إجراءً منظمًا:

- تشكيل الطين: خلط الماء والمادة الرابطة ومزيل التلبد ومسحوق السيراميك غير الملبد لتشكيل ملاط متجانس.

- التجفيف بالرذاذ: تحويل الملاط إلى مسحوق مجفف بالرش.

- التشكيل: كبس المسحوق المجفف بالرذاذ في قالب لإنشاء جسم أخضر.

- إزالة المادة الرابطة: تسخين الجسم الأخضر على درجة حرارة منخفضة لحرق المادة الرابطة.

- التلبيد بدرجة حرارة عالية: صهر جزيئات السيراميك عند درجات حرارة عالية.

وباستخدام التحليل الحراري لمقياس التمدد البصري، يمكن للباحثين مراقبة منحنى درجة حرارة التمدد - درجة الحرارة، وتحديد جميع درجات الحرارة المميزة مثل درجة حرارة انتقال الطور، ودرجة حرارة الانتقال الزجاجي، ودرجة حرارة الانتقال الزجاجي، ونقطة الانصهار. تساعد هذه البيانات في فهم دورة التلبيد لتركيبة خزفية معينة. تتميز عملية التلبيد بانكماش كبير في المادة حيث تتدفق المرحلة الزجاجية عند درجة حرارة انتقالها، مما يؤدي إلى دمج بنية المسحوق وتقليل المسامية.

يمكن إجراء التلبيد في ظل ظروف مختلفة، بما في ذلك تطبيق قوى خارجية. وغالبًا ما يتم تعزيز التلبيد بدون ضغط، والذي يستخدم درجة الحرارة فقط، من خلال تقنيات مثل مركبات السيراميك المعدني المتدرجة، ومساعدات التلبيد بالجسيمات النانوية، والقولبة المتجانسة. أما بالنسبة للأشكال ثلاثية الأبعاد، فيتم استخدام متغير يُعرف باسم التلبيد بالضغط المتساوي الحرارة الساخن، مما يوفر تحكمًا إضافيًا وتوحيدًا في عملية التلبيد.

عملية التلبيد بالضغط الساخن

مزايا ومساوئ عملية التلبيد بالضغط الساخن

تقدم عملية التلبيد بالضغط الساخن العديد من المزايا التي تجعلها طريقة مفضلة لأنواع معينة من السيراميك المتقدم. ومن أهم هذه المزايا انخفاض ضغط الصب المطلوب. على عكس طرق الكبس على البارد، يعمل التلبيد بالضغط الساخن بضغط يبلغ حوالي 1/10 من طريقة الكبس على البارد. ويرجع هذا الانخفاض في الضغط إلى حالة اللدونة الحرارية للمسحوق، مما يسهل تدفق البلاستيك وتكثيفه بسهولة. وبالتالي، يمكن استخدام هذه الطريقة لتشكيل منتجات كبيرة الحجم مثل A12O3 وBeO وBN وTiB2.

بالإضافة إلى ذلك، يقلل التلبيد بالضغط الساخن من درجة حرارة التلبيد بشكل كبير. ومن خلال تسخين المسحوق وضغطه في نفس الوقت، يتم تسريع عمليات نقل الكتلة لجزيئات المسحوق - مثل التلامس والانتشار والتدفق -. وهذا لا يقلل فقط من درجة حرارة التلبيد بحوالي 100 درجة مئوية إلى 150 درجة مئوية مقارنة بالتلبيد بالضغط العادي فحسب، بل يقلل أيضًا من وقت التلبيد. ويساعد هذا الانخفاض في درجة الحرارة على منع نمو الحبيبات مما يؤدي إلى منتجات ذات بنى مجهرية أدق وخصائص ميكانيكية أفضل.

ومع ذلك، فإن التلبيد بالضغط الساخن لا يخلو من العيوب. فالعملية معقدة بطبيعتها وتتطلب معدات متطورة لإدارة كل من درجات الحرارة والضغط المرتفعة. كما أن المعدات اللازمة للتلبيد بالضغط الساخن أكثر تكلفة وتتطلب صيانة دقيقة لضمان ثبات الأداء. وعلاوة على ذلك، فإن تعقيد العملية يحد من الأشكال والأشكال الهندسية للمنتجات النهائية التي يمكن إنتاجها. وينشأ هذا القيد من الحاجة إلى قوالب متخصصة وصعوبة تحقيق توزيع ضغط موحد عبر الأشكال المعقدة.

باختصار، في حين أن التلبيد بالضغط الساخن يوفر مزايا مثل انخفاض ضغوط الصب وانخفاض درجات حرارة التلبيد والقدرة على إنتاج سيراميك عالي الكثافة وكبير الحجم، إلا أنه يأتي مع تحديات تتعلق بتعقيد العملية ومتطلبات المعدات العالية والقيود المفروضة على تنوع أشكال المنتجات.

أنواع عمليات التلبيد بالضغط الساخن

يشتمل التلبيد بالضغط الساخن على مجموعة متنوعة من التقنيات، كل منها مصمم خصيصًا لخصائص مواد محددة والنتائج المرجوة. طريقةطريقة الضغط المستمر تحافظ على ضغط ثابت طوال عملية التلبيد، مما يضمن تكثيفًا موحدًا. وتعتبر هذه الطريقة فعالة بشكل خاص للمواد التي تتطلب خصائص ميكانيكية متسقة عبر الجزء بأكمله.

طريقةطريقة الضغط بدرجة حرارة عالية تتضمن الضغط عند درجات حرارة مرتفعة، وغالبًا ما تتجاوز درجة انصهار المادة. وتعتبر هذه التقنية مثالية للمعادن الحرارية والسيراميك، حيث تكون درجات الحرارة المرتفعة ضرورية لتحقيق التدفق البلاستيكي والتكثيف اللازمين.

الضغط المجزأ يقسم عملية التلبيد إلى مراحل متعددة، حيث يتم تطبيق الضغط على أجزاء. وتسمح هذه الطريقة بتحكم أفضل في عملية التكثيف، مما يتيح إنشاء أشكال وهياكل معقدة يصعب تحقيقها بخطوة ضغط واحدة.

التلبيد بالتفريغ والتلبيد في الغلاف الجوي يختلفان في المقام الأول في البيئة التي يحدث فيها التلبيد. فالتلبيد بالتفريغ يزيل الغازات الموجودة في الغلاف الجوي، مما يقلل من خطر الأكسدة ويعزز انتشار الجسيمات. ومن ناحية أخرى، يحدث التلبيد في الغلاف الجوي في جو متحكم فيه، والذي يمكن تعديله لتعزيز خصائص مواد معينة.

وأخيرًاالتلبيد بالضغط المستمر يحافظ على ضغط مستمر طوال دورات التسخين والتبريد. وتعد هذه الطريقة مفيدة بشكل خاص للمواد التي تتطلب التعرض لفترات طويلة لضغوط ودرجات حرارة عالية لتحقيق الكثافة والبنية المجهرية المطلوبة.

كل من هذه الطرق لها مجموعة من المزايا الخاصة بها ويتم اختيارها بناءً على المتطلبات المحددة للمواد التي تتم معالجتها، مما يضمن الحصول على أفضل النتائج من حيث الكثافة والخصائص الميكانيكية ودقة الأبعاد.

معدات التلبيد بالضغط الساخن

مكوّنات فرن التلبيد بالضغط الساخن

فرن التلبيد بالكبس الساخن هو قطعة متطورة من المعدات المصممة لتحويل مساحيق السيراميك إلى مواد كثيفة عالية الأداء. وتشمل مكوناته الرئيسية فرن التسخين وجهاز الضغط والقالب وجهاز قياس الضغط. يعمل الفرن عن طريق تسخين مسحوق السيراميك داخل قالب من الجرافيت والضغط في نفس الوقت لتسهيل عملية التلبيد.

| المكوّن | الوظيفة |

|---|---|

| فرن التسخين | يوفر الحرارة اللازمة لبدء عملية التلبيد والحفاظ عليها. |

| جهاز الضغط | يطبق الضغط على مسحوق السيراميك، مما يساعد على التكثيف. |

| القالب | يحمل مسحوق السيراميك وعادةً ما يكون مصنوعًا من الجرافيت للتوصيل الحراري. |

| جهاز قياس الضغط | يضمن التطبيق الدقيق للضغط، وهو أمر بالغ الأهمية للتلبيد المنتظم. |

وبالإضافة إلى هذه المكونات الأساسية، يشتمل فرن التلبيد بالضغط الساخن بالتفريغ على جسم الفرن، وباب الفرن، ونظام التسخين وحفظ الحرارة، ونظام قياس درجة الحرارة، ونظام التفريغ، ونظام تبريد المياه، ونظام التحكم. يلعب كل مكون من هذه المكونات دورًا حاسمًا في الحفاظ على درجة حرارة العمل العالية، ودرجة التفريغ العالية، وقوة الضغط الكبيرة، وحالة التبريد الجيدة المطلوبة للتلبيد الفعال.

يعد التصميم الهيكلي ودقة التصنيع لهذه المكونات أمرًا بالغ الأهمية، نظرًا للمتطلبات الصارمة لعملية التلبيد بالضغط الساخن. على سبيل المثال، يتم تبريد أجزاء جسم الفرن التي لا تشارك في التسخين والحفاظ على الحرارة بقوة، مما يستلزم تصميمًا قويًا وتصنيعًا دقيقًا لضمان الأداء الأمثل وطول العمر.

أنواع أفران التلبيد بالضغط الساخن

تُصنَّف أفران التلبيد بالضغط الساخن على أساس طرق التسخين والضغط، وكذلك الجو الذي تعمل فيه. وتعد هذه الأفران ضرورية لتكثيف وتوحيد المواد الخزفية المتقدمة، مما يضمن تحقيق الخصائص الميكانيكية والفيزيائية المطلوبة.

أفران التلبيد بالضغط الساخن في الغلاف الجوي

تعمل أفران التلبيد بالضغط الساخن في الغلاف الجوي في بيئات تحدث فيها عملية التلبيد في الظروف الجوية العادية. وتعد هذه الطريقة مفيدة بشكل خاص للمواد التي لا تتفاعل مع الأكسجين أو تتطلب جوًا محكومًا للتلبيد. الميزة الأساسية لهذا النوع هي بساطته وفعاليته من حيث التكلفة.

أفران التلبيد بالضغط الساخن المتحكم في الغلاف الجوي

تم تصميم هذه الأفران لتعمل تحت أجواء محددة يتم التحكم فيها مثل النيتروجين أو الهيدروجين أو الغازات الخاملة. يعتمد اختيار الغلاف الجوي على المادة التي يتم تلبيدها والخصائص المطلوبة. على سبيل المثال، غالبًا ما يستخدم النيتروجين لسيراميك نيتريد السيليكون، بينما يفضل الهيدروجين لتقليل محتوى الأكسجين في مواد معينة. تسمح هذه الطريقة بالتحكم الدقيق في بيئة التلبيد، مما يؤدي إلى تحسين خصائص المواد.

أفران التلبيد بالضغط الساخن بالتفريغ

تعمل أفران التلبيد بالضغط الساخن بالتفريغ في بيئة تفريغ عالية، وهو أمر بالغ الأهمية للمواد الحساسة للأكسجين أو التي تخضع لتفاعلات غير مرغوب فيها في وجود الهواء. هذه الطريقة مفيدة بشكل خاص لتحقيق التكثيف والنقاء العالي في السيراميك المتقدم. وتساعد بيئة التفريغ على تقليل الشوائب إلى الحد الأدنى وتضمن تسخينًا وكبسًا موحدًا، مما يؤدي إلى منتجات ملبدة عالية الجودة.

طرق التسخين في أفران التلبيد بالضغط الساخن

يمكن أن تختلف طرق التسخين المستخدمة في أفران التلبيد بالضغط الساخن اختلافًا كبيرًا:

- التسخين المباشر للضغط بالقالب: تتضمن هذه الطريقة تسخين القالب أو المادة مباشرة باستخدام التسخين بالمقاومة الكهربائية.

- القالب في الفرن الكهربائي: يتم وضع القالب داخل فرن كهربائي، حيث يتم تسخينه بشكل غير مباشر.

- التسخين بالحث المباشر: يتم تسخين القوالب الموصلة مباشرةً من خلال الحث الكهربائي، مما يوفر تسخينًا سريعًا وموحدًا.

- التسخين بالحث للقوالب غير الموصلة للكهرباء: يتم تسخين القوالب غير الموصلة بشكل غير مباشر عن طريق وضعها داخل أنابيب موصلة يتم تسخينها عن طريق الحث.

كل من هذه الطرق لها مزاياها الخاصة ويتم اختيارها بناءً على المتطلبات المحددة لعملية التلبيد والمواد التي تتم معالجتها.

تطبيقات التلبيد بالضغط الساخن في السيراميك المتقدم

سيراميك نيتريد السيليكون الملبد بالضغط الساخن

يبرز التلبيد بالضغط الساخن كطريقة سائدة لإنتاج مواد سيراميك نيتريد السيليكون الكثيفة، مما يعزز بشكل كبير كلاً من درجة حرارة التلبيد والخصائص الميكانيكية. وتستفيد هذه التقنية من الضغوط العالية ودرجات الحرارة المرتفعة لتحقيق كثافة قريبة من الكثافة النظرية، وهو أمر بالغ الأهمية لأداء المواد في التطبيقات الصعبة.

وعلى النقيض من طرق التلبيد التقليدية بدون ضغط، يستخدم التلبيد بالضغط الساخن جوًا عالي الضغط لمنع تطاير النيتروجين، مما يضمن اتساق خصائص المواد. وتعتبر هذه الطريقة مفيدة بشكل خاص لسيراميك نيتريد السيليكون المتقدم، حيث يمكن أن تؤدي درجات الحرارة العالية المطلوبة للتلبيد إلى اختلافات في الكثافة.

تتضمن عملية التلبيد بالضغط الساخن خطوات معقدة، بدءًا من تحضير مسحوق نيتريد السيليكون عالي النقاء. ثم يتم إخضاع هذا المسحوق لظروف تسخين وضغط دقيقة تسهّل تكوين مادة خزفية قوية وكثيفة. ويتميز سيراميك نيتريد السيليكون الناتج بخصائص ميكانيكية استثنائية، بما في ذلك القوة العالية والكثافة المنخفضة والمقاومة الممتازة لدرجات الحرارة العالية.

وعلاوةً على ذلك، يتم الحفاظ على السلامة الهيكلية لسيراميك نيتريد السيليكون، التي تتميز بشبكة [SiN4] رباعي الأوجه [SiN4]، بل وتعزيزها من خلال التلبيد بالضغط الساخن. وتشكّل هذه الوحدة الهيكلية، مع وجود ذرات السيليكون في المركز وذرات النيتروجين في الرؤوس، شبكة قوية ثلاثية الأبعاد تساهم في قوة المادة وثباتها بشكل عام.

يؤكد تطور سيراميك نيتريد السيليكون منذ إنتاجه الأولي في الخمسينيات من القرن الماضي وحتى تطبيقاته الحالية في مجالات مثل الفضاء والسيارات والإلكترونيات على أهمية تقنيات التلبيد المتقدمة مثل التلبيد بالضغط الساخن. ومع استمرار تقدم التكنولوجيا، من المرجح أن يلعب تحسين عمليات التلبيد بالضغط الساخن دورًا محوريًا في زيادة تعزيز أداء سيراميك نيتريد السيليكون وتعدد استخداماته.

تلبيد سيراميك كربيد البورون الملبد بالضغط الساخن

يمثّل تلبيد سيراميك كربيد البورون بالضغط الساخن تحديات كبيرة بسبب الرابطة التساهمية القوية للمادة، والتي هي أعلى بشكل ملحوظ من تلك الموجودة في كربيد السيليكون ونتريد السيليكون. هذه القوة العالية للرابطة التساهمية، التي تصل إلى حوالي 93.94%، تعيق بشدة عملية التكثيف. وبالتالي، فإن تحقيق الإزالة الكاملة للمسامات وحركة حدود الحبيبات وانتشار الحجم يستلزم درجات حرارة تلبيد تتجاوز 2200 درجة مئوية.

وفي ظل ظروف التلبيد التقليدية، حتى في درجات حرارة عالية تصل إلى 2250-2300 درجة مئوية، يحقق مسحوق كربيد البورون عادةً كثافة نسبية تتراوح بين 80% و87% فقط. ويرجع هذا القيد في المقام الأول إلى آلية الانتشار الحجمي التي تعمل بالقرب من نقطة انصهار كربيد البورون، والتي تسرّع نمو الحبوب بدلاً من تسهيل التخلص من المسام. يؤدي التخشين السريع للحبيبات إلى تكوين العديد من المسام المتبقية، مما يؤثر بشكل كبير على كثافة المادة.

ولمواجهة هذه التحديات، يعد دمج معينات التلبيد أمرًا ضروريًا. تعمل هذه الإضافات على تقليل الطاقة السطحية وزيادة مساحة السطح، وبالتالي تعزيز التكثيف. وعند الجمع بين التلبيد بالضغط الساخن مع هذه المواد المضافة، فإن التلبيد بالضغط الساخن يعزز بشكل كبير معدل التكثيف، مما ينتج عنه مواد ذات كثافة قريبة من الكثافة النظرية. ولا يحسن هذا النهج أداء المادة فحسب، بل يجعله أيضًا أحد أكثر الطرق فعالية لإنتاج كربيد البورون وأجهزته الهندسية المركبة.

وتؤكد البيانات التجريبية كذلك على فعالية هذه الطريقة. على سبيل المثال، يمكن أن ينتج عن الكبس الساخن والتلبيد عند درجة حرارة 2150 درجة مئوية لمدة 10 دقائق سيراميك كربيد البورون بكثافة نسبية تبلغ 91.6%. وتعزز هذه العملية أيضًا الخواص الميكانيكية، ويتضح ذلك من خلال معامل يونج في درجة حرارة الغرفة الذي يبلغ 292.5 جيجا باسكال ونسبة بواسون 0.16. بالإضافة إلى ذلك، تم تحسين الخصائص الحرارية للمادة بشكل ملحوظ، مع معامل تمدد خطي يتناسب مع درجة الحرارة في نطاق 0-1000 درجة مئوية، وتناقص في التوصيل الحراري.

وباختصار، يمثل التلبيد بالضغط الساخن لسيراميك كربيد البورون، المعزز بإضافات استراتيجية، تقدمًا حاسمًا في علم المواد، مما يوفر مقاييس تكثيف وأداء محسّنة ضرورية للعديد من التطبيقات عالية الطلب.

سيراميك الألومينا الملبد بالضغط الساخن

يعمل دمج سبيكة AlTiC الوسيطة في عملية التلبيد على رفع جودة سيراميك الألومينا الملبد بالضغط الساخن بشكل كبير. ويُعزى هذا التحسين في المقام الأول إلى قدرة السبيكة على تسهيل إعادة ترتيب الجسيمات وتكثيفها بكفاءة أكبر أثناء دورة التلبيد. ونتيجةً لذلك، يُظهر المنتج النهائي بنية مجهرية دقيقة الحبيبات، وهو أمر بالغ الأهمية لتحقيق قوة عالية وصلابة كسر عالية.

في سياق عملية التلبيد بالضغط الساخن، تعمل سبيكة AlTiC الوسيطة كعامل مساعد للتلبيد، مما يعزز تكوين مصفوفة خزفية أكثر تجانسًا وكثافة. ويكتسب هذا الأمر أهمية خاصة في سيراميك الألومينا، حيث غالبًا ما يكون تحقيق التوازن بين القوة والصلابة أمرًا صعبًا. لا تزيد البنية الدقيقة الحبيبات من القوة الميكانيكية فحسب، بل تعزز أيضًا من مقاومة المادة لانتشار التشقق، مما يجعلها أكثر متانة وموثوقية في مختلف التطبيقات.

وعلاوة على ذلك، يمكن أن يؤدي إدخال AlTiC إلى تقليل درجة حرارة التلبيد والضغط المطلوبين، وبالتالي تقليل استهلاك الطاقة وتكاليف الإنتاج. وهذا ما يجعل عملية التلبيد بالضغط الساخن لسيراميك الألومينا أكثر اقتصادية وصديقة للبيئة. السيراميك الناتج ليس فقط أقوى وأشد صلابة ولكنه أيضًا أكثر تنوعًا ومناسب لمجموعة واسعة من التطبيقات الصناعية والتكنولوجية.

سيراميك نيتريد الألومنيوم الملبد بالضغط الساخن

يوفر التلبيد بالضغط الساخن لسيراميك نيتريد الألومنيوم بالكبس الساخن مزايا كبيرة مقارنةً بطرق التلبيد التقليدية بالضغط الجوي. وتؤدي هذه التقنية المتطورة إلى توصيل حراري فائق، وهو أمر بالغ الأهمية للتطبيقات التي تتطلب تبديدًا فعالاً للحرارة. ويرجع الأداء الحراري المحسّن في المقام الأول إلى انخفاض محتوى الأكسجين الشبكي الذي يتحقق من خلال التلبيد بالضغط الساخن. ويقلل هذا الانخفاض في محتوى الأكسجين من تشتت الفونونات، وبالتالي تعزيز التوصيل الحراري للمادة.

علاوة على ذلك، يتم تنقية البنية المجهرية لسيراميك نيتريد الألومنيوم الملبد بالضغط الساخن بشكل ملحوظ. تنطوي عملية التكثيف أثناء التلبيد بالضغط الساخن على تحكم دقيق في درجة الحرارة والضغط، مما يؤدي إلى بنية مجهرية أكثر اتساقًا واندماجًا. لا يعزز هذا الصقل من التوصيل الحراري فحسب، بل يعزز أيضًا الخواص الميكانيكية، مما يجعل المادة أكثر مرونة ومتانة.

| الخصائص | التلبيد بالضغط الساخن | التلبيد بالضغط الجوي |

|---|---|---|

| التوصيل الحراري | أعلى | أقل |

| محتوى الأكسجين الشبكي | أقل | أعلى |

| البنية المجهرية | محسن | أقل تكريرًا |

باختصار، يبرز التلبيد بالضغط الساخن كطريقة متفوقة لإنتاج سيراميك نيتريد الألومنيوم، مما يوفر خصائص حرارية وميكانيكية محسّنة ضرورية للتطبيقات عالية الأداء.

المنتجات ذات الصلة

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

- آلة الضغط الهيدروليكي الأوتوماتيكية ذات درجة الحرارة العالية مع ألواح مسخنة للمختبر

المقالات ذات الصلة

- الدليل الشامل لأفران التلبيد بالبلازما الشرارة: التطبيقات والميزات والفوائد

- أحدث التطورات في أفران تلبيد زركونيا لتطبيقات طب الأسنان

- استكشاف القدرات المتقدمة لأفران التلبيد بالبلازما الشرارة (SPS)

- أفضل 5 ميزات لفرن تلبيد الزركونيا عالي الجودة

- استكشاف فرن التلبيد بالبلازما الشرارة (SPS): التكنولوجيا والتطبيقات والمزايا