مقدمة في أفران التلبيد بالبلازما الشرارة (SPS)

مرحبًا بكم في الاستكشاف الشامل لأفران التلبيد بالبلازما الشرارة (SPS)وهي تقنية مبتكرة تحدث ثورة في مجال علوم المواد. تمثل تقنية SPS قفزة كبيرة إلى الأمام في عملية التلبيد، حيث توفر سرعة وكفاءة ودقة لا مثيل لها. تتعمق هذه المقالة في المبادئ الأساسية لتقنية SPS، وتميزها عن طرق التلبيد التقليدية، وتسلط الضوء على تأثيرها التحويلي على معالجة المواد وتصنيعها. انضم إلينا ونحن نكشف عن الآليات والمزايا والتطبيقات واسعة النطاق لتكنولوجيا SPS، وكيف أنها تستعد لتشكيل مستقبل علوم المواد.

آلية التلبيد بالبلازما الشرارة

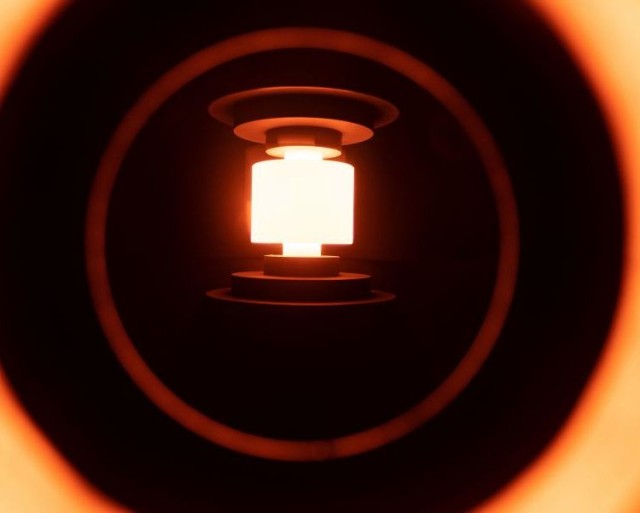

تلبيد البلازما الشرارة الملبدة (SPS) هي تقنية تلبيد متطورة تستفيد من نبضات التيار المباشر لتوليد بلازما شرارة تسهل تكثيف المواد المسحوقة إلى مواد صلبة سائبة ذات تجانس وكثافة عالية. وتتضمن هذه العملية تطبيق تيارات نبضية عالية الطاقة وضغط أحادي المحور على المسحوق داخل القالب، مما يخلق ظروفًا من درجات الحرارة والضغط الشديدين التي تعزز التلبيد السريع.

شرح تفصيلي لعملية SPS

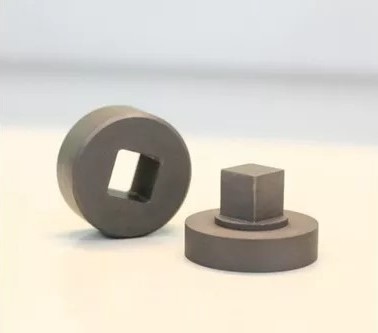

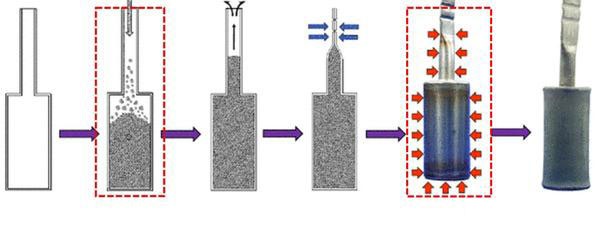

تبدأ عملية SPS بوضع عينة من المسحوق في قالب من الجرافيت، والذي يتعرض بعد ذلك لقوة أحادية المحور يتم تطبيقها بواسطة اللكمات في كلا الطرفين. يتم تمرير تيار مباشر (DC) من خلال القالب والمسحوق، مما يؤدي إلى توليد بلازما شرارة بين جزيئات المسحوق. يتم توليد هذه البلازما عن طريق نبضات عالية الطاقة لتيار التيار المستمر، والتي تؤين الغاز بين الجسيمات، مما يشكل مسارًا موصلًا. وتؤدي بلازما الشرارة إلى درجات حرارة عالية موضعية تتجاوز 10000 درجة مئوية، مما يؤدي إلى تسخين الجسيمات بسرعة وتحفيز الذوبان عند نقاط التلامس.

وتؤدي درجات الحرارة والضغط المرتفعة الناتجة عن بلازما الشرارة والقوة الميكانيكية المطبقة إلى تكوين أعناق بين الجسيمات. وتنمو هذه الأعناق وتندمج في النهاية، مما يؤدي إلى التكثيف وتكوين كتلة صلبة ذات كثافة عالية وبنية حبيبية دقيقة. تحدث العملية بأكملها في جو محكوم، وعادةً ما يكون في بيئة فراغ أو بيئة غاز خامل، لمنع الأكسدة وضمان نقاء المنتج النهائي.

دور التيار النبضي عالي الطاقة النابض

يلعب التيار النبضي عالي الطاقة في SPS دورًا حاسمًا في عملية التلبيد. فهو لا يولد بلازما الشرارة فحسب، بل يساهم أيضًا في العديد من الآليات الرئيسية التي تعزز التلبيد:

- إزالة أكسيد السطح: يمكن للنبضات عالية الطاقة أن تكسر أكاسيد السطح على الجسيمات، مما يكشف عن أسطح جديدة يمكن أن تترابط بشكل أكثر فعالية.

- الهجرة الكهربائية: يمكن أن يتسبب المجال الكهربائي الناجم عن التيار في هجرة ذرية على طول أسطح الجسيمات وعند حدود الحبيبات مما يساعد في التكثيف.

- اللدونة الكهربائية: يمكن أن يؤدي تطبيق المجالات الكهربائية إلى إحداث تشوه بلاستيكي في الجسيمات، مما يسهل إعادة ترتيبها وترابطها.

مزايا التلبيد بالبلازما الشرارة

توفر تقنية التلبيد بالبلازما الشرارة العديد من المزايا مقارنة بطرق التلبيد التقليدية:

- معدلات تسخين عالية: يمكن أن تحقق SPS معدلات تسخين تصل إلى 1000 درجة مئوية/دقيقة، مما يقلل بشكل كبير من وقت المعالجة.

- درجات حرارة تلبيد منخفضة: يسمح استخدام بلازما الشرارة بالتلبيد في درجات حرارة منخفضة مقارنة بالطرق التقليدية، مما يحافظ على البنية المجهرية وخصائص المادة.

- كفاءة الطاقة: يؤدي التسخين السريع وأوقات المعالجة القصيرة إلى انخفاض استهلاك الطاقة والتكلفة.

- خصائص المواد المحسّنة: يؤدي التركيب الحبيبي الدقيق والكثافة العالية التي يتم تحقيقها من خلال تقنية SPS إلى تحسين الخواص الميكانيكية والكهربائية والحرارية في المنتج النهائي.

تطبيقات SPS

وجد SPS تطبيقات في مختلف المجالات، بما في ذلك علوم المواد وتكنولوجيا النانو والهندسة. وهي مفيدة بشكل خاص لتصنيع المواد المتقدمة مثل السيراميك والمعادن والمركبات، حيث تكون الكثافة العالية وحجم الحبيبات الدقيقة والخصائص المحسنة ضرورية للغاية. إن القدرة على التحكم بدقة في درجة الحرارة والضغط ومعدل التسخين أثناء عملية سبارك بلازما سبارك بلازما تجعلها أداة متعددة الاستخدامات وقوية لتطوير مواد جديدة ومحسنة.

وباختصار، تلبيد البلازما الشرارة هو تقنية متطورة تستخدم نبضات التيار المباشر لتوليد شرارة البلازما، مما يتيح التلبيد السريع والفعال لمواد المسحوق إلى مواد صلبة سائبة عالية الجودة. إن آلياتها ومزاياها الفريدة تجعلها أداة قيمة في تقدم علوم وتكنولوجيا المواد.

مزايا استخدام أفران SPS

لقد أحدثت تقنية التلبيد بالبلازما الشرارة (SPS) ثورة في مجال معالجة المواد وتصنيعها، حيث تقدم مجموعة من المزايا التي لا يمكن أن تضاهيها طرق التلبيد التقليدية. يتعمق هذا القسم في المزايا الرئيسية لتقنية التلبيد بالبلازما الشرارة (SPS)، بما في ذلك سرعات التلبيد السريع، والتلبيد الدقيق، والتحكم في الكثافة، ويستكشف كيف تترجم هذه المزايا إلى فوائد عملية في مختلف التطبيقات.

سرعات التلبيد السريع

تتمثل إحدى أهم مزايا عملية التلبيد السريع في قدرتها على تحقيق سرعات تلبيد سريعة. فعلى عكس عمليات التلبيد التقليدية التي يمكن أن تستغرق ساعات أو حتى أيام، يمكن أن تكمل عملية التلبيد في بضع دقائق فقط. ويرجع ذلك إلى التسخين الداخلي للعينة، وهو ما يمثل تناقضًا صارخًا مع طرق التسخين الخارجي المستخدمة في التلبيد التقليدي. وتسمح معدلات التسخين السريع، التي يمكن أن تتجاوز 300 درجة مئوية/دقيقة، بالوصول إلى درجات حرارة تصل إلى 1200 درجة مئوية في أقل من 4 دقائق. هذه القدرة على التلبيد السريع لا تزيد من الإنتاجية فحسب، بل تتيح أيضًا تطوير المواد بسرعة فائقة، مما يقلل بشكل كبير من أوقات الدورات ويعزز الكفاءة الكلية.

تلبيد الحبيبات الدقيقة

تعمل تقنية SPS على تسهيل التلبيد الدقيق للحبوب، وهو أمر بالغ الأهمية لتحسين الخواص الميكانيكية للمواد. ويمنع الارتفاع السريع في درجة الحرارة نمو الحبيبات مما يسمح بتنظيم البنية المجهرية وإعداد أجسام ملبدة بالخصائص المرغوبة. وهذا مفيد بشكل خاص لإنتاج المواد البلورية النانوية، حيث يكون الحفاظ على حجم الحبيبات الدقيقة أمرًا ضروريًا. تُترجم القدرة على التحكم في حجم الحبيبات على هذا المستوى الدقيق إلى مواد ذات قوة وصلابة وخصائص ميكانيكية أخرى معززة.

التحكم في الكثافة

من المزايا البارزة الأخرى ل SPS قدرتها على التحكم في الكثافة بدقة عالية. يمكن ل SPS إنتاج أجزاء مسامية وكثيفة بالكامل، مما يوفر مجموعة واسعة من خيارات التحكم في الكثافة. هذا التنوع لا يقدر بثمن في التطبيقات التي تتطلب مستويات كثافة محددة لتحقيق الأداء الأمثل. يضمن التطبيق المتزامن لدرجات الحرارة والضغط أثناء عملية التلبيد كثافة عالية، مما ينتج عنه هياكل كثيفة خالية من المسامية والعيوب.

تعدد الاستخدامات

إن SPS هي طريقة تلبيد متعددة الاستخدامات للغاية، وقادرة على تكثيف مجموعة واسعة من المواد، بما في ذلك المعادن ذات درجة الانصهار المنخفضة، والسيراميك ذو درجة الحرارة العالية للغاية، وحتى ربط المواد غير المتشابهة التي تتطلب ملامح درجة حرارة غير منتظمة. هذا التنوع لا مثيل له في عمليات التلبيد الأخرى، مما يجعل SPS الخيار المفضل لتطبيقات المواد المتقدمة. وسواء كان الأمر يتعلق بمواد تخزين الطاقة أو الهندسة الطبية الحيوية أو السيراميك المتقدم أو المواد المعدنية البينية أو المواد المركبة، يمكن أن تتعامل مع SPS مع المتطلبات بسهولة.

التحكم في المعالجة عالية الدقة

توفر SPS تحكمًا عالي الدقة في المعالجة، مما يسمح بضبط معلمات التلبيد مثل درجة الحرارة والضغط. ويضمن هذا المستوى من التحكم أفضل نتيجة ممكنة للأجزاء الملبدة، مما يتيح إنشاء تركيبات كيميائية فريدة وهياكل هندسية داخل المواد التي قد تُفقد في عمليات الصهر السائل التقليدية. إن القدرة على الحفاظ على الحالة الطبيعية للمواد الخام مع تحقيق كثافة عالية ومواد متدرجة التلبيد تجعل من SPS خيارًا متفوقًا لقطع العمل المعقدة.

تطبيقات SPS

أدت مزايا تقنية SPS إلى تطبيقها في مختلف المجالات، بما في ذلك:

- تخزين الطاقة: تُستخدم SPS في إنتاج بطاريات الليثيوم أيون عالية السعة وغيرها من مواد تخزين الطاقة المتقدمة، مستفيدة من قدرات التلبيد السريع والحبيبات الدقيقة.

- الهندسة الطبية الحيوية: السيراميك المسامي لتوصيل الأدوية وسقالات هندسة الأنسجة تستفيد من قدرة SPS على إنتاج مواد ذات مسامية مضبوطة وكثافة عالية.

- السيراميك المتقدم: يتم إنتاج موصلات فائقة عالية الحرارة وسيراميك كهرضغطية عالية الأداء باستخدام SPS، مع الاستفادة من درجات حرارة التلبيد المنخفضة والتلبيد الدقيق الحبيبات.

- المعادن البينية: يتم تطوير السبائك المتقدمة ذات الخصائص الميكانيكية والحرارية والكهربائية المحسنة باستخدام SPS، وذلك بفضل تعدد استخداماتها والتحكم في العملية عالية الدقة.

- المركبات: السيراميك المقوى والمعادن ذات الخصائص الميكانيكية المحسنة باستخدام تقنية SPS، وذلك باستخدام التحكم في الكثافة وقدرات التلبيد السريع.

وفي الختام، تقدم تقنية SPS مجموعة من المزايا التي تجعلها خيارًا متفوقًا لمعالجة المواد وتصنيعها. تُترجم سرعات التلبيد السريع، والتلبيد الدقيق، والتحكم في الكثافة، وتعدد الاستخدامات، والتحكم في العملية عالية الدقة إلى فوائد عملية تعزز الإنتاجية وخصائص المواد وإمكانات التطبيق. وسواء كان الأمر يتعلق بالمواد المتقدمة أو قطع العمل المعقدة أو التطبيقات عالية الأداء، تبرز تقنية SPS كتقنية متطورة تواصل دفع عجلة الابتكار في مجال علوم المواد.

تطبيقات تقنية SPS

برزت تقنية التلبيد بالبلازما الشرارة (SPS) كطريقة تحويلية في مجال علوم المواد، مما يتيح إنشاء مواد متقدمة ذات خصائص وتطبيقات فريدة من نوعها. وتجمع هذه التقنية بين تنشيط البلازما والضغط الساخن، مما يوفر مزايا مثل التسخين السريع وأوقات التلبيد القصيرة والتحكم الدقيق في بيئة التلبيد. وتجعل هذه الميزات تقنية SPS مناسبة بشكل خاص لمعالجة مجموعة متنوعة من المواد، بما في ذلك المواد النانوية والمواد المتدرجة وظيفيًا والغرسات الطبية.

تلبيد المواد النانوية

يتمثل أحد أهم تطبيقات تقنية SPS في تصنيع المواد النانوية. ويساعد التسخين السريع وأوقات المعالجة القصيرة المتأصلة في تقنية SPS على منع نمو الحبيبات وهو أمر بالغ الأهمية للحفاظ على البنية النانوية للمواد. فعلى سبيل المثال، استُخدمت تقنية SPS بنجاح في إنتاج معادن وسيراميك نانوية بلورية نانوية ذات خصائص ميكانيكية وكهربائية ومغناطيسية محسّنة. وتُعد القدرة على الاحتفاظ بالخصائص النانوية بعد التلبيد مفيدة بشكل خاص للمواد التي تظهر خصائص تعتمد على الحجم، مثل زيادة القوة وتحسين النشاط التحفيزي.

المواد المتدرجة وظيفياً

المواد المتدرجة وظيفيًا (FGMs) هي مواد مركبة تختلف خصائصها تدريجيًا من سطح إلى آخر، وهي مصممة لتحسين الأداء في ظل ظروف معينة. وتُعد تقنية SPS مناسبة بشكل فريد لتصنيع المواد المتدرجة وظيفيًا نظرًا لقدرتها على التحكم في تدرجات درجة الحرارة والضغط أثناء عملية التلبيد. وهذا يسمح بإنشاء مواد ذات خصائص مصممة خصيصًا، مثل طلاءات الحاجز الحراري والأسطح المقاومة للتآكل والواجهات المتوافقة حيويًا في الأجهزة الطبية. تضمن ظروف التلبيد الخاضعة للتحكم في عملية التلبيد في SPS إمكانية تصنيف خصائص المواد بدقة دون الحاجة إلى خطوات معقدة بعد المعالجة.

الغرسات الطبية

استفاد قطاع الطب الحيوي أيضًا من تطبيق تقنية SPS. تتطلب الغرسات الطبية، مثل استبدال مفصل الورك والركبة، مواد متوافقة حيويًا وقوية ميكانيكيًا. وتسمح تقنية SPS بتلبيد المعادن والسيراميك المتوافقة حيويًا في درجات حرارة أقل وأوقات أقصر مقارنة بالطرق التقليدية، مما يحافظ على الخصائص الأصلية للمواد. وبالإضافة إلى ذلك، يمكن استخدام تقنية SPS لتصنيع هياكل مسامية تسهل نمو العظام، مما يحسن من طول عمر ووظائف الغرسات. إن القدرة على التحكم في مسامية هذه المواد وتكوينها تجعل من تقنية SPS أداة لا تقدر بثمن في تطوير الجيل القادم من الغرسات الطبية.

دراسات حالة وأمثلة واقعية

تسلط العديد من دراسات الحالة الضوء على فعالية SPS في تطبيقات العالم الحقيقي. على سبيل المثال، استُخدمت تقنية SPS لإنتاج مواد كهروحرارية عالية الأداء، والتي تعتبر ضرورية لتطبيقات حصاد الطاقة والتبريد. وتسمح عملية التلبيد السريع بالحفاظ على البنى النانوية التي تعزز الخصائص الكهروحرارية لمواد مثل تيلورايد البزموت. وبالإضافة إلى ذلك، تم استخدام تقنية SPS في تصنيع مركبات السيراميك المتقدمة لتطبيقات الطيران، حيث تعد القدرة على التحكم في البنية المجهرية والتركيب أمرًا ضروريًا لتحقيق الاستقرار في درجات الحرارة العالية والسلامة الميكانيكية.

وفي الختام، تقدم تقنية SPS نهجًا متعدد الاستخدامات وفعالًا لتخليق المواد، مع تطبيقات تمتد من المواد النانوية إلى الغرسات الطبية. إن القدرة على التحكم في ظروف التلبيد بدقة تجعل من تقنية SPS أداة قيمة للباحثين والصناعة على حد سواء، مما يدفع عجلة الابتكار في علوم المواد والهندسة. ومع استمرار تطور هذه التكنولوجيا، من المرجح أن تظهر تطبيقات جديدة ومثيرة للتلبيد ثلاثي الأبعاد، مما يزيد من تأثيرها على مختلف القطاعات.

المواصفات والمميزات التقنية لأفران SPS

التلبيد بالبلازما الشرارة (SPS) هي تقنية تلبيد متطورة معروفة بكفاءتها وفعاليتها في إنتاج مواد متكلسة عالية الجودة. يتعمق هذا القسم في المواصفات والمميزات الفنية لأفران التلبيد بالبلازما الشرارة (SPS)، ويسلط الضوء على قدراتها الفريدة من حيث معدلات التسخين والتبريد والتحكم في درجة الحرارة ومكونات النظام.

معدلات التسخين والتبريد

إحدى السمات البارزة لأفران SPS هي قدرتها على تحقيق معدلات تسخين وتبريد عالية للغاية. عادة، يمكن لهذه الأفران تسخين المواد بمعدلات تتجاوز 500 درجة مئوية في الدقيقة. يتم تسهيل هذا التسخين السريع من خلال تأثير تسخين جول، حيث يتم تسخين قالب الجرافيت وقوالب المسحوق (إذا كانت موصلة) مباشرةً من خلال تطبيق تيار مستمر نابض. وتسمح الطبيعة الداخلية لهذا التوليد الحراري بزيادة فعالة وسريعة في درجة الحرارة.

وبالمثل، فإن معدلات التبريد في أفران SPS مثيرة للإعجاب بنفس القدر، وغالبًا ما تصل إلى 500 كلفن/الدقيقة. وتُعد قدرة التبريد السريع هذه ضرورية للحفاظ على سلامة البنية المجهرية للمواد الملبدة ومنع نمو الحبيبات وتعزيز الجودة الشاملة للمنتج النهائي.

التحكم في درجة الحرارة

يتسم التحكم في درجة الحرارة في أفران SPS بالدقة والأتمتة العالية. تم تجهيز نظام التلبيد بآليات تحكم متقدمة تسمح بالتحكم الآلي في برنامج التحكم في درجة حرارة التلبيد والضغط والتيار. ويضمن هذا المستوى من التحكم أن تكون عملية التلبيد متسقة وقابلة للتكرار، وهو أمر ضروري لتحقيق منتجات متكلسة موحدة وعالية الجودة.

يعزز استخدام المزدوجات الحرارية ومقاييس الحرارة بالأشعة تحت الحمراء من مراقبة درجة الحرارة والتحكم فيها. توفر هذه المستشعرات بيانات درجة الحرارة في الوقت الحقيقي، مما يسمح بإجراء تعديلات فورية على معلمات التلبيد إذا لزم الأمر. هذا المستوى من الدقة مهم بشكل خاص لتلبيد المواد ذات متطلبات درجة حرارة محددة.

مكونات نظام SPS

يتكون نظام SPS من عدة مكونات رئيسية تعمل في انسجام تام لتسهيل عملية التلبيد. وتشمل هذه المكونات ما يلي:

- جسم الفرن والإطار: صُمم هيكل الفرن ليتحمل درجات الحرارة والضغوط العالية، مما يضمن السلامة الهيكلية للنظام أثناء التلبيد.

- نظام التفريغ وجهاز النفخ: تسمح هذه المكونات بالتحكم في جو التلبيد، والذي يمكن ضبطه على التفريغ أو الأرجون أو الغازات الأخرى المناسبة.

- نظام الضغط: يطبق هذا النظام الضغط اللازم على قالب الجرافيت، مما يضمن ضغطًا موحدًا لمادة المسحوق.

- قالب الجرافيت: قالب الجرافيت هو مكون مهم يمكنه تحمل الضغوط ودرجات الحرارة العالية. وعادةً ما يحتوي على ثقب من خلال ثقب لإدخال مزدوج حراري لقياس درجة الحرارة.

- نظام التبريد بالماء: هذا النظام ضروري للتبريد السريع للفرن بعد عملية التلبيد، مما يعزز كفاءة النظام.

- مصدر طاقة التيار المستمر النبضي: يعمل هذا النظام على تشغيل عملية التسخين بالجول، مما يوفر الطاقة اللازمة للتسخين السريع والفعال.

- نظام التحكم: نظام التحكم هو العقل المدبر لفرن SPS، حيث يدير جميع العمليات المؤتمتة ويضمن الحفاظ على معلمات التلبيد بدقة.

- نظام حماية السلامة: يشتمل هذا النظام على وظائف إيقاف التشغيل الآمن التي يتم تفعيلها في حالة وجود ظروف غير طبيعية، مثل مشاكل درجة حرارة الماء أو تلف القالب، مما يضمن سلامة وموثوقية المعدات.

المساهمة في الكفاءة والفعالية

تساهم المواصفات والمميزات التقنية لأفران SPS بشكل كبير في كفاءتها وفعاليتها في عملية التلبيد. وتسمح معدلات التسخين والتبريد السريعة، إلى جانب التحكم الدقيق في درجة الحرارة والنظام الشامل للمكونات، بما يلي:

- التلبيد السريع: القدرة على تحقيق مواد ملبدة كثيفة بالكامل في غضون دقائق، مقارنةً بعدة ساعات تتطلبها الطرق التقليدية مثل الكبس الساخن والتلبيد بدون ضغط.

- التنقية والتلبيد بالتنقية والتنشيط: يمكن لهذه العملية إزالة الغازات الممتزّة وأغشية الأكسيد من أسطح الجسيمات، مما يعزز تلبيد المواد صعبة التلبيد.

- تلبيد الحبيبات الدقيقة: يمنع الارتفاع السريع في درجة الحرارة نمو الحبوب، مما يسمح بتحضير المواد النانوية البلورية وتنظيم البنى المجهرية.

- التلبيد بدرجة حرارة واسعة النطاق: القدرة على تلبيد المواد على نطاق واسع من درجات الحرارة بدءًا من درجات الحرارة المنخفضة وحتى 2300 درجة مئوية.

- التلبيد بالتحكم في الكثافة: المرونة في التحكم في كثافة المواد الملبدة، من الأجسام المسامية إلى الأجسام الكثيفة بالكامل.

- تلبيد التدرج في درجة الحرارة: القدرة على إنشاء تدرجات في درجة الحرارة داخل القالب، مما يتيح التلبيد المتزامن للمواد ذات نقاط انصهار مختلفة.

وفي الختام، فإن المواصفات والمميزات التقنية لأفران SPS تجعلها أداة عالية الكفاءة والفعالية لتلبيد مجموعة واسعة من المواد. حيث تضمن معدلات التسخين والتبريد السريعة والتحكم الدقيق في درجة الحرارة ومكونات النظام الشاملة إنتاج منتجات ملبدة عالية الجودة بنتائج متسقة وقابلة للتكرار.

مقارنة مع طرق التلبيد التقليدية

تمثل عملية التلبيد بالبلازما الشرارة (SPS) تقدمًا كبيرًا في مجال تلبيد المواد، حيث تقدم مجموعة من المزايا مقارنة بالطرق التقليدية مثل الكبس الساخن والضغط المتساوي الحرارة (HIP). يمكن أن يساعد فهم إيجابيات وسلبيات كل طريقة في تحديد الطريقة الأنسب لاحتياجات التصنيع المحددة.

الكبس الساخن

الكبس الساخن هو طريقة تقليدية يتم فيها تعريض المواد للحرارة والضغط الأحادي المحور في آن واحد. هذه الطريقة فعالة لتحقيق كثافات عالية وتحسين الخواص الميكانيكية. ومع ذلك، فإن لها العديد من القيود:

- أوقات التلبيد الطويلة: يتطلب الكبس الساخن عادةً عدة ساعات لتحقيق التكثيف الكامل، مما قد يكون عيبًا كبيرًا من حيث كفاءة الإنتاج.

- حجم العينة المحدود: يحد تطبيق الضغط أحادي المحور من حجم العينات وشكلها، مما يجعلها أقل تنوعًا للتطبيقات الصناعية.

- مشاكل التوحيد: يمكن أن يكون تحقيق توزيع موحد للتسخين والضغط أمرًا صعبًا، خاصةً في العينات الأكبر حجمًا.

الضغط المتساوي الضغط الساخن المتساوي الضغط (HIP)

HIP هي تقنية أكثر تقدمًا تطبق الضغط المتساوي الضغط في بيئة غازية مضغوطة، عادةً ما تكون الأرجون. تقدم هذه الطريقة العديد من المزايا:

- التكثيف العالي: يمكن أن يحقق HIP مكونات ذات شكل شبه صافي بكثافة عالية وخصائص ميكانيكية ممتازة.

- تعدد الاستخدامات: إنها مناسبة لمجموعة واسعة من المواد، بما في ذلك المعادن والسيراميك والمواد المركبة.

- توزيع الضغط الموحد: يضمن الضغط المتساوي التثبيت توزيعًا موحدًا، مما يؤدي إلى نتائج متسقة.

ومع ذلك، فإن HIP له أيضًا عيوبه:

- التكاليف الرأسمالية العالية: المعدات المطلوبة لـ HIP باهظة الثمن، مما قد يشكل عائقًا أمام صغار المصنعين.

- أوقات الدورات الطويلة: على غرار الكبس على الساخن، ينطوي الكبس عالي الكثافة على أوقات دورات طويلة، مما قد يؤثر على معدلات الإنتاج.

- الإعداد المعقد: تتطلب العملية إعدادًا ومراقبة دقيقين، مما يزيد من تعقيد العمليات.

التلبيد بالبلازما الشرارة (SPS)

SPS هي تقنية تلبيد بمساعدة الحقل تجمع بين مزايا كل من الكبس الساخن والتلبيد بالبلازما الساخنة مع تخفيف القيود التي تواجهها. تشمل الميزات الرئيسية لتقنية التلبيد بالبلازما الشرارة ما يلي:

- التلبيد السريع: يمكن لتقنية SPS تحقيق التكثيف في دقائق، مما يقلل بشكل كبير من أوقات الإنتاج. يمكن أن يصل معدل التسخين إلى 500 درجة مئوية/دقيقة، مما يجعلها واحدة من أسرع طرق التلبيد.

- تلبيد الحبيبات الدقيقة: يمنع التسخين السريع نمو الحبيبات مما يسمح بإنتاج مواد متناهية الصغر والتحكم الدقيق في البنية المجهرية.

- نطاق درجة حرارة واسع: يمكن أن تعمل طريقة SPS من درجات حرارة منخفضة إلى 2300 درجة مئوية، مما يجعلها متعددة الاستخدامات لمجموعة متنوعة من المواد.

- التحكم في الكثافة: يسمح SPS بالتحكم السهل في الكثافة، بدءًا من الأجسام الملبدة المسامية إلى الأجسام الملبدة الكثيفة بالكامل.

- تلبيد متدرج درجة الحرارة: تتيح القدرة على إنشاء تدرجات حرارة متدرجة داخل القالب التلبيد المتزامن للمواد ذات نقاط انصهار مختلفة، وهو أمر مفيد للمواد المتدرجة وظيفيًا.

مزايا التلبيد بالتدرج الحراري المتدرج على الطرق التقليدية

- الكفاءة: تعمل أوقات التلبيد السريعة لطريقة التلبيد بالحرارة المنخفضة على تعزيز كفاءة الإنتاج بشكل كبير، مما يقلل من استهلاك الطاقة ويخفض التكاليف.

- تعدد الاستخدامات: التلبيد بالطريقة SPS مناسب لمجموعة واسعة من المواد، بما في ذلك تلك التي يصعب تلبيدها بالطرق التقليدية.

- التحكم في البنية المجهرية: القدرة على التحكم في الهياكل المجهرية على مقياس النانو تجعل من تقنية SPS مثالية للمواد المتقدمة ذات الخصائص المصممة خصيصًا.

- الفعالية من حيث التكلفة: في حين أن معدات SPS لها تكلفة أولية أعلى، إلا أن انخفاض أوقات الدورات واستهلاك الطاقة يجعلها أكثر فعالية من حيث التكلفة على المدى الطويل.

- الفوائد البيئية: تساهم أوقات المعالجة الأقصر واستخدام الطاقة الأقل في الاستدامة البيئية.

وختامًا، في حين أن طرق التلبيد التقليدية مثل الكبس الساخن والكبس بالكبس الساخن لها مزاياها، فإن تقنية SPS تقدم بديلًا مقنعًا بفضل معالجتها السريعة وتعدد استخداماتها وقدرتها على إنتاج مواد متقدمة عالية الجودة. بالنسبة للمصنعين الذين يتطلعون إلى تعزيز قدراتهم الإنتاجية، تمثل تقنية SPS قفزة تكنولوجية كبيرة إلى الأمام.

الاتجاهات والابتكارات المستقبلية في تكنولوجيا SPS

برزت تقنية التلبيد بالبلازما الشرارة (SPS) كنهج تحويلي في علم المواد، حيث توفر قدرات التلبيد والتكثيف السريع، خاصةً للمواد المقاومة للحرارة والمراحل القابلة للاستقرار والمواد النانوية. ومع استمرار الصناعات في استكشاف تكنولوجيا SPS ودمجها، تستعد العديد من الاتجاهات الناشئة والتطورات المستقبلية المحتملة للتأثير بشكل كبير على مختلف القطاعات والنهوض بمجال علوم المواد.

التطورات في تخليق المواد

أحد أكثر الجوانب الواعدة لتقنية SPS هو قدرتها على تصنيع المساحيق والمواد السائبة التي يصعب الحصول عليها بالطرق التقليدية. على سبيل المثال، استُخدمت تقنية SPS لإنتاج مسحوق مادة الزركند ذات درجة الحرارة العالية جدًا، مما أدى إلى الحصول على مادة الزركند المكعبة النقية للغاية بحجم حبيبات يبلغ 100 نانومتر تقريبًا. وتفتح هذه القدرة آفاقًا جديدة لإنتاج مواد متقدمة ذات خصائص فريدة من نوعها، والتي يمكن تطبيقها في مجالات الفضاء والإلكترونيات وغيرها من الصناعات عالية التقنية.

تقنيات تجميع المواد المحسّنة

تُحدث تقنية SPS أيضًا ثورة في تقنيات ربط المواد (اللحام). فغالبًا ما تعاني الطرق التقليدية من صعوبات في الوصلات بين السيراميك والسيراميك والسيراميك والمعادن، خاصةً بدون طبقة وسيطة. وتتيح تقنية SPS إمكانية الربط المباشر من خلال الانتشار الذاتي، وهي عملية معززة بشكل كبير بواسطة المجال الكهربائي. على سبيل المثال، تم تحقيق وصلات SiC/SiC بنجاح في ظروف 1900 درجة مئوية و5 دقائق و3.5 ميجا باسكال، مما أدى إلى قوة وصلات تصل إلى 260 ميجا باسكال. ويعد هذا التقدم أمرًا بالغ الأهمية للمكونات الهندسية في قطاعات مثل السيارات والفضاء والطاقة.

التصنيع وقابلية التوسع

تكتسب التطبيقات الصناعية لتكنولوجيا SPS زخمًا متزايدًا، لا سيما في اليابان، حيث تُستخدم لإنتاج المواد المغناطيسية والسبائك الصلبة والمواد الوظيفية المتدرجة. وقد حققت شركات مثل Ohta Seiki إنتاجًا ضخمًا لمواد فائقة الصلابة بنسبة 100% من المراحيض فائقة الصلابة باستخدام تقنية SPS، حيث يتم توريدها إلى أكثر من 40 شركة مصنعة على مستوى العالم. ومن المتوقع أن يستمر هذا الاتجاه نحو التصنيع، مع اعتماد المزيد من البلدان على SPS للإنتاج على نطاق واسع، مما يعزز الكفاءة ويقلل التكاليف.

تنويع الأشكال الملبدة

في الوقت الحالي، تنتج SPS في المقام الأول عينات أسطوانية بسيطة بسبب قيود آليات التلبيد وقوالب الجرافيت. ومع ذلك، تهدف التطورات المستقبلية إلى التغلب على هذه القيود، مما يتيح إنشاء قطع عمل معقدة الشكل. سيؤدي هذا التنويع إلى توسيع نطاق تطبيق تقنية SPS، مما يجعلها مناسبة لمجموعة واسعة من الاحتياجات الهندسية والتصنيعية.

التكامل مع التقنيات الأخرى

إن تكامل تقنية SPS مع التقنيات المتقدمة الأخرى، مثل التصنيع الإضافي وتكنولوجيا النانو، هو مجال آخر مثير للاهتمام. ويمكن أن يؤدي هذا التآزر إلى تطوير عمليات تصنيع هجينة تجمع بين دقة التصنيع الإضافي وقدرات التكثيف التي توفرها تقنية SPS. ويمكن أن تؤدي هذه التطورات إلى إحداث ثورة في طريقة تصميم المواد وإنتاجها، مما يؤدي إلى خصائص ووظائف غير مسبوقة للمواد.

الاعتبارات البيئية واعتبارات الطاقة

تجعل تكنولوجيا SPS الموفرة للطاقة والصديقة للبيئة من تقنية SPS خياراً جذاباً للتصنيع المستدام. فمن خلال تقليل أوقات التلبيد ودرجات الحرارة، تقلل تقنية SPS بشكل كبير من استهلاك الطاقة والبصمة الكربونية. نظرًا لأن الصناعات العالمية تعطي الأولوية للاستدامة بشكل متزايد، فمن المتوقع أن يزداد اعتماد تقنية SPS، مما يساهم في مستقبل أكثر خضرة واستدامة.

الخلاصة

إن مستقبل تكنولوجيا SPS مليء بالإمكانات، مدفوعًا بالتطورات في تركيب المواد، وتقنيات الربط المحسنة، وقابلية التوسع الصناعي، وتنويع الأشكال، والتكامل التكنولوجي، والاعتبارات البيئية. مع استمرار تعميق البحث والتطوير، ستلعب تقنية SPS بلا شك دورًا محوريًا في تشكيل مستقبل علوم المواد، حيث ستقدم حلولاً مبتكرة في مختلف الصناعات وتمهد الطريق لإمكانيات المواد الجديدة.

الخلاصة: تأثير تقنية SPS على علوم المواد

في الختام,أفران التلبيد بالبلازما الشرارة (SPS) تمثل قفزة ثورية في علم المواد، حيث توفر سرعة وكفاءة ودقة لا مثيل لها في عملية التلبيد. وبالاستفادة من التيارات النبضية عالية الطاقة، لا يقتصر دور أفران التلبيد بالبلازما الشرارة على تسريع تلبيد المواد فحسب، بل يعزز أيضًا من جودتها ووظائفها. بدءًا من المواد النانوية إلى الغرسات الطبية، فإن تطبيقات تقنية SPS واسعة ومتنوعة، مما يدل على تنوعها وتأثيرها في العديد من الصناعات. وبينما نتطلع إلى المستقبل، يعد التطور المستمر لتكنولوجيا SPS بمزيد من الابتكار في معالجة المواد وتصنيعها، مما يعزز دورها كحجر الزاوية في تقدم علوم المواد.

المنتجات ذات الصلة

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن المعالجة الحرارية بالتفريغ والتلبيد بالضغط للتطبيقات ذات درجات الحرارة العالية

- فرن صغير لمعالجة الحرارة بالتفريغ وتلبيد أسلاك التنغستن

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

المقالات ذات الصلة

- فهم أقطاب الكالوميل المشبعة المرجعية: التركيب والاستخدامات والاعتبارات

- أفران التلبيد بالبلازما الشرارة: الدليل النهائي لأفران SPS

- تأثير أفران تلبيد الأسنان على جودة الاستعادة والمتانة

- الدليل الشامل لأفران التلبيد بالبلازما الشرارة: التطبيقات والميزات والفوائد

- فوائد أفران الغلاف الجوي التي يتم التحكم فيها لعمليات التلبيد والتليين