لقد أمضيت أسابيع في تطوير مادة جديدة. الخطوة الأخيرة هي عملية تسخين معقدة متعددة المراحل في فرن المختبر. تقوم ببرمجة الملف الحراري بشكل مثالي، لكن النتيجة هي عينة متصدعة وغير مجدية. فشلت التجربة، ليس بسبب علمك، ولكن لأن درجة الحرارة "المستقرة" داخل فرنك لم تكن كذلك على الإطلاق. بالنسبة للباحثين والمهندسين الذين يعملون مع تطبيقات درجات الحرارة العالية، هذا السيناريو هو مصدر شائع جدًا لإهدار الوقت والميزانية والإمكانيات.

التحدي الحقيقي: خطأ درجة واحدة

تعتبر العمليات ذات درجات الحرارة العالية مثل تلبيد المواد، وحرق العينات، وتلدين المعادن أساسية للعديد من التطورات العلمية والصناعية. الهدف بسيط من الناحية النظرية: تطبيق كمية دقيقة من الحرارة لمدة محددة لتحويل المادة بشكل قابل للتحكم.

ومع ذلك، فإن التنفيذ محفوف بتحدٍ مستمر: عدم الاستقرار الحراري. لا يتعلق الأمر بما إذا كان الفرن يمكنه الوصول إلى درجة حرارة عالية؛ بل يتعلق بما إذا كان يمكنه اتباع مسار درجة حرارة معقد بدقة مطلقة. "التنين" الذي يبتلي المختبرات وخطوط الإنتاج له ثلاثة رؤوس:

- تجاوز درجة الحرارة: يصبح الفرن أكثر سخونة من نقطة الضبط، مما قد يتلف العينة أو يغير بنيتها المجهرية بشكل غير متوقع.

- التأخر الحراري: يفشل الفرن في زيادة درجة الحرارة بسرعة كافية، مما يفسد التفاعلات أو العمليات الحساسة للوقت.

- انحراف درجة الحرارة: أثناء مرحلة تثبيت حرجة (أو "نقع")، تتقلب درجة الحرارة، مما يقدم متغيرًا رئيسيًا يجعل من المستحيل تكرار نتائج التجارب.

لعقود من الزمان، تم قبول هذه المشكلات كشر لا بد منه. عملية نجحت يوم الاثنين ستفشل يوم الثلاثاء لسبب غير ظاهر، مما يؤدي إلى جودة منتج غير متسقة في التصنيع وبيانات غير قابلة للتكرار في البحث - وهو عيب حرج عند السعي للنشر أو التحقق من اكتشاف.

الاختراق: من التقريب إلى التنفيذ

الانتصار على هذا التحدي ليس اكتشافًا واحدًا بل تحولًا أساسيًا في القدرة: القدرة على إنشاء بيئة حرارية تكون فيها منحنى التسخين المبرمج ومنحنى درجة الحرارة الفعلي داخل الفرن متطابقين تقريبًا.

تخيل تنفيذ ملف تسخين مكون من 50 مقطعًا لنمو البلورات، حيث يتم توقيت كل تسريع وتثبيت بدقة تصل إلى الدقيقة ودقة تصل إلى درجة واحدة. في هذا السيناريو:

- ما يتم: يتم إجراء دورة حرارية معقدة متعددة المراحل.

- كيف يتم: من خلال الاستفادة من نظام يمكنه توقع وتصحيح التقلبات الحرارية في الوقت الفعلي.

- ما يتم العثور عليه: تخرج المادة - سواء كانت مركبًا سيراميكيًا، أو مادة كيميائية نقية، أو سبيكة معدنية ملدنة - بالخصائص المطلوبة بالضبط، في كل مرة.

هذا لا يتعلق فقط بالتسخين؛ بل يتعلق بالرقص الحراري الدقيق. هذه الموثوقية تحول الفرن من مجرد "صندوق ساخن" إلى أداة علمية حقيقية، مما يمكّن الباحثين من عزل المتغيرات والثقة في نتائجهم.

المُمكّن: هندسة تقضي على الفوضى الحرارية

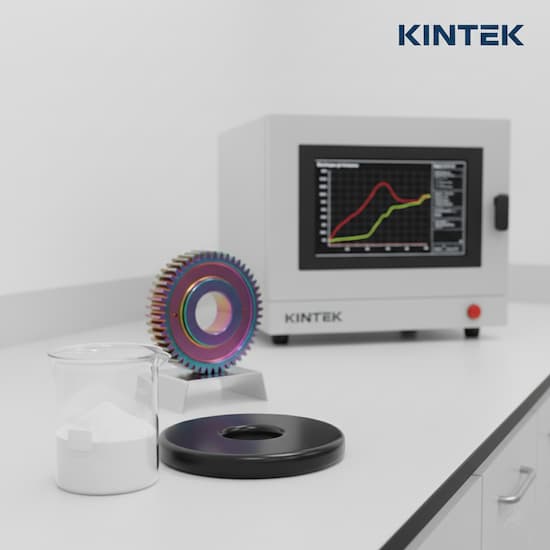

هذا المستوى من التحكم ممكن بفضل أداة مصممة خصيصًا لتطويع تنين عدم الاستقرار الحراري: فرن KINTEK Box (Muffle). الاختراق في قابلية التكرار هو نتيجة مباشرة لحل مشاكل هندسية محددة.

التغلب على الانحراف بالتحكم الذكي

يكمن جوهر المشكلة في التنظيم التقريبي لدرجة الحرارة. يحل فرن KINTEK هذه المشكلة باستخدام وحدة تحكم ذكية PID (تناسبية-تكاملية-تفاضلية) تعتمد على الكمبيوتر الدقيق. هذا ليس ترموستات بسيطًا؛ إنه خوارزمية تنبؤية تراقب اتجاهات درجة الحرارة باستمرار. تقلل الطاقة بشكل استباقي مع اقترابها من نقطة الضبط لمنع التجاوز وتجري تعديلات دقيقة للحفاظ على الاستقرار في حدود ± 1 درجة مئوية. هذا يلغي بشكل مباشر انحراف درجة الحرارة الذي يبطل التجارب الحساسة.

تسريع النتائج بعزل فائق

تعاني الأفران التقليدية المبطنة بالطوب الحراري الثقيل من قصور ذاتي حراري هائل، مما يؤدي إلى بطء أوقات التسخين وإهدار الطاقة. يستخدم فرن KINTEK غرفة مصنوعة من ألياف السيراميك عالية النقاء. توفر هذه المادة المتقدمة عزلًا فائقًا مع كونها أخف وزنًا بكثير، مما يسمح بـ:

- سرعات تسخين أسرع بنسبة 30%، مما يقلل الوقت من التشغيل البارد إلى حالة الاستعداد.

- استهلاك طاقة أقل بنسبة 20-25%، مما يؤثر بشكل مباشر على تكاليف التشغيل.

بالنسبة لمختبر مزدحم، هذا يعني أنه يمكن إكمال المزيد من الدورات التجريبية في يوم واحد، مما يزيد الإنتاجية بشكل كبير.

أفق جديد: من اكتشاف المختبر إلى الإنتاج الصناعي

إتقان المعالجة الحرارية على نطاق المختبر يفتح إمكانيات واسعة. عندما يتمكن عالم المواد من إنتاج مركب جديد بشكل موثوق، أو عندما يتمكن مدير مراقبة الجودة من التحقق باستمرار من نقاء العينة، فإنه يبني الأساس للنجاح الأكبر.

هذه القدرة، المدعومة بتقنية KINTEK الدقيقة، لها تأثير تجاري مباشر عبر الصناعات:

- تطوير الأدوية الجديدة: يمكن إجراء تنقية المواد الوسيطة الصيدلانية بدرجات حرارة عالية بإنتاجية أعلى وشوائب أقل.

- المواد المتقدمة: تتسارع عملية تطوير الجيل القادم من السيراميك والسبائك والمركبات عندما تكون عمليات التلبيد والتلدين قابلة للتكرار بشكل مثالي.

- مراقبة الجودة: في الصناعات من الأغذية إلى علم المعادن، يصبح تحديد محتوى الرماد أو اختبار استقرار المواد عملية موثوقة وموحدة، وليس مصدرًا لعدم الاتساق.

نظرًا لأن هذه التكنولوجيا الأساسية تتوسع من أفران الصناديق المخبرية الصغيرة إلى أفران الصناديق الصناعية الكبيرة، يمكن نشر العملية التي تتقنها أثناء البحث والتطوير بثقة للإنتاج على نطاق واسع، مما يضمن انتقالًا سلسًا من الاختراق إلى المنتج الجاهز للسوق.

معدات المعالجة الحرارية الصحيحة تفعل أكثر من مجرد تسخين الأشياء؛ فهي تقضي على المتغيرات، وتسرع الاكتشاف، وتضمن الجودة. إذا كنت تواجه تحديات في تخليق المواد، أو مراقبة الجودة، أو توسيع نطاق بحثك، فقد لا يكون القيد هو عمليتك، بل أدواتك. دعنا نناقش كيف يمكن لفرن دقيق مناسب أن يحل احتياجات تطبيقك المحددة.

المنتجات ذات الصلة

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

المقالات ذات الصلة

- فرن الكتم مقابل الفرن الأنبوبي: كيف يمنع الاختيار الصحيح فشل المختبر الكارثي

- الدليل الشامل لأفران الدثر: الأنواع والاستخدامات والصيانة

- هندسة الفراغ: إتقان اختيار المواد في أفران التفريغ

- الدليل الشامل لأفران الدثر: التطبيقات والأنواع والصيانة

- لماذا تفشل تجاربك ذات درجات الحرارة العالية: عيب الفرن الذي تتجاهله معظم المختبرات