مقدمة لأحجام الرقائق الكبيرة

دخول السوق وتوفير التكاليف

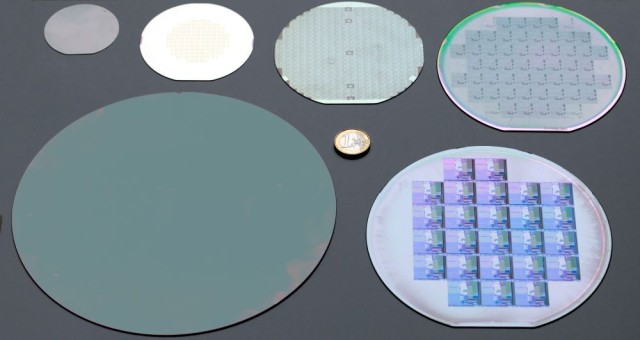

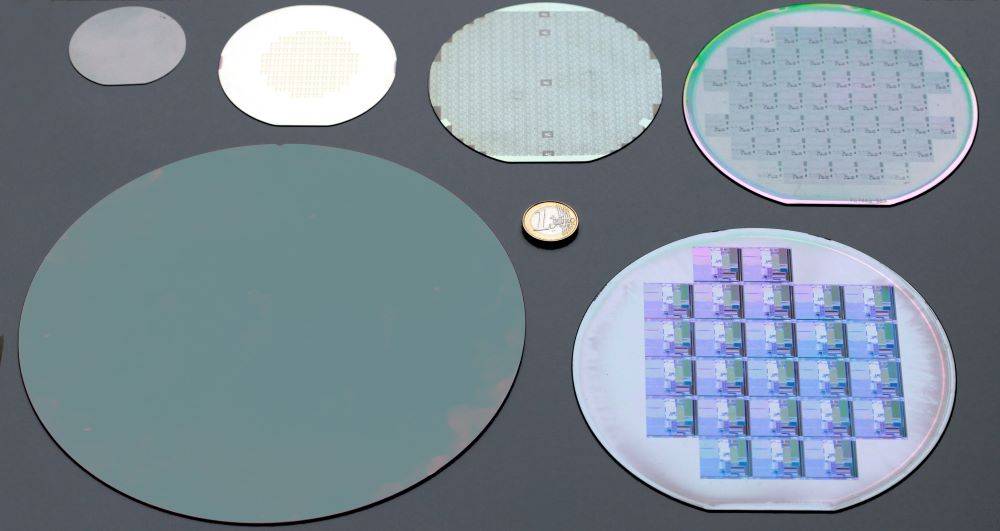

أثّر ظهور الرقاقات كبيرة الحجم، التي يتراوح حجمها بين 156.75 ملم و166 ملم، تأثيرًا كبيرًا على صناعة تصنيع الخلايا الشمسية. وتوفر هذه الرقاقات الأكبر حجمًا، ولا سيما من النوع M6، وفورات كبيرة في التكاليف في كل من عمليات تصنيع الخلايا وعمليات تغليف الوحدات. وتتمثل إحدى المزايا الرئيسية لرقاقات M6 في أوقات معالجتها المماثلة لرقائق M2 السابقة، مما يؤدي إلى انخفاض تكاليف التصنيع.

| نوع الرقاقة | وقت المعالجة | التوفير في التكلفة |

|---|---|---|

| M2 | عالية | معتدلة |

| M6 | مشابه ل M2 | كبير |

لا يؤدي إدخال رقائق M6 إلى تبسيط عملية التصنيع فحسب، بل يعزز أيضًا من الكفاءة الإجمالية لإنتاج الخلايا الشمسية. ويعد هذا التعزيز في الكفاءة أمرًا بالغ الأهمية لأنه يساهم بشكل مباشر في خفض تكلفة كل واط من الطاقة الشمسية، مما يجعل الطاقة الشمسية أكثر تنافسية في سوق الطاقة.

علاوة على ذلك، فإن اعتماد الرقائق كبيرة الحجم يتماشى مع اتجاهات الصناعة نحو زيادة الكفاءة وخفض تكاليف الإنتاج. ومع تصميم خطوط الإنتاج الجديدة في عام 2019 لاستيعاب هذه الرقاقات الأكبر حجمًا، تستعد الصناعة لرؤية المزيد من التخفيضات في تكاليف الإنتاج، وبالتالي تسريع المسار نحو التكافؤ الكهروضوئي.

باختصار، يمثل دخول الرقاقات كبيرة الحجم إلى السوق، لا سيما رقائق M6، تحولاً محوريًا في قطاع تصنيع الخلايا الشمسية، مما يوفر وفورات ملموسة في التكاليف ويمهد الطريق لحلول طاقة شمسية أكثر كفاءة وفعالية من حيث التكلفة.

التأثير على التكافؤ الكهروضوئي

يعد اعتماد إنتاج الخلايا كبيرة الحجم خطوة محورية نحو تحقيق التكافؤ الكهروضوئي (PV). ويؤدي الانتقال إلى رقائق السيليكون الأكبر حجمًا، مثل رقائق M12 التي تنتجها شركة Azeus بطول حافة 210 ملم، إلى خفض تكاليف الإنتاج بشكل كبير. هذا التحول ليس مجرد ترقية تكنولوجية بل هو خطوة استراتيجية تتماشى مع الهدف الأوسع للصناعة المتمثل في كفاءة التكلفة.

تم تصميم خطوط الإنتاج الجديدة التي تم طرحها في عام 2019 خصيصًا لاستيعاب هذه الرقائق الأكبر حجمًا، مما يضمن توافق المعدات مع الحجم المتزايد. هذا التوافق أمر بالغ الأهمية لأنه يسمح بانتقالات أكثر سلاسة ويقلل من الاضطرابات في عملية التصنيع. وتتميز رقاقات M12 على وجه الخصوص بقدرتها على زيادة خفض تكاليف الإنتاج، مما يجعل الطاقة الشمسية أكثر تنافسية مع مصادر الطاقة التقليدية.

إن تخفيضات التكلفة التي تتحقق من خلال إنتاج الرقائق كبيرة الحجم متعددة الأوجه. فهي تشمل التوفير في استخدام المواد، والكفاءة المعززة في تصنيع الخلايا، وعمليات تغليف الوحدات المبسطة. على سبيل المثال، تساهم أوقات معالجة الخلايا M6، التي يمكن مقارنتها بأوقات معالجة رقائق M2، في خفض تكاليف التصنيع. ولا تؤدي هذه الكفاءة إلى خفض التكلفة لكل واط فحسب، بل تسرّع أيضًا الجدول الزمني لتحقيق التكافؤ الكهروضوئي، حيث تصبح الطاقة الشمسية قادرة على المنافسة من حيث التكلفة دون دعم.

باختصار، يعد دمج الرقائق كبيرة الحجم في عملية الإنتاج تطورًا تحويليًا في قطاع الطاقة الشمسية. فهو لا يقرّب التكافؤ الكهروضوئي فحسب، بل يمهد الطريق للابتكارات المستقبلية وخفض التكاليف، مما يضمن بقاء الطاقة الشمسية خيارًا تنافسيًا وقابلًا للتطبيق في سوق الطاقة العالمية.

التحديات مع المعدات الحالية

مشاكل توافق المعدات

قد تواجه المعدات الحالية مشاكل كبيرة في التوافق عند التعامل مع الرقاقات كبيرة الحجم. ويتطلب التحول من أحجام الرقاقات التقليدية إلى الأشكال الأكبر، مثل رقاقات M6 (166 مم) و M12 (210 مم)، ترقيات تكنولوجية كبيرة وطفرة مبتكرة. وهذه الترقيات ليست مجرد ترقيات تدريجية، بل تتطلب إعادة التفكير في عمليات التصنيع الحالية وقدرات المعدات.

على سبيل المثال، يجب تكييف معدات الترسيب الكيميائي المحسّن بالبلازما (PECVD) التقليدية، والتي تعتبر حاسمة لتقليل انعكاسية السطح وتعزيز امتصاص الضوء، للتعامل مع الأبعاد الأكبر لهذه الرقائق. ولا ينطوي هذا التكييف على زيادة الحجم المادي للمعدات فحسب، بل يتضمن أيضًا تحسين معلمات العملية لضمان طلاء موحد عبر مساحة السطح الموسعة.

وعلاوة على ذلك، فإن زيادة حجم رقاقات السيليكون تستلزم إجراء تعديلات في المكونات الداعمة مثل إمدادات طاقة الترددات اللاسلكية وأنظمة تدفق الغاز وآليات التحكم في درجة الحرارة. هذه التغييرات ضرورية للحفاظ على جودة وكفاءة عملية الترسيب، وهو أمر بالغ الأهمية لأداء الخلايا الشمسية.

وباختصار، يمثل الانتقال إلى الرقائق كبيرة الحجم تحديًا معقدًا يتطلب تطورات تكنولوجية شاملة وتعديلات في المعدات لضمان التوافق والأداء الأمثل.

تكييف معدات PECVD

تلعب معدات PECVD الأنبوبية دورًا محوريًا في طلاء رقائق M6 و M12، خاصة في سياق تصنيع الخلايا الكهروضوئية. هذه العملية ضرورية لتقليل انعكاسية السطح، وبالتالي تعزيز كفاءة امتصاص الضوء الكلية للرقائق. تنطوي تقنية PECVD على ترسيب أغشية رقيقة على أسطح الرقائق، الأمر الذي لا يقلل من الانعكاس فحسب، بل يحسن أيضًا من الخصائص الكهربائية لمادة أشباه الموصلات.

تبدأ عملية التفريغ الكهروضوئي البولي كهروضوئي بالتفريغ الكهروضوئي البسيط بوضع الركيزة، وهي عادةً رقاقة السيليكون، داخل حجرة ترسيب. وتضم هذه الحجرة قطبين متوازيين: قطب أرضي وقطب يعمل بالترددات الراديوية. يتم خلط غازات السلائف، مثل السيلان (SiH₄) والأمونيا (NH₃)، مع غازات خاملة مثل الأرجون (Ar) أو النيتروجين (N₂) لتنظيم عملية الترسيب. يتم إدخال هذه الغازات في الحجرة من خلال تركيب رأس دش لضمان التوزيع المتساوي عبر الركيزة.

عند البدء، يشعل تفريغ كهربائي بين الأقطاب الكهربائية البلازما، مما يولد طاقة حرارية تدفع التفاعلات الكيميائية اللازمة لنمو الفيلم. تتصادم الإلكترونات عالية الطاقة من البلازما مع جزيئات الغازات السليفة التي تنتشر بعد ذلك نحو الركيزة. وهنا تتفاعل هذه الإلكترونات وتمتصها على السطح لتشكل الطبقة الرقيقة المرغوبة. وبعد ذلك يتم ضخ المنتجات الثانوية لهذه التفاعلات بعيدًا، لتكتمل دورة الترسيب.

لا يمكن الاستغناء عن أنظمة PECVD في تصنيع أشباه الموصلات الحديثة، حيث تقدم مزايا ملحوظة مثل التوحيد الممتاز للفيلم وقدرات المعالجة في درجات الحرارة المنخفضة والإنتاجية العالية. وتُستخدم هذه الأنظمة في مجموعة واسعة من التطبيقات، بما في ذلك تصنيع الأجهزة الإلكترونية الدقيقة والخلايا الكهروضوئية ولوحات العرض. ومع استمرار تصاعد الطلب على الأجهزة الإلكترونية المتقدمة، من المتوقع أن تزداد أهمية أنظمة PECVD في صناعة أشباه الموصلات بشكل أكبر.

أنواع معدات PECVD ومزاياها

PECVD الأنبوبي مقابل PECVD اللوحي

تبرز تقنية PECVD الأنبوبية PECVD نظرًا لارتفاع معدل بدء التشغيل ودورات الصيانة الممتدة وتأثيرات التلدين والتخميل الفائقة. ويفضل هذا التكوين بشكل خاص في خطوط الإنتاج الجديدة لإعداد أفلام التخميل العكسي. يسمح إعداد الأنبوب بتوزيع فعال للغاز وترسيب موحد للأفلام، وهو أمر بالغ الأهمية للحفاظ على كثافة الأفلام ونقائها، خاصةً مع انخفاض الميزانيات الحرارية في عمليات تصنيع الأجهزة.

وعلى النقيض من العمليات التي يحركها الفرن، تستفيد طريقة PECVD الأنبوبية من البلازما لتحقيق أفلام عالية الجودة في درجات حرارة أقل بكثير من الركيزة. وهذه الطريقة لا تخفف فقط من الحاجة إلى عمليات ذات درجة حرارة عالية، ولكنها تضمن أيضًا أن السلائف والغازات المتفاعلة تنفصل بشكل فعال داخل البلازما، مما يساهم في التوحيد العام وجودة الأفلام المودعة.

ويستخدم تصميم المفاعل المتوازي الألواح، الشائع في تقنية PECVD الأنبوبية، قطبًا كهربائيًا علويًا يعمل بالطاقة لتوليد البلازما. ويضمن هذا الإعداد، جنبًا إلى جنب مع رأس دش مصمم بدقة، توزيع الغازات بالتساوي عبر الركيزة، وبالتالي تعزيز تجانس الأغشية المترسبة. هذا التكوين الدقيق محوري لتحقيق الأفلام عالية الجودة المطلوبة في تصنيع أشباه الموصلات الحديثة.

وعلاوة على ذلك، فإن تفضيل تقنية PECVD الأنبوبية في خطوط الإنتاج الجديدة يؤكد على قدرتها على التكيف وفعاليتها في التعامل مع المتطلبات المتزايدة لرقائق السيليكون كبيرة الحجم. ومع انتقال الصناعة نحو أشكال الرقائق الأكبر حجمًا لخفض تكاليف الإنتاج وتعزيز الكفاءة، تبرز تقنية PECVD الأنبوبية كتقنية حاسمة للحفاظ على معايير عالية في عمليات ترسيب الرقائق والتخميل.

السعة وتكامل العمليات

شهدت سعة أنظمة PECVD الأنبوبية المفردة الأنبوبية طفرة كبيرة، مما يتيح عمليات إنتاج أكثر كفاءة وقابلية للتطوير. وتبرز هذه الزيادة في السعة بشكل خاص في تكامل العمليات المتقدمة، مثل معدات 2 في 1 PECVD 2 في 1 الخلفية. لا يعمل هذا الإعداد المبتكر على تبسيط سير عمل الإنتاج فحسب، بل يعزز أيضًا من جودة الأفلام المودعة.

ويتمثل أحد التطورات الرئيسية في هذا المجال في دمج أغشية الألومينا ونتريد السيليكون في عملية واحدة. يقلل هذا الدمج من عدد الخطوات المطلوبة، وبالتالي يقلل من وقت الإنتاج والتكاليف. تم تصميم عملية الترسيب ثنائي الأغشية بدقة لضمان تطبيق كلا الفيلمين بدقة عالية وتجانس عاليين، وهو أمر بالغ الأهمية للحفاظ على سلامة المنتج النهائي وأدائه.

| الميزة | المزايا |

|---|---|

| زيادة السعة | تسمح بإنتاجية أعلى، مما يقلل من اختناقات الإنتاج. |

| معدات 2 في 1 PECVD | تبسط العملية، مما يقلل من الإعداد والتعقيدات التشغيلية. |

| تكامل الفيلم | يعزز جودة الفيلم واتساقه، وهو أمر بالغ الأهمية لأداء الجهاز. |

لا تقتصر التطورات السريعة في تقنية PECVD على زيادة السعة فحسب، بل تتعلق أيضًا بتحسين العملية لتلبية متطلبات رقائق السيليكون كبيرة الحجم. ومع تحول الصناعة نحو أشكال الرقائق الأكبر حجمًا مثل M6 و M12، تصبح الحاجة إلى حلول PECVD فعالة ومتكاملة ذات كفاءة عالية. تضمن هذه التطورات قدرة المعدات على التعامل مع زيادة مساحة السطح وتعقيد الرقائق الأكبر حجمًا، مع الحفاظ على معايير عالية من الجودة والإنتاجية.

التحديات والحلول المحددة

قيود حجم أنبوب الكوارتز

يمثل حجم أنابيب الكوارتز قيدًا كبيرًا عند تحميل أنابيب مفردة، خاصةً في سياق عمليات PECVD المصممة لرقائق السيليكون كبيرة الحجم. ينشأ هذا القيد لأن الأبعاد الداخلية لأنابيب الكوارتز تحد من عدد الرقائق التي يمكن استيعابها داخل أنبوب واحد. ولمواجهة هذا التحدي، تم اقتراح العديد من الحلول الاستراتيجية.

يتضمن أحد الأساليب الفعالة تحسين تكوين قارب الجرافيت، وهو الناقل المستخدم لحمل الرقائق أثناء عملية PECVD. ومن خلال تقليل عدد الرقائق المحملة في كل زورق، من الممكن وضع الرقائق داخل حدود أنبوب الكوارتز دون المساس بكفاءة العملية. تضمن هذه الطريقة أن تكون الرقائق متباعدة بشكل كافٍ ويمكن تغليفها بشكل موحد بالأغشية اللازمة.

يستلزم حل آخر تعديل هيكل قارب الجرافيت نفسه. يمكن للابتكارات في تصميم القارب أن تسهل محاذاة الرقائق وتباعدها بشكل أفضل، مما يسمح باستخدام أكثر كفاءة للمساحة المتاحة داخل أنبوب الكوارتز. ويمكن أن تشمل هذه التعديلات تغييرات في شكل القارب أو حجمه أو دمج هياكل دعم إضافية لتثبيت الرقائق بشكل آمن دون اكتظاظ الأنبوب.

| الحل | الوصف |

|---|---|

| تقليل عدد الرقائق في القارب الواحد | تقليل عدد الرقائق المحملة لكل قارب جرافيت لتتناسب مع أبعاد أنبوب الكوارتز. |

| تعديل هيكل القارب | ابتكار تصميم زورق الجرافيت لتحسين محاذاة الرقاقات وتباعدها داخل الأنبوب. |

لا تساعد هذه التعديلات في التغلب على القيود التي تفرضها أحجام أنابيب الكوارتز فحسب، بل تساهم أيضًا في الحفاظ على جودة وتوحيد عملية طلاء PECVD. ومن خلال تنفيذ هذه الحلول، يمكن للمصنعين الاستمرار في الاستفادة من مزايا تقنية PECVD الأنبوبية PECVD لأحجام الرقائق الكبيرة، مما يضمن بقاء المعدات قابلة للتكيف وفعالة في مواجهة المتطلبات التكنولوجية المتطورة.

حدود طول منطقة درجة الحرارة

مع توسع أبعاد قارب الجرافيت لاستيعاب رقاقات أكبر، يجب أن يزداد طول مناطق درجة الحرارة أيضًا. ويعد هذا الامتداد أمرًا بالغ الأهمية لضمان تسخين القارب بأكمله بشكل موحد، وهو أمر ضروري للحفاظ على ترسيب متسق للفيلم ومنع التدرجات الحرارية التي يمكن أن تؤدي إلى تدهور جودة الطبقات المترسبة. تستلزم مناطق درجة الحرارة الأطول إدخال نقاط تحكم إضافية في درجة الحرارة لإدارة عملية التسخين بفعالية.

يتم وضع نقاط التحكم هذه بشكل استراتيجي على طول منطقة درجة الحرارة لمراقبة درجة الحرارة وضبطها في الوقت الفعلي. كل نقطة تحكم مزودة بمستشعرات توفر تغذية راجعة للنظام، مما يسمح بإجراء تعديلات دقيقة تضمن بقاء درجة الحرارة ضمن النطاق الأمثل. ويُعد هذا المستوى من الدقة أمرًا حيويًا لترسيب الأفلام عالية الجودة، وهو أمر بالغ الأهمية لتقليل انعكاسية السطح وتعزيز امتصاص الضوء في الرقائق.

وعلاوة على ذلك، تؤثر زيادة طول مناطق درجة الحرارة أيضًا على الإدارة الحرارية الشاملة لنظام PECVD. يجب تصميم النظام للتعامل مع الحمل الحراري الإضافي، وهو ما قد يمثل تحديًا نظرًا لقيود الحفاظ على توزيع موحد لدرجة الحرارة. ويزداد هذا التحدي تعقيدًا بسبب الحاجة إلى ضمان مزامنة نقاط التحكم في درجة الحرارة لمنع أي ارتفاع في درجة الحرارة أو انخفاض في درجة الحرارة موضعيًا مما قد يؤثر على انتظام الفيلم المترسب.

باختصار، يستلزم توسيع أبعاد قارب الجرافيت لاستيعاب رقاقات أكبر زيادة مقابلة في طول مناطق درجة الحرارة. ويدفع هذا المطلب إلى الحاجة إلى آليات أكثر تطوراً للتحكم في درجة الحرارة، بما في ذلك إضافة نقاط تحكم متعددة، لضمان التسخين الموحد للقارب بأكمله والترسيب الناجح للأفلام عالية الجودة.

ترقيات المكونات الداعمة

تعتبر ترقيات المكونات الحرجة مثل مزود طاقة التردد اللاسلكي ومعدل تدفق الغاز والمضخات الجافة ضرورية لاستيعاب متطلبات الرقائق الأكبر حجمًا في أنظمة PECVD الأنبوبية. هذه التحسينات محورية للحفاظ على الأداء الأمثل وضمان توحيد عملية الترسيب عبر أبعاد الرقاقة الموسعة.

يجب زيادة إمداد طاقة الترددات اللاسلكية لتوليد تيارات ترددات لاسلكية أعلى، وهي ضرورية للحفاظ على تفريغ البلازما المطلوب لعملية الترسيب. تتناسب هذه الزيادة في طاقة التردد اللاسلكي طرديًا مع حجم الرقائق، حيث تتطلب الرقائق الأكبر حجمًا المزيد من الطاقة للحفاظ على نفس كثافة البلازما وتوحيدها. وبالإضافة إلى ذلك، يجب تعديل معدل تدفق الغازات التفاعلية لضمان بقاء توزيع الغاز ثابتًا عبر سطح الرقائق الأكبر حجمًا. ويعد هذا التعديل أمرًا بالغ الأهمية لتحقيق سمك وجودة موحدة للفيلم.

وعلاوة على ذلك، يصبح اختيار المضخات الجافة أكثر أهمية مع زيادة حجم النظام مع الرقائق الأكبر حجمًا. تضمن المضخات الجافة أن تظل بيئة التفريغ مستقرة وخالية من الملوثات، وهو أمر ضروري للترسيب عالي الجودة للأغشية الرقيقة. ويضمن الجمع بين هذه الترقيات قدرة نظام PECVD على التعامل مع المتطلبات المتزايدة للرقائق الأكبر حجمًا دون المساس بجودة الأفلام المودعة.

الخاتمة والتوقعات المستقبلية

أهمية أحجام الرقائق الكبيرة

تعتبر الرقاقات كبيرة الحجم محورية في خفض التكاليف في صناعة خلايا السيليكون البلورية. ويطرح الانتقال من أحجام الرقاقات التقليدية إلى الأشكال الأكبر، مثل M6 و M12، مجموعة جديدة من التحديات التي تتطلب إعادة تقييم شاملة وتكييف عمليات التصنيع الحالية.

تتمثل إحدى المزايا الأساسية لاعتماد الرقاقات الأكبر حجمًا في إمكانية تحقيق تخفيضات كبيرة في التكلفة في كل من تصنيع الخلايا وتغليف الوحدات. على سبيل المثال، توفر الرقاقة M6، التي يبلغ قطرها 166 مم، أوقات معالجة مماثلة لمعيار M2 الأقدم، مما يقلل من نفقات التصنيع الإجمالية. وبالمثل، فإن رقاقة M12، التي تتميز بطول حافة يبلغ 210 ملم، تزيد من فوائد توفير التكاليف من خلال تحسين استخدام المواد وتقليل النفايات.

ومع ذلك، فإن دمج هذه الرقائق الأكبر حجمًا في خطوط الإنتاج الحالية لا يخلو من العقبات. حيث يصبح توافق المعدات مسألة حاسمة، لأن الآلات التقليدية قد لا تكون مصممة للتعامل مع الأبعاد والوزن المتزايدين للرقائق M6 و M12. وهذا يتطلب ترقيات تكنولوجية وحلولاً مبتكرة لضمان التكامل والتشغيل السلس.

في سياق معدات PECVD (الترسيب الكيميائي بالبخار المعزز بالبلازما)، وهو أمر ضروري لتعزيز امتصاص الضوء وتقليل انعكاسية السطح، فإن التعديلات ضرورية. يجب تعديل نظام PECVD الأنبوبي PECVD، على وجه الخصوص، لاستيعاب أحجام الرقائق الأكبر. ويشمل ذلك تعديلات على حجم أنبوب الكوارتز وأطوال منطقة درجة الحرارة والمكونات الداعمة مثل إمدادات طاقة الترددات اللاسلكية وأنظمة تدفق الغاز.

| التحدي | الحل |

|---|---|

| توافق المعدات | الترقيات التكنولوجية |

| قيود حجم أنبوب الكوارتز | تعديل هيكل قارب الجرافيت |

| حدود طول منطقة درجة الحرارة | زيادة نقاط التحكم في درجة الحرارة |

| ترقيات المكونات الداعمة | تعزيز أنظمة طاقة التردد اللاسلكي وتدفق الغاز |

لا تتصدى هذه التعديلات للتحديات المباشرة التي تفرضها الرقاقات الأكبر حجمًا فحسب، بل تمهد الطريق أيضًا للتطورات المستقبلية في الصناعة. من خلال الاستثمار في هذه الترقيات، يمكن للمصنعين الاستفادة من الإمكانات الكاملة للرقائق كبيرة الحجم، مما يؤدي في النهاية إلى عمليات إنتاج أكثر كفاءة وفعالية من حيث التكلفة.

التأثير والتطوير في الصناعة

يستلزم الانتقال إلى رقائق السيليكون كبيرة الحجم، مثل رقائق M6 (166 ملم) و M12 (210 ملم)، إجراء تعديلات كبيرة في المعدات والعمليات، لا سيما في مجال الترسيب الكيميائي بالبخار المعزز بالبلازما (PECVD). ومع سعي صناعة الطاقة الشمسية إلى تحقيق كفاءة التكلفة وزيادة عوائد الإنتاج، يصبح دور تقنية الترسيب الكيميائي المعزز بالبخار بالبلازما محوريًا بشكل متزايد. يواجه PECVD الأنبوبي PECVD، على وجه الخصوص، تحديًا مزدوجًا يتمثل في تعزيز قدرته مع ضمان التوافق مع تنسيقات الرقائق الأكبر حجمًا.

ولخدمة تطوير الصناعة ودفعها بفعالية، يجب أن تخضع تقنية PECVD الأنبوبية PECVD للعديد من التحديثات الهامة. ويشمل ذلك توسيع أبعاد أنابيب الكوارتز لاستيعاب أحمال الرقاقات الأكبر حجمًا، وتحسين طول مناطق درجة الحرارة لضمان طلاء موحد، وتعزيز إمدادات طاقة الترددات اللاسلكية ومعدلات تدفق الغاز لإدارة المساحة السطحية المتزايدة للرقائق. وتعد كل من هذه التعديلات ضرورية للحفاظ على المعايير العالية لجودة الرقائق وكفاءة الإنتاج التي تعتبر ضرورية للتقدم المستمر في صناعة الطاقة الشمسية.

وعلاوة على ذلك، فإن اعتماد الرقائق الكبيرة لا يتعلق فقط بتوسيع نطاق الإنتاج، بل ينطوي على إعادة تقييم شاملة لنماذج التصنيع الحالية. يجب على الصناعة أن تبتكر ليس فقط في تصميم المعدات ولكن أيضًا في تكامل العمليات، مثل استخدام معدات 2 في 1 PECVD الخلفية التي تجمع بين رقائق الألومينا ونتريد السيليكون. لا يؤدي هذا التكامل إلى تبسيط عملية الإنتاج فحسب، بل يساهم أيضًا في خفض التكلفة الإجمالية ومكاسب الكفاءة التي تعد بها الرقائق الكبيرة.

ومن حيث الجوهر، فإن تكييف تقنية PECVD الأنبوبية مع أحجام الرقائق الكبيرة هو في جوهره صورة مصغرة للتحول الأوسع نطاقًا في الصناعة نحو تكنولوجيا شمسية أكثر كفاءة وقابلية للتطوير وفعالية من حيث التكلفة. ومع ترسخ هذه التعديلات لن تتصدى للتحديات الفورية فحسب، بل ستمهد الطريق للابتكارات المستقبلية في إنتاج الطاقة الشمسية.

المنتجات ذات الصلة

- معدات فرن أنبوب ترسيب البخار المعزز بالبلازما الدوار المائل PECVD

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- آلة مفاعل ترسيب البخار الكيميائي بالبلازما الميكروويف MPCVD للمختبر ونمو الماس