الميزات الهيكلية لأفران التفريغ

الختم الفراغي الصارم

في مجال تعدين المساحيق، يتم إجراء عملية التلبيد أو المعالجة الحرارية للمنتجات المعدنية بدقة داخل فرن تفريغ مغلق. وتتطلب هذه العملية التزامًا لا يتزعزع بالحفاظ على تفريغ الفرن من الهواء، وهي مهمة تتوقف على بروتوكولات الختم بالتفريغ الصارمة. إن سلامة هذا التفريغ أمر بالغ الأهمية، حيث إنه يؤثر بشكل مباشر على جودة المنتجات النهائية واتساقها.

وللتأكيد على أهمية ختم التفريغ، ضع في اعتبارك النقاط الرئيسية التالية:

-

آليات الختم: يستخدم فرن التفريغ آليات ختم متقدمة، مثل الحشيات المعدنية وموانع التسرب الخزفية المعدنية، لمنع أي تسرب للهواء إلى النظام. تم تصميم هذه الآليات لتتحمل درجات الحرارة العالية والإجهاد الميكانيكي، مما يضمن بقاء التفريغ مستقرًا طوال العملية.

-

توافق المواد: يتم اختيار المواد المستخدمة في بناء فرن التفريغ، وخاصةً تلك التي تتلامس مباشرةً مع بيئة التفريغ، بعناية من أجل انخفاض ضغط بخارها ومقاومتها للأكسدة. وهذا يضمن أن يظل الفرن خاليًا من الملوثات التي يمكن أن تعرض التفريغ للخطر.

-

المراقبة المستمرة: تم تجهيز أفران التفريغ الحديثة بأنظمة مراقبة متطورة تتعقب مستوى التفريغ باستمرار. يتم اكتشاف أي انحراف عن التفريغ المطلوب على الفور، مما يسمح باتخاذ إجراءات تصحيحية فورية. يضمن هذا النهج الاستباقي بقاء العملية ضمن المعايير المثلى.

-

ضمان الجودة: إن متطلبات التفريغ الصارمة ليست مجرد ضرورة تقنية فحسب، بل هي أيضًا جانب مهم من جوانب ضمان الجودة. من خلال الحفاظ على تفريغ مثالي، يزيل الفرن مخاطر الأكسدة والتلوث، وهي مشاكل شائعة في الأفران التقليدية. وينتج عن ذلك منتجات عالية الجودة ذات خصائص ميكانيكية فائقة.

وباختصار، يعد الختم الصارم بتفريغ الهواء في أفران التفريغ حجر الزاوية في عملية تعدين المساحيق. فهو لا يضمن سلامة بيئة التفريغ فحسب، بل يعزز أيضًا جودة وموثوقية المنتجات المعدنية النهائية بشكل كبير.

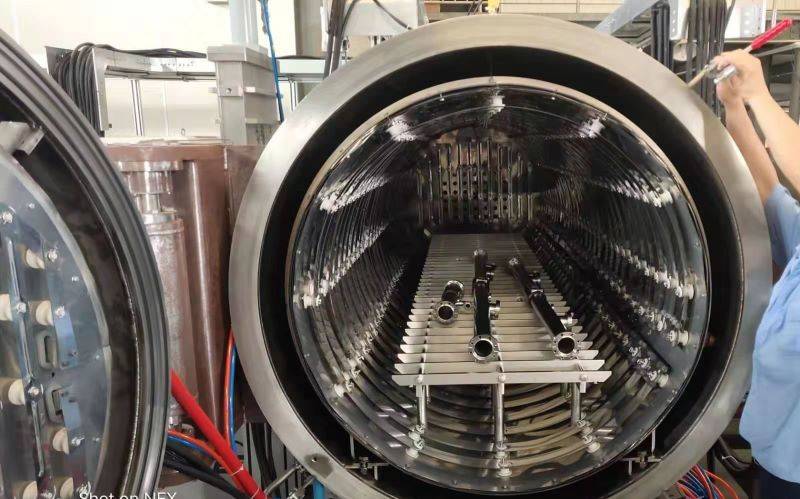

مواد التسخين والعزل

تستخدم أفران مقاومة التفريغ مواد متخصصة يمكنها تحمل درجات الحرارة القصوى مع الحفاظ على ضغوط بخار منخفضة. وتشمل المواد الأساسية المستخدمة في هذه الأفران التنجستن والموليبدينوم والتنتالوم والجرافيت. يتم اختيار هذه المواد لمقاومتها الحرارية الاستثنائية وتفاعليتها المنخفضة، مما يجعلها مثالية للتطبيقات ذات درجات الحرارة العالية في بيئة التفريغ.

وعلى النقيض من أفران المقاومة التقليدية، فإن هذه المواد غير مناسبة للظروف الجوية بسبب ميلها للأكسدة. يمكن أن تؤدي الأكسدة إلى تدهور أدائها وعمرها الافتراضي بشكل كبير، مما يجعلها غير عملية للاستخدام في الأفران التي تعمل تحت الضغط الجوي العادي. ولذلك، فإن المتطلبات الفريدة لأفران التفريغ تستلزم استخدام هذه المواد المقاومة لدرجات الحرارة العالية والضغط المنخفض للبخار لضمان التشغيل الفعال والموثوق.

| المواد | المقاومة الحرارية | ضغط بخار منخفض | حساسية الأكسدة |

|---|---|---|---|

| التنغستن | عالية جداً | منخفض جداً | عالي |

| موليبدينوم | مرتفع | منخفض | مرتفع |

| التنتالوم | مرتفع | منخفض | مرتفع |

| الجرافيت | مرتفع | منخفض | مرتفع |

يعد اختيار هذه المواد أمرًا بالغ الأهمية للحفاظ على سلامة الفرن وضمان جودة المنتجات المعالجة داخله. إن قدرتها على العمل بفعالية في بيئة تفريغ الهواء دون أن تتأكسد تجعلها لا غنى عنها للتطبيقات المتقدمة لأفران التفريغ في تعدين المساحيق وغيرها من العمليات ذات درجات الحرارة العالية.

جهاز التبريد

يلعب جهاز التبريد في فرن التفريغ دورًا حاسمًا في الحفاظ على السلامة الهيكلية والكفاءة التشغيلية للمكونات الرئيسية. وعلى وجه التحديد، تخضع عناصر مثل غلاف الفرن وغطاء الفرن وأجهزة تصدير عنصر التسخين الكهربائي لضغوط حرارية صارمة أثناء التشغيل. وللتخفيف من هذه الضغوط ومنع التشوه الحراري، يتم تجهيز هذه المكونات بأنظمة تبريد بالماء.

التبريد بالماء ضروري لعدة أسباب:

-

منع التشوه: يمكن أن تتسبب الحرارة الشديدة المتولدة أثناء عمليات التلبيد أو المعالجة الحرارية في حدوث تمدد حراري كبير. يساعد التبريد بالماء على تبديد هذه الحرارة، مما يمنع المكونات من التشوه تحت درجات الحرارة العالية.

-

ضمان طول عمر حلقات الختم بالتفريغ: تعتبر حلقة ختم التفريغ ضرورية للحفاظ على تفريغ عمل الفرن. يمكن أن يؤدي التعرض لفترات طويلة لدرجات الحرارة المرتفعة إلى تدهور خصائص مادة حلقة الختم، مما يؤدي إلى حدوث تسربات وتعريض بيئة التفريغ للخطر. يساعد التبريد بالماء على إطالة عمر حلقة الختم من خلال إبقائها ضمن نطاق درجة حرارة يمكن التحكم فيه.

-

الحفاظ على الكفاءة التشغيلية: من خلال تبريد مكونات الفرن بكفاءة، يتم الحفاظ على الكفاءة التشغيلية الكلية. وهذا يضمن استمرار الفرن في العمل بأعلى أداء دون التعرض لخطر التلف الحراري لأجزائه الحرجة.

وباختصار، لا غنى عن نظام التبريد بالماء من أجل الأداء السليم لفرن التفريغ، مما يحمي من التشوه الحراري ويضمن طول عمر المكونات الحيوية.

الجهد المنخفض والتيار العالي

لمنع حدوث تفريغ التوهج والتفريغ القوسي، صُممت أفران التفريغ لتعمل بجهد منخفض، لا يتجاوز عادةً 80-100 فولت، وهذا الإعداد المنخفض للجهد أمر بالغ الأهمية لأنه يقلل من خطر التفريغ الكهربائي الذي يمكن أن يتلف الفرن والمواد التي تتم معالجتها. وإلى جانب هذا الجهد المنخفض، تستخدم أفران التفريغ تيارًا عاليًا لضمان كفاءة تسخين المواد.

ويتضمن تصميم أفران التفريغ تدابير محددة للتخفيف من المخاطر المرتبطة بالتفريغات الكهربائية. أحد هذه التدابير هو تجنب الأجزاء الطرفية، والتي من المعروف أنها تركز المجالات الكهربائية ويمكن أن تؤدي إلى تفريغات كهربائية. بالإضافة إلى ذلك، من الضروري الحفاظ على التباعد المناسب بين الأقطاب الكهربائية. تتم معايرة هذا التباعد بعناية لتحقيق التوازن بين الحاجة إلى تدفق التيار الفعال مع منع حدوث تقوس كهربائي.

| المعلمة | الوصف |

|---|---|

| نطاق الجهد | 80-100 V |

| مستوى التيار | عالي |

| تدابير التصميم | تجنب الأجزاء الطرفية، والتباعد المناسب بين الأقطاب الكهربائية |

| الغرض | منع التفريغ المتوهج والتفريغ القوسي |

تضمن ميزات التصميم هذه أن فرن التفريغ يعمل بأمان وكفاءة، مما يدعم الظروف الدقيقة والمضبوطة المطلوبة لعمليات تعدين المساحيق.

وظائف أفران التفريغ

المعالجة الحرارية بالتفريغ

المعالجة الحرارية بالتفريغ هي عملية متطورة تنطوي على تسخين المعادن إلى درجات حرارة قصوى في بيئة خالية من الهواء يتم التحكم فيها. وتستخدم هذه الطريقة غرفة تفريغ ذات ضغط مطلق أقل بكثير من الضغط الجوي العادي، مما يخلق بيئة خاملة تمنع أي تفاعلات كيميائية مع المعدن. في هذه العملية، توضع الأجزاء المعدنية في حجرة محكمة الإغلاق حيث يزيل نظام الضخ بالتفريغ معظم الهواء، مما يضمن عدم وجود عناصر تفاعلية.

وبعد ذلك يتم تسخين الأجزاء إلى درجات حرارة تصل إلى 2,400 درجة فهرنهايت (1,316 درجة مئوية) بمعدل يتم التحكم فيه بعناية. وتختلف مدة مرحلة التسخين هذه، والمعروفة باسم "وقت النقع"، اعتمادًا على المتطلبات المحددة للجزء ونوع المعدن الذي تتم معالجته. يمكن أن تتراوح هذه الفترة من ثلاث ساعات إلى 24 ساعة، ويتم التحكم فيها بدقة بواسطة الكمبيوتر لضمان الاتساق والتوحيد بين المعالجات.

وتتمثل إحدى المزايا الرئيسية للمعالجة الحرارية بالتفريغ في أن الأجزاء تخرج جاهزة لمزيد من عمليات التشكيل دون أي تقشير أو تغير في اللون. بالإضافة إلى ذلك، فهي لا تتطلب أي تنظيف إضافي، مما يسهل عملية الإنتاج. ولتحقيق هذه الفوائد، عادةً ما يتم ملء حجرة التفريغ بغاز الأرجون بعد إزالة الأكسجين، مما يعزز البيئة الخاملة.

| خطوة العملية | الوصف |

|---|---|

| إنشاء التفريغ | إزالة الهواء من الغرفة لخلق بيئة خاملة. |

| التسخين | التسخين المتحكم فيه للأجزاء إلى درجات حرارة تصل إلى 2,400 درجة فهرنهايت (1,316 درجة مئوية). |

| وقت النقع | مدة التسخين، المصممة حسب نوع القطعة ونوع المعدن، تتراوح من 3 إلى 24 ساعة. |

| التبريد | الخفض التدريجي لدرجة الحرارة لتحقيق الخصائص المطلوبة. |

ويضمن هذا التحكم الدقيق في مرحلتي التسخين والتبريد أن المنتج النهائي يلبي المواصفات المطلوبة، مما يجعل المعالجة الحرارية بالتفريغ عملية لا غنى عنها في الصناعات التي تكون فيها سلامة المواد وجودة السطح أمرًا بالغ الأهمية.

التفريغ بالنحاس

اللحام بالنحاس المفرغ من الهواء هو عملية لحام متخصصة تتم داخل فرن لحام نحاسي مفرغ من الهواء، حيث يتم تسخين اللحامات إلى درجة حرارة أعلى من درجة انصهار معدن الحشو ولكن أقل من درجة حرارة المعدن الأساسي. تعمل هذه الطريقة على الاستفادة من الخصائص الفريدة لمعدن الحشو المتمثلة في الترطيب والتدفق لإنشاء وصلة قوية ومتينة. يتم إجراء العملية في بيئة خالية من الغازات الجوية، الأمر الذي لا يمنع الأكسدة فحسب، بل يضمن أيضًا مستوى عالٍ من النظافة والدقة.

على عكس طرق اللحام بالنحاس التقليدية التي تعتمد على الغازات الواقية أو المزيلة للأكسدة مثل الهيدروجين، فإن عملية اللحام بالنحاس بالتفريغ هي عملية خالية من التدفق تتم في درجات حرارة عالية في جو يتراوح ضغطه عادةً بين (10^{-5}) إلى (10^{-6}) تور. لا تؤدي بيئة الضغط المنخفض للغاية هذه إلى إزالة الأكسدة من المعادن التي يتم لحامها بالنحاس فحسب، بل تقضي أيضًا على التفاعلات المحتملة التي يمكن أن تحدث في أجواء الهيدروجين، وبالتالي تعزز السلامة العامة للمفصل الملحوم بالنحاس.

تشمل المزايا الرئيسية للحام بالنحاس المفرغ من الهواء ما يلي:

- سطح عمل نظيف للغاية: يضمن عدم وجود ملوثات في الغلاف الجوي بقاء سطح العمل نقيًا وخاليًا من الشوائب التي يمكن أن تؤثر على جودة الوصلة.

- نزاهة عالية فائقة: ينتج عن هذه العملية وصلات لحام نحاسية عالية القوة، مما يجعلها مثالية للتطبيقات التي تتطلب سلامة هيكلية ومتانة.

- سطوع ممتاز للمنتج: يُظهر المنتج النهائي درجة سطوع عالية، وهو أمر مهم بشكل خاص في التطبيقات الجمالية.

- قابلية ترطيب وسيولة جيدة: تتيح قدرة معدن الحشو على الترطيب والتدفق بفعالية إمكانية لحام المكونات المعقدة والضيقة بالنحاس، مما يوسع نطاق التطبيقات.

- تحسين إنتاجية المنتج: تساهم البيئة التي يتم التحكم فيها والإدارة الدقيقة لدرجة الحرارة في زيادة إنتاجية المكونات الملحومة بالنحاس بنجاح.

وعلاوة على ذلك، يمكن أيضًا استخدام اللحام بالنحاس في التفريغ لإزالة غاز الهيدروجين من مواد مثل الفولاذ المقاوم للصدأ التي كانت ملحومة بالنحاس في أجواء الهيدروجين. هذه الإمكانية مفيدة بشكل خاص في الصناعات التي يكون فيها نقاء المواد واتساقها أمرًا بالغ الأهمية، مثل صناعة الطيران والأجهزة الطبية.

التلبيد بالتفريغ

التلبيد بالتفريغ هو عملية متطورة تنطوي على تسخين منتجات المسحوق المعدني في بيئة تفريغ محكومة. وتعد هذه الطريقة مفيدة بشكل خاص لإنشاء مكونات معقدة ودقيقة يصعب إنتاجها من خلال تقنيات الصب أو التشغيل الآلي التقليدية. تضمن بيئة التفريغ تلبيد حبيبات المسحوق المعدني من خلال الالتصاق والانتشار، مما يشكل كتلة صلبة بأقل قدر من العيوب والسلامة الهيكلية المثلى.

وتتمثل إحدى الفوائد الرئيسية للتلبيد بالتفريغ في قدرته على إنتاج أجزاء ذات جودة استثنائية ومرونة تصميمية استثنائية. تسمح هذه العملية بإنشاء مكونات بدون طبقات أو وصلات أو حشوات، مما ينتج عنه أجزاء نظيفة ومشرقة وممتعة من الناحية الجمالية ومتفوقة من الناحية الوظيفية. وهذا مفيد بشكل خاص للصناعات التي تتطلب دقة واتساق عاليين، مثل صناعة الطيران والأجهزة الطبية والإلكترونيات المتقدمة.

تبدأ عملية التلبيد بالتفريغ بالتلبيد بالتفريغ، حيث تتم إزالة المادة الرابطة من خليط المسحوق المعدني. بعد ذلك، يتم وضع المسحوق في فرن تفريغ الهواء وتسخينه إلى درجات حرارة قريبة من درجة انصهار المعدن. ومع ارتفاع درجة الحرارة، تبدأ جزيئات المعدن في الترابط والانتشار في بعضها البعض، مما يشكل بنية صلبة. ولا تضمن هذه الطريقة سلامة المنتج النهائي فحسب، بل تقلل أيضًا من النفايات، مما يجعلها عملية فعالة اقتصاديًا وبيئيًا.

كما أن التلبيد بالتفريغ متعدد الاستخدامات إلى حد كبير، حيث يستوعب العديد من تقنيات المسحوق المعدني مثل قولبة حقن المعادن والطباعة ثلاثية الأبعاد وتصنيع مسحوق المعادن. تسمح هذه المرونة للمصنعين بالاستفادة من الجودة الفائقة والقدرة على التكيف مع التلبيد بالتفريغ عبر مجموعة واسعة من التطبيقات، بدءًا من الأجزاء الصغيرة المعقدة إلى الهياكل الكبيرة المعقدة.

وباختصار، يعتبر التلبيد بالتفريغ تقنية محورية في علم المعادن الصناعية، حيث توفر دقة وجودة وحرية تصميم لا مثيل لها. وقدرتها على إنتاج مكونات عالية الأداء وخالية من العيوب تجعلها أداة لا غنى عنها في عمليات التصنيع الحديثة.

المغنطة الفراغية

المغنطة الفراغية هي عملية متخصصة تُستخدم في المقام الأول لمعالجة مغنطة المواد المعدنية في بيئة تفريغ محكومة. وتعد هذه التقنية مفيدة بشكل خاص لتعزيز الخصائص المغناطيسية للمعادن وضمان التوحيد والدقة في عملية المغنطة.

في عملية المغنطة بالتفريغ، تتعرض المواد المعدنية لمجال مغناطيسي مع عزلها عن الظروف الجوية. وهذا العزل أمر بالغ الأهمية لأنه يمنع إدخال الشوائب التي يمكن أن تؤدي إلى تدهور الخصائص المغناطيسية للمادة. كما تسهل بيئة التفريغ أيضًا نقل الطاقة بشكل أكثر اتساقًا وكفاءة، مما يؤدي إلى تحكم أفضل في عملية المغنطة.

تتضمن العملية عادةً الخطوات التالية:

- تحضير المواد المعدنية: يتم تنظيف المواد المعدنية وتحضيرها لضمان عدم وجود ملوثات سطحية.

- الوضع في فرن التفريغ: يتم وضع المواد المحضرة داخل فرن تفريغ الهواء، والذي يتم إغلاقه بعد ذلك لخلق بيئة تفريغ الهواء.

- تطبيق المجال المغناطيسي: يتم تطبيق مجال مغناطيسي متحكم به على المواد، مما يؤدي إلى تحفيز المغنطة.

- المراقبة والتحكم: طوال العملية، تتم مراقبة المعلمات مثل درجة الحرارة وشدة المجال المغناطيسي ومستوى التفريغ والتحكم فيها عن كثب لضمان الحصول على أفضل النتائج.

تُستخدم المغنطة بالتفريغ المغناطيسي على نطاق واسع في صناعات مثل الإلكترونيات والفضاء والسيارات، حيث تكون المواد المغناطيسية عالية الجودة والموثوقة ضرورية. وتسمح القدرة على التحكم الدقيق في الظروف داخل بيئة التفريغ بإنتاج مواد ذات خصائص مغناطيسية متسقة ومتفوقة.

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ والتلبيد بالضغط للتطبيقات ذات درجات الحرارة العالية

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- فرن تفحيم الخزف السني بالشفط

- فرن صهر بالحث الفراغي على نطاق المختبر

المقالات ذات الصلة

- الدليل الشامل لتطبيق أفران الضغط الساخن بالفراغ

- كيف يحول الذوبان بالحث بالتفريغ الهوائي (VIM) إنتاج السبائك عالية الأداء

- الدليل الشامل لأفران التلبيد بالبلازما الشرارة: التطبيقات والميزات والفوائد

- الدليل الشامل لأفران التلبيد بالضغط الفراغي: الفوائد والتطبيقات ومبدأ العمل

- استكشاف فرن التلبيد بالبلازما الشرارة (SPS): التكنولوجيا والتطبيقات والمزايا