تخيل عالم مواد يقوم بتصنيع محفز جديد. مساحيق السلائف نقية، وتدفق الغاز معاير، ومع ذلك فإن المادة الناتجة خاملة. فشلت التجربة. الجاني ليس الكيمياء؛ بل هو الفرن - أداة تسببت عيوب التصميم الدقيقة فيها في تدرج حراري كبير بما يكفي لتعطيل تكوين البلورات.

هذا السيناريو ليس شذوذاً. إنه نتيجة شائعة لسوء فهم أساسي. نميل إلى النظر إلى الفرن الأنبوبي على أنه أداة عامة، مجرد صندوق يسخن. ولكن في الواقع، الفرن عالي الأداء هو نظام مصمم خصيصاً. كل عنصر من عناصره التصميمية هو إجابة مباشرة للمطالب المحددة للعملية التي يجب أن يخدمها.

وهم الفرن "القياسي"

لا يوجد شيء اسمه فرن أنبوبي "قياسي". يوجد فقط الفرن *المناسب* لتطبيقك.

الإغراء هو البحث عن حل واحد يناسب الجميع. هذا الاختصار النفسي يبسط الشراء ولكنه يعقد العلم. الحقيقة هي أن تصميم الفرن ليس مجرد مجموعة من الميزات؛ إنه التجسيد المادي لمتطلبات عمليتك. شكله يتشكل بالوظيفة.

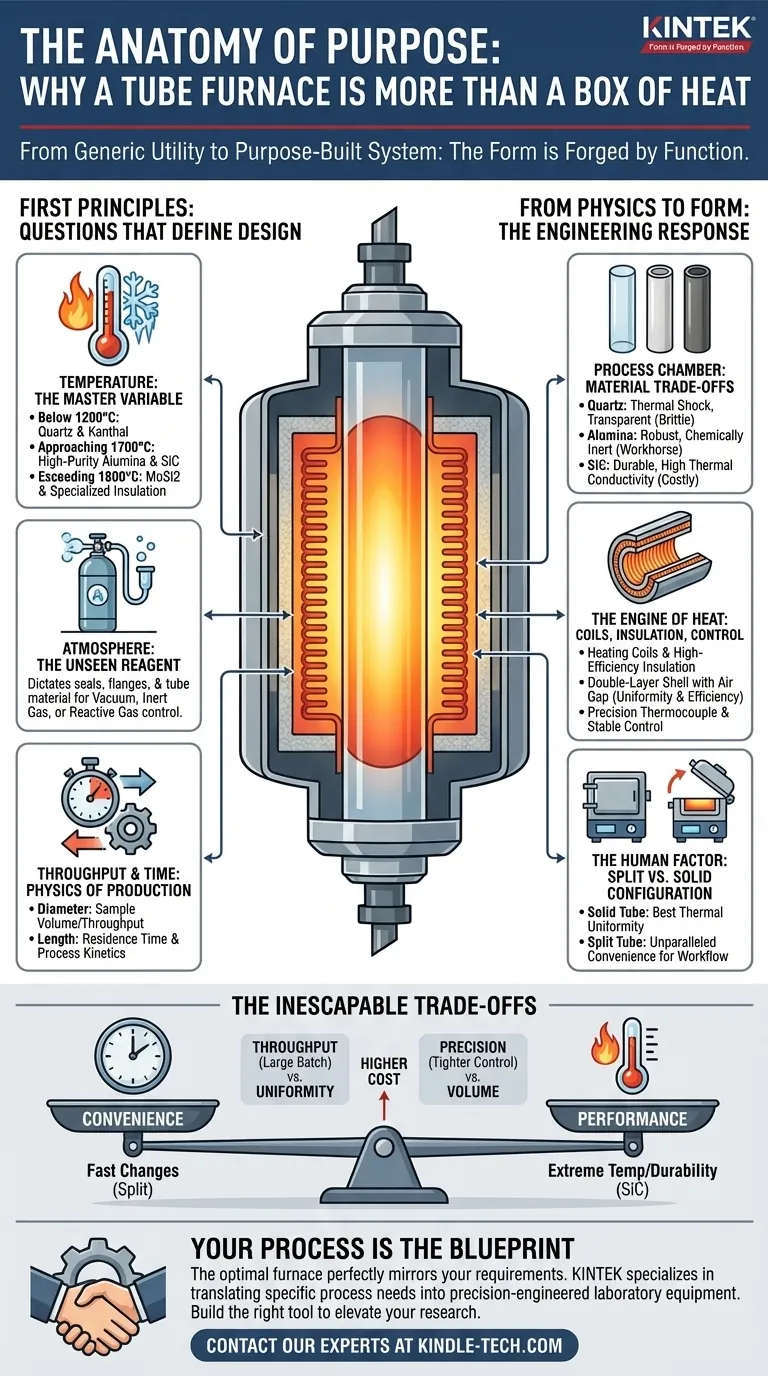

المبادئ الأولى: الأسئلة التي تحدد التصميم

قبل أن يختار المهندس برغيًا واحدًا أو ملف تسخين، يجب عليه تفكيك عملية المستخدم إلى مجموعة من المعلمات الفيزيائية الأساسية. هذه هي "لماذا" التي تملي "كيف".

درجة الحرارة: المتغير الرئيسي

أقصى درجة حرارة مطلوبة هي القيد الأكثر صرامة. إنها تعمل كمتغير رئيسي، وتحدد تقريبًا جميع خيارات المواد الأخرى في النظام.

- أقل من 1200 درجة مئوية: غالبًا ما تكون أنابيب الكوارتز وعناصر التسخين من نوع كانثال (FeCrAl) كافية.

- تقترب من 1700 درجة مئوية: تصبح أنابيب الألومينا عالية النقاء وعناصر كربيد السيليكون (SiC) ضرورية.

- تتجاوز 1800 درجة مئوية: تكون عناصر ثنائي موليبدينوم (MoSi2) مطلوبة، بالإضافة إلى عزل متخصص.

درجة الحرارة ليست مجرد رقم؛ إنها شرط حدودي يحدد المواد التي يمكن بناء الفرن منها.

الجو: الكاشف غير المرئي

البيئة داخل الأنبوب نادرًا ما تكون مجرد فراغ. غالبًا ما تكون مكونًا نشطًا للتفاعل، سواء كان فراغًا عاليًا لمنع الأكسدة، أو غازًا خاملًا مثل الأرجون لحماية العينة، أو غازًا تفاعليًا لدفع تحول كيميائي.

تفرض هذه الحاجة إلى التحكم في الجو تصميم الأختام والشوافل. يختلف النظام المصمم لتدفق هواء بسيط اختلافًا جوهريًا عن النظام الذي يجب أن يحتفظ بفراغ قوي عند 1500 درجة مئوية. يجب أن تكون مادة الأنبوب أيضًا غير تفاعلية مع غازات العملية عند درجة الحرارة القصوى.

الإنتاجية والوقت: فيزياء الإنتاج

كمية المواد التي تحتاج إلى معالجتها (الإنتاجية) والمدة التي تحتاج إلى تسخينها (وقت المكوث) تحدد هندسة الفرن.

- القطر: يستوعب الأنبوب الأوسع حجم عينة أكبر أو إنتاجية أعلى للعمليات المستمرة.

- الطول: تزيد منطقة التسخين الأطول من وقت المكوث، مما يضمن تعرض المادة لدرجة الحرارة المستهدفة لفترة كافية لإكمال التفاعل المطلوب أو التغير الطوري.

هذه الأبعاد هي ترجمة مباشرة لمقياس عمليتك وحركيتها إلى فولاذ وسيراميك وسلك مادي.

من الفيزياء إلى الشكل: الاستجابة الهندسية

بمجرد تحديد المتطلبات الأساسية، يقوم المهندسون باختيار وتجميع المكونات. كل اختيار هو خطوة متعمدة في بناء نظام مُحسَّن لغرض واحد.

غرفة العملية: أكثر من مجرد أنبوب

الأنبوب هو قلب الفرن. مادته وأبعاده هي مقايضة حرجة.

- الكوارتز: يوفر مقاومة ممتازة للصدمات الحرارية وهو شفاف، مما يجعله مثاليًا للعمليات التي تتطلب مراقبة بصرية، مثل نمو البلورات. ومع ذلك، فهو هش.

- الألومينا: سيراميك قوي ومتعدد الاستخدامات، وهو العمود الفقري لمجموعة واسعة من التطبيقات عالية الحرارة التي تتطلب خمولًا كيميائيًا.

- كربيد السيليكون (SiC): يوفر متانة فائقة وناقلية حرارية ولكن بتكلفة أعلى.

محرك الحرارة: الملفات والعزل والتحكم

ملفات التسخين، الملفوفة عادة حول الأنبوب السيراميكي، هي محرك الفرن. إنها مغروسة في مصفوفة عازلة عالية الكفاءة لتقليل فقدان الحرارة وضمان بقاء الغلاف الخارجي باردًا عند اللمس.

التصميمات الحديثة، مثل تلك المتخصصة من قبل KINTEK، غالبًا ما تتميز بغلاف مزدوج الطبقات مع فجوة هوائية. هذا لا يحسن كفاءة الطاقة فحسب، بل يخلق أيضًا مجالًا حراريًا أكثر اتساقًا داخل الأنبوب - وهو عامل حاسم للنتائج المتكررة. يوفر مقياس حرارة موضوع بدقة التغذية الراجعة التي تسمح لنظام التحكم بالحفاظ على درجة الحرارة بثبات لا يصدق.

العامل البشري: تكوين مقسم مقابل صلب

التخطيط المادي للفرن هو انعكاس مباشر لتدفق عمل المختبر.

- فرن أنبوبي صلب: توفر غرفة من قطعة واحدة أفضل تجانس حراري ممكن.

- فرن أنبوبي مقسم: مفصلي إلى نصفين، يسمح هذا التصميم بفتح الغرفة. يوفر هذا راحة لا مثيل لها لتحميل وتفريغ حوامل العينات أو المفاعلات السليمة، مما يحسن بشكل كبير من كفاءة سير العمل للعمليات التي تتطلب وصولاً متكررًا.

هذا الاختيار هو مقايضة هندسية كلاسيكية: هل تعطي الأولوية للكمال الحراري المطلق أم لسرعة التشغيل والراحة؟

المقايضات التي لا مفر منها

يتضمن اختيار الفرن التنقل عبر سلسلة من التسويات المتوازنة. فهم هذه المقايضات هو مفتاح اتخاذ قرار مستنير.

| الأولوية | تكسب | تضحي |

|---|---|---|

| الراحة | تغييرات سريعة للعينة (أنبوب مقسم) | احتمال عدم تجانس حراري طفيف |

| الأداء | درجة حرارة قصوى، متانة (SiC) | تكلفة أولية أعلى |

| الإنتاجية | أحجام دفعات كبيرة (أنبوب أوسع/أطول) | تحديات في التجانس الحراري المثالي |

| الدقة | تحكم حراري أدق (أنبوب أصغر) | حجم عينة محدود |

عمليتك هي المخطط

في النهاية، الفرن الأمثل ليس الفرن ذو أعلى تصنيف درجة حرارة أو أكبر عدد من الميزات. إنه الفرن الذي تعكس معايير تصميمه متطلبات عملك بشكل مثالي.

- للاستقرار بدرجات الحرارة العالية في الأجواء الخاملة، فإن الفرن الأنبوبي المصنوع من الألومينا هو المخطط الخاص بك.

- للعمليات التي تتطلب المراقبة البصرية، فإن النظام المبني حول أنبوب كوارتز هو البنية الصحيحة.

- لمختبر عالي الإنتاجية مع تغييرات متكررة للعينة، توفر المزايا المريحة للفرن الأنبوبي المقسم أكبر قيمة.

فهم عمليتك هو الخطوة الأولى والأكثر أهمية. في KINTEK، نحن متخصصون في ترجمة تلك الاحتياجات العملية المحددة إلى معدات مختبرية موثوقة ومصممة بدقة. نساعدك في التنقل بين المقايضات لبناء الأداة التي لا تقوم بالعمل فحسب، بل ترتقي ببحثك.

إذا كان عملك يتطلب أكثر من مجرد صندوق حراري، فلنبني الفرن المناسب لغرضك. اتصل بخبرائنا

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن أنبوبي عالي الضغط للمختبرات

المقالات ذات الصلة

- الشريك الصامت في الانحلال الحراري: هندسة حدود حرارية مثالية

- الإنتروبيا وأنبوب الألومينا: فن الصيانة الدقيقة

- أنابيب متشققة، عينات ملوثة؟ أنبوب الفرن الخاص بك هو الجاني الخفي

- فرن الكتم مقابل الفرن الأنبوبي: كيف يمنع الاختيار الصحيح فشل المختبر الكارثي

- فرنك الأنبوب الخاص بك ليس هو المشكلة - اختيارك له هو