فهم أفران الأنابيب المختبرية

منذ سنة

مقدمة عن الأفران الأنبوبية

التطبيقات والاستخدامات

الأفران الأنبوبية هي معدات تسخين متعددة الاستخدامات للغاية، وتستخدم على نطاق واسع في كل من البيئات الصناعية والمختبرات البحثية. وتمتد تطبيقاتها عبر تخصصات متعددة، مما يجعلها أدوات لا غنى عنها لمختلف العمليات.

التطبيقات الصناعية

في القطاع الصناعي، تُستخدم الأفران الأنبوبية في المقام الأول في:

-

علم المعادن: للمعالجة الحرارية وتلدين المعادن لتحسين خواصها الميكانيكية ومتانتها.

-

السيراميك: في حرق وتلبيد المواد الخزفية لتحقيق الخواص الفيزيائية والكيميائية المطلوبة.

-

التخليق الكيميائي: لإنتاج مواد كيميائية ومحفزات عالية النقاء، بما يضمن التحكم الدقيق في درجة الحرارة.

الاستخدامات المختبرية

في المختبرات البحثية، تُعد الأفران الأنبوبية ضرورية لـ

-

علم المواد: إجراء التجارب على خصائص المواد في ظل ظروف حرارية مضبوطة.

-

الأبحاث الصيدلانية: تصنيع ومعالجة المركبات الصيدلانية في درجات حرارة عالية.

-

الدراسات البيئية: تحليل تأثيرات درجات الحرارة المرتفعة على العينات البيئية، مثل التربة أو النفايات.

عمليات محددة

تشمل بعض العمليات المحددة التي تسهلها الأفران الأنبوبية ما يلي:

-

التلدين: عملية تُستخدم لتقليل صلابة المعدن وتحسين قابلية التشغيل الآلي وتعزيز الخواص الميكانيكية.

-

التلبيد: طريقة تُستخدم لإنشاء أجسام من المساحيق عن طريق تسخينها إلى ما دون درجة انصهارها بقليل، مما يؤدي إلى ترابطها معًا.

-

الانحلال الحراري: عملية تحلل حراري تستخدم في التحليل الكيميائي لتفكيك المواد العضوية المعقدة إلى مركبات أبسط.

تسلط هذه التطبيقات والاستخدامات المتنوعة الضوء على الدور الحاسم للأفران الأنبوبية في تطوير المساعي التكنولوجية والعلمية في مختلف المجالات.

![السيراميك]()

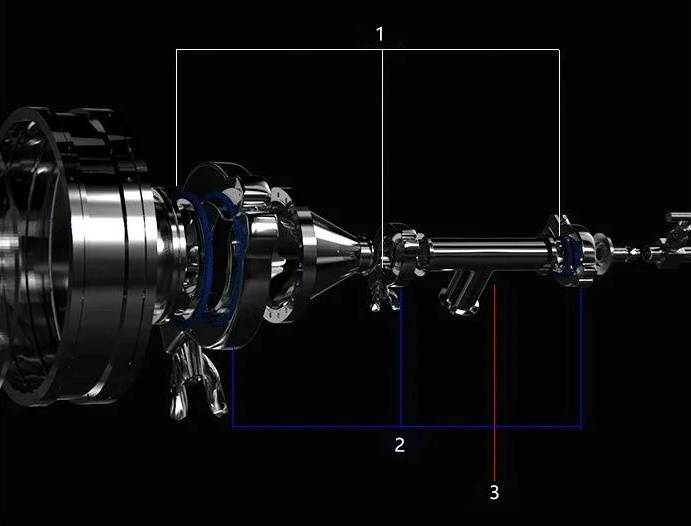

الهيكل والمكونات

الغلاف والعزل

عادة ما يتم تصنيع غلاف الفرن الأنبوبي المختبري من مواد عالية الجودة مثل الفولاذ المقاوم للصدأ أو سبائك الألومنيوم. يتم اختيار هذه المواد بسبب متانتها الاستثنائية ومقاومتها للتآكل، مما يضمن قدرة الفرن على تحمل الظروف القاسية التي غالبًا ما تواجهها في البيئات المختبرية. ويوفر الفولاذ المقاوم للصدأ، على وجه الخصوص، مزيجًا قويًا من القوة والمقاومة للتدهور الكيميائي والفيزيائي، مما يجعله خيارًا مثاليًا لغلاف الفرن.

بالإضافة إلى الغلاف، تلعب طبقات العزل دورًا حاسمًا في أداء الفرن. تم تصميم هذه الطبقات لتقليل فقدان الطاقة، وبالتالي تعزيز الكفاءة الكلية للفرن. ومن خلال الحد من تبديد الحرارة، يضمن العزل الاحتفاظ بالمزيد من الحرارة المتولدة داخل الفرن، مما يؤدي إلى تحكم أكثر اتساقًا في درجة الحرارة وتقليل استهلاك الطاقة. وهذا لا يساهم في توفير التكاليف فحسب، بل يتماشى أيضًا مع ممارسات الاستدامة الحديثة، مما يجعل الأفران الأنبوبية خيارًا صديقًا للبيئة للمختبرات والصناعات على حد سواء.

أجهزة التسخين

تعتبر عناصر التسخين الأساسية في أفران المختبرات الأنبوبية محورية لتحقيق درجات الحرارة العالية المطلوبة لمختلف التطبيقات. وتشمل هذه العناصر

أسلاك المقاومة

,

قضبان كربون السيليكون

و

قضبان السيليكون الموليبدينوم

. يلعب كل من هذه المكونات دورًا مميزًا في عملية التسخين، مما يضمن وصول الفرن إلى درجات الحرارة اللازمة للتجارب والعمليات الصناعية والحفاظ عليها.

-

أسلاك المقاومة: هذه أساسية في تحويل الطاقة الكهربائية إلى حرارة. وهي مصممة بحيث تتمتع بمقاومة عالية، مما يسمح لها بتوليد حرارة كبيرة عند تمرير تيار كهربائي من خلالها. يضمن الموضع الاستراتيجي لهذه الأسلاك داخل الفرن تسخينًا موحدًا، وهو أمر ضروري للحصول على نتائج متسقة.

-

قضبان كربون السيليكون: تشتهر قضبان كربون السيليكون بمتانتها ومقاومتها لدرجات الحرارة العالية، وهي ضرورية للعمليات التي تتطلب درجات حرارة عالية ومستمرة. يمكن أن تعمل بكفاءة في درجات حرارة تتجاوز 1400 درجة مئوية، مما يجعلها مثالية للتطبيقات في مجال المعادن والسيراميك.

-

قضبان السيليكون الموليبدينوم: توفر هذه القضبان توازنًا بين القدرة على تحمل درجات الحرارة العالية وطول العمر. وهي فعالة بشكل خاص في البيئات التي تشكل فيها الأكسدة مصدر قلق، حيث أنها تشكل طبقة واقية تمنع المزيد من الأكسدة. وهذا يجعلها مناسبة للاستخدام في الأجواء التي تشمل الأكسجين.

إن اختيار عناصر التسخين ليس اعتباطياً؛ فهو يعتمد على المتطلبات المحددة للعملية، بما في ذلك نطاق درجة الحرارة المطلوبة وطبيعة المواد التي تتم معالجتها. يضمن الجمع بين هذه العناصر قدرة الفرن الأنبوبي على توفير ظروف التسخين الدقيقة اللازمة لمجموعة واسعة من التطبيقات.

![سلك المقاومة]()

نظام التحكم

يعد نظام التحكم في الفرن الأنبوبي المختبري محوريًا للحفاظ على الكفاءة التشغيلية والدقة المثلى. هذا النظام مسؤول عن إدارة العديد من المعلمات الحرجة، بما في ذلك طاقة التسخين وتنظيم درجة الحرارة، لضمان تشغيل الفرن ضمن المواصفات المحددة مسبقًا.

وتتمثل إحدى الوظائف الرئيسية لنظام التحكم في الحفاظ على توزيع ثابت وموحد لدرجة الحرارة داخل الفرن. ويتم تحقيق ذلك من خلال خوارزميات متطورة تراقب عناصر التسخين وتضبطها باستمرار، مما يضمن الحفاظ على درجة الحرارة المطلوبة بغض النظر عن التقلبات الخارجية. على سبيل المثال، يمكن للنظام ضبط الطاقة المزودة لعناصر التسخين بشكل ديناميكي بناءً على قراءات درجة الحرارة في الوقت الفعلي، وبالتالي منع ارتفاع درجة الحرارة أو انخفاضها.

علاوة على ذلك، تم تجهيز نظام التحكم بميزات أمان متقدمة تحمي كلاً من الفرن ومشغليه. وتشمل هذه الميزات آليات الإغلاق التلقائي التي يتم تفعيلها في حالة حدوث زيادة مفاجئة في الطاقة أو إذا تجاوزت درجة الحرارة الحدود الآمنة. بالإضافة إلى ذلك، يمكن برمجة النظام لاتباع ملفات تعريف درجة حرارة محددة لمتطلبات التجارب المختلفة، مما يوفر درجة عالية من المرونة والتخصيص.

وباختصار، فإن نظام التحكم ليس مجرد آلية تنظيمية بل هو أداة إدارة شاملة تضمن تشغيل الفرن الأنبوبي المختبري بكفاءة وأمان وبأعلى درجات الدقة.

![نظام التحكم]()

مزايا الأفران الأنبوبية

توحيد درجة الحرارة

يعد ضمان انتظام درجة الحرارة داخل الحاوية جانبًا حاسمًا في تشغيل الفرن الأنبوبي. يتم وضع عناصر التسخين بدقة لتحقيق توزيع متسق لدرجة الحرارة عبر منطقة العمل بأكملها. هذا الوضع الاستراتيجي ضروري للحفاظ على سلامة وفعالية العمليات التي تتم داخل الفرن.

دقة درجة الحرارة والامتثال

غالبًا ما يتم تحديد انتظام درجة الحرارة في الأفران الأنبوبية بتفاوتات صارمة لتلبية معايير الصناعة. على سبيل المثال، يضمن الامتثال لمتطلبات AMS 2750D أن يعمل الفرن ضمن انحرافات درجة الحرارة المقبولة:

|

نطاق درجة الحرارة

|

التفاوت المسموح به

|

معيار الامتثال

|

|

300-600°F

|

±20°F

|

AMS 2750D، الفئة 4

|

|

600-900°F

|

±15°F

|

AMS 2750D، الفئة 3

|

|

900-2500°F

|

±10°F

|

AMS 2750D، الفئة 2

|

تصميم المنطقة الساخنة وتحسينها

يلعب تصميم المنطقة الساخنة دورًا محوريًا في تحقيق توحيد درجة الحرارة. تؤثر عوامل مثل تصميم العزل والفتحات المطلوبة للمكونات وأنماط تدفق الغاز بشكل كبير على توزيع درجة الحرارة. على سبيل المثال، يمكن أن يؤدي العزل غير الملائم أو التدفق غير السليم للغاز إلى عدم اتساق درجة الحرارة، خاصةً في الأجزاء الخلفية والأمامية من المنطقة الساخنة.

للتخفيف من هذه المشكلات، غالبًا ما تشتمل الأفران الأنبوبية الحديثة على مناطق تسخين متعددة. يمكن التحكم في كل منطقة بشكل مستقل لضبط وتقليل مدخلات الطاقة، مما يضمن درجة حرارة أكثر توازناً وتوحيداً. يعتبر نهج التسخين متعدد المناطق هذا مفيدًا بشكل خاص في معالجة الاختلافات الكامنة في فقدان الحرارة من الجزء الأمامي إلى الجزء الخلفي من المنطقة الساخنة.

كفاءة المساحة

تبرز الأفران الأنبوبية في قدرتها على زيادة كفاءة المساحة، خاصة عند مقارنتها بأنواع أخرى من معدات التدفئة. هذه الكفاءة ليست مجرد مسألة تصميم مدمج بل هي أيضًا انعكاس لتكويناتها الداخلية المحسّنة.

العوامل الرئيسية التي تسهم في كفاءة المساحة

-

التصميم المدمج: الأفران الأنبوبية مدمجة بطبيعتها، مما يسمح لها بالتناسب مع مساحات المختبر الأصغر دون المساس بالوظائف. يتم تحقيق هذا الاكتناز من خلال تصميم انسيابي يقلل من الحجم غير الضروري مع زيادة استخدام المساحة المتاحة إلى أقصى حد.

-

عناصر تسخين استراتيجية: يتم تخطيط وضع عناصر التسخين داخل الأفران الأنبوبية بدقة لضمان استخدام الحجم الداخلي بالكامل بفعالية. على عكس الأفران الأكبر حجمًا من النوع الصندوقي، والتي قد لا تستغل المساحة الكافية بسبب حجمها الأكبر، فإن الأفران الأنبوبية تجعل كل بوصة مكعبة مهمة.

-

عزل فعال: تعمل تقنيات العزل المتقدمة على تعزيز كفاءة المساحة في الأفران الأنبوبية. لا يقلل العزل عالي الجودة من فقدان الطاقة فحسب، بل يسمح أيضًا بتصميم أفران أكثر إحكامًا، حيث أن هناك حاجة إلى مساحة أقل لتحقيق نفس المستوى من الأداء الحراري.

مقارنة مع الأفران من النوع الصندوقي

|

الخصائص

|

الفرن الأنبوبي

|

فرن من النوع الصندوقي

|

|

الحجم المادي

|

أصغر حجمًا

|

أكبر وأضخم

|

|

استغلال المساحة

|

كفاءة عالية، كل مساحة مستخدمة

|

أقل كفاءة، تتطلب مساحة أكبر

|

|

عناصر تسخين

|

موضوعة بشكل استراتيجي للاستخدام الأمثل

|

قد يكون هناك مناطق تدفئة غير مستغلة بشكل كافٍ

|

|

العزل

|

متقدم، تصميم مدمج

|

أساسي، يتطلب مساحة أكبر لنفس الأداء

|

باختصار، تتفوق الأفران الأنبوبية في كفاءة استخدام المساحة من خلال الجمع بين التصميم المدمج مع الوضع الاستراتيجي لعناصر التسخين وتقنيات العزل المتقدمة. وهذا يجعلها خيارًا مثاليًا للمختبرات والصناعات التي تكون فيها المساحة أعلى من غيرها.

سهولة التشغيل

تعمل أنظمة التحكم المتقدمة في الأفران الأنبوبية المختبرية على تسهيل التشغيل الذكي والمراقبة عن بُعد، مما يعزز سهولة الاستخدام بشكل كبير. صُممت هذه الأنظمة لتكون بديهية، مما يسمح للمشغلين بإدارة طاقة التسخين وتنظيم درجة الحرارة وغيرها من المعلمات الهامة بسهولة. يضمن تكامل الواجهات الرقمية ووحدات التحكم المنطقية القابلة للبرمجة (PLCs) إمكانية تنفيذ حتى العمليات المعقدة بأقل قدر من التدريب.

تُعد قدرات المراقبة عن بُعد مفيدة بشكل خاص في إعدادات المختبرات، حيث يكون الوصول إلى البيانات في الوقت الفعلي أمرًا بالغ الأهمية. يمكن للمشغلين الإشراف على أداء الفرن من مسافة بعيدة، وتعديل الإعدادات حسب الحاجة دون التفاعل الجسدي مع المعدات. وهذا لا يحسن السلامة فحسب، بل يسمح أيضًا بالتشغيل المستمر وتحسين الإنتاجية.

علاوة على ذلك، تقلل الطبيعة السهلة الاستخدام لأنظمة التحكم هذه من احتمالية حدوث أخطاء تشغيلية. تعمل دورات التسخين المبرمجة مسبقًا وبروتوكولات السلامة الأوتوماتيكية على تبسيط عملية التشغيل، مما يجعل الأفران الأنبوبية في متناول مجموعة واسعة من المستخدمين، من المحترفين المتمرسين إلى المشغلين المبتدئين.

كفاءة الطاقة

تم تصميم الأفران الأنبوبية لتحسين استهلاك الطاقة، مما يؤدي إلى تخفيضات كبيرة في التكلفة على مدى عمرها التشغيلي. وتتحقق هذه الكفاءة من خلال العديد من ميزات التصميم الرئيسية والاستراتيجيات التشغيلية.

أولاً، تم تصميم طبقات العزل داخل الفرن بدقة لتقليل فقدان الحرارة. هذه الطبقات، التي غالبًا ما تتكون من مواد عالية الأداء، تضمن الاحتفاظ بالطاقة الحرارية الناتجة عن عناصر التسخين داخل حجرة الفرن، وبالتالي تقليل الطاقة الإجمالية المطلوبة للحفاظ على درجات الحرارة المطلوبة.

وثانيًا، يساهم الموضع الاستراتيجي لعناصر التسخين، مثل أسلاك المقاومة وقضبان الكربون السيليكونية وقضبان الموليبدينوم السيليكونية، في توزيع أكثر اتساقًا للحرارة. ولا يعزز هذا التوحيد جودة عملية التسخين فحسب، بل يضمن أيضًا استخدام الطاقة بفعالية أكبر، وتجنب النقاط الساخنة وهدر الطاقة.

وعلاوة على ذلك، تلعب أنظمة التحكم المتقدمة المدمجة في الأفران الأنبوبية دورًا حاسمًا في كفاءة الطاقة. تدير هذه الأنظمة معلمات مثل طاقة التسخين وتنظيم درجة الحرارة بدقة، مما يضمن تشغيل الفرن بالمستويات المثلى. كما تعزز قدرات التشغيل الذكي والمراقبة عن بُعد من الكفاءة من خلال السماح بإجراء تعديلات في الوقت الحقيقي والصيانة الوقائية، وبالتالي تقليل استهلاك الطاقة وإطالة عمر المعدات.

باختصار، الأفران الأنبوبية ليست مصممة فقط لتقليل استهلاك الطاقة إلى أدنى حد ممكن، بل أيضًا لزيادة كفاءة كل جانب تشغيلي، مما يؤدي إلى توفير كبير في التكاليف والفوائد البيئية.

![الفرن الأنبوبي]()

التركيب والإعداد

تركيب الفرن

يعد التركيب الصحيح للفرن خطوة حاسمة تضمن طول عمره وأداءه الأمثل. يجب أن يكون التثبيت الأولي على منصة مستوية وثابتة لمنع أي ضغط أو حركة غير ضرورية قد تضر بسلامة الفرن. هذا الاستقرار ضروري للحفاظ على التحكم الدقيق في درجة الحرارة ومنع مخاطر السلامة المحتملة.

قبل تشغيل الفرن، من الضروري إجراء فحص شامل للتأكد من خلو موقع التركيب من الحطام وأي مواد قابلة للاشتعال. هذا الإجراء الاحترازي لا يحمي الفرن فحسب، بل يقلل أيضًا من خطر نشوب حريق أو حوادث أخرى. بالإضافة إلى ذلك، يجب أن تكون المنطقة المحيطة خالية للسماح بالتهوية الكافية، وهو أمر بالغ الأهمية لتبديد الحرارة ومنع ارتفاع درجة الحرارة.

لتوضيح أهمية هذه الخطوات، ضع في اعتبارك قائمة المراجعة التالية لتركيب فرن آمن وفعال:

-

استقرار المنصة: تأكد من أن المنصة مستوية وقادرة على دعم وزن الفرن.

-

موقع خالٍ من الحطام: إخلاء المنطقة من أي حطام أو غبار أو مواد قابلة للاشتعال.

-

التهوية: تأكد من أن موقع التركيب يسمح بتبديد الحرارة وتدوير الهواء بشكل مناسب.

من خلال الالتزام بهذه الإرشادات، يمكنك تعزيز سلامة وكفاءة الفرن بشكل كبير، مما يضمن تشغيله بأعلى أداء لسنوات قادمة.

تركيب وحدة التحكم

يتضمن إعداد نظام التحكم للفرن الأنبوبي المختبري عدة خطوات حاسمة، بدءًا من توصيل مصدر الطاقة. هذه خطوة أساسية تضمن تشغيل الفرن بكفاءة وأمان. يجب توصيل مصدر الطاقة بشكل صحيح بلوحة التحكم، مع الالتزام بجميع إرشادات السلامة الكهربائية لمنع المخاطر مثل الصدمات الكهربائية أو الحرائق.

بعد ذلك، يجب إدخال المزدوجة الحرارية، وهي مكون حاسم لقياس درجة الحرارة والتحكم فيها، وتثبيتها بشكل صحيح. يعد وضع المزدوج الحراري أمرًا حيويًا للحصول على قراءات دقيقة لدرجة الحرارة، حيث إنه يؤثر بشكل مباشر على قدرة الفرن على الحفاظ على درجات حرارة دقيقة. وعادةً ما يتم وضع المزدوجة الحرارية في فتحة مخصصة داخل حجرة الفرن، مما يضمن تلامسها المباشر مع عناصر التسخين لتوفير بيانات درجة الحرارة في الوقت الفعلي.

يتضمن تأمين المزدوجة الحرارية إحكام ربطها بالأدوات المناسبة لمنع أي حركة قد تؤثر على دقتها. هذه الخطوة ضرورية لضمان استجابة نظام التحكم على الفور لأي تقلبات في درجة الحرارة، وبالتالي الحفاظ على ظروف التسخين المطلوبة داخل الفرن.

باختصار، يعد توصيل مصدر الطاقة والتأكد من إدخال المزدوجات الحرارية وتأمينها بشكل صحيح خطوات محورية في إعداد نظام التحكم. لا تسهل هذه الإجراءات تشغيل الفرن فحسب، بل تساهم أيضًا في كفاءته وسلامته بشكل عام.

تركيب الشفة

يعد تركيب الشفة خطوة حاسمة في إعداد فرن أنبوبي مختبري، مما يضمن توصيلًا آمنًا ومحكمًا لأنبوب الفرن. تتضمن العملية عدة خطوات دقيقة لضمان سلامة النظام ووظائفه.

-

إدخال أنبوب الفرن: ابدأ بإدخال أنبوب الفرن بعناية في الفتحة المخصصة على الشفة. تأكد من محاذاة الأنبوب بشكل صحيح لتجنب أي اختلال في المحاذاة قد يضر بالختم.

-

التثبيت باستخدام الحلقات الدائرية: بمجرد وضع الأنبوب في موضعه، ضع الحلقات على شكل O حول الحافة الخارجية للأنبوب. تعمل هذه الحلقات على شكل حرف O كمانع تسرب أساسي يمنع تسرب الغاز ويضمن إحكام الإغلاق. من الضروري استخدام الحلقات على شكل O المصنوعة من مواد متوافقة مع ظروف تشغيل الفرن لمنع التدهور بمرور الوقت.

-

توصيل المشابك: بعد وضع الحلقات الدائرية في مكانها، استخدم المشابك لتثبيت الحافة بأنبوب الفرن. يجب شد المشابك بالتساوي لتجنب أي تشويه أو ضغط غير متساوٍ على الحلقات O. هذه الخطوة ضرورية للحفاظ على السلامة الهيكلية وضمان إحكام الإغلاق المناسب.

-

الفحص النهائي: قبل المتابعة، قم بإجراء فحص شامل لتركيب الشفة. افحص بحثًا عن أي علامات على وجود اختلال في المحاذاة أو مشابك مفكوكة أو حلقات O تالفة. قد يكون الشد النهائي للمشابك ضروريًا للتأكد من أن كل شيء آمن.

باتباع هذه الخطوات التفصيلية، يمكنك ضمان نجاح تركيب الشفة بنجاح، وهو أمر حيوي لحسن سير العمل وسلامة فرن الأنبوب المختبري.

![شفة]()

احتياطات التشغيل

الاستخدام الأولي والصيانة

قبل الاستخدام الأول للفرن الأنبوبي المختبري، من الضروري إجراء عملية خبز شاملة. يساعد هذا التحميص الأولي في التخلص من أي رطوبة قد تكون تراكمت أثناء التخزين أو النقل، وبالتالي منع التلف المحتمل لعناصر التسخين وضمان الأداء الأمثل.

فحوصات الصيانة الدورية ضرورية بنفس القدر. يجب أن تشمل هذه الفحوصات فحص المكونات الحرجة مثل قضبان وبراغي كربون السيليكون. وتتطلب قضبان كربون السيليكون، كونها عناصر تسخين أساسية، اهتمامًا خاصًا لضمان عدم تشققها أو تآكلها، مما قد يضر بقدرة الفرن على الوصول إلى درجات حرارة عالية والحفاظ عليها. وبالمثل، يجب فحص المسامير والمثبتات الأخرى بشكل دوري للتأكد من إحكامها لمنع أي تسرب أو عدم استقرار الهيكل.

للحصول على جدول صيانة أكثر تفصيلاً، ضع في اعتبارك قائمة المراجعة التالية:

-

الفحوصات الأسبوعية:

-

افحص قضبان الكربون السيليكونية بحثًا عن أي تشققات أو تآكل.

-

التحقق من إحكام ربط جميع البراغي والمثبتات.

-

تنظيف السطح الخارجي للفرن لمنع تراكم الحطام.

-

الفحوصات الشهرية:

-

إجراء فحص بصري لطبقات العزل بحثًا عن أي علامات تلف.

-

افحص نظام التحكم للتأكد من دقة تنظيم درجة الحرارة.

-

تأكد من أن المزدوجات الحرارية مُدخلة وتعمل بشكل صحيح.

-

الفحوصات السنوية:

-

إجراء فحص شامل لجميع المكونات، بما في ذلك عناصر التسخين ونظام التحكم.

-

معايرة مستشعرات درجة الحرارة وآليات التحكم.

-

استبدل أي أجزاء مهترئة حسب الضرورة.

من خلال الالتزام بروتين الصيانة هذا، يمكنك إطالة عمر الفرن الأنبوبي في المختبر بشكل كبير وضمان أداء ثابت وموثوق به.

الاعتبارات البيئية

عند تشغيل الأفران الأنبوبية المختبرية، من الضروري مراعاة العوامل البيئية التي يمكن أن تؤثر على أداء عناصر التسخين وطول عمرها الافتراضي. أحد الشواغل المهمة هو

تسرب بخار الماء

الذي يمكن أن يؤدي إلى تآكل وتدهور مكونات التسخين. وللتخفيف من هذه المخاطر، من الضروري الحفاظ على بيئة جافة حول الفرن، مما يضمن عدم تسرب الرطوبة إلى النظام.

بالإضافة إلى ذلك، فإن استخدام

الكلور أو كلوريد الأكسجين

يجب تجنبهما بشكل صارم. هذه المواد الكيميائية، على الرغم من استخدامها أحيانًا في المختبرات لأغراض التنظيف أو لأغراض أخرى، إلا أنها يمكن أن تضر بشدة بسلامة عناصر التسخين. الكلور، على وجه الخصوص، تفاعلي للغاية ويمكن أن يؤدي إلى تآكل المواد المستخدمة في بناء عناصر التسخين، مما يؤدي إلى أعطال محتملة وإصلاحات مكلفة.

|

المخاطر البيئية

|

التأثير على عناصر التسخين

|

تدابير الوقاية

|

|

تسرب بخار الماء

|

التآكل والتدهور

|

الحفاظ على بيئة جافة، واستخدام المجففات إذا لزم الأمر

|

|

التعرض للكلور

|

تآكل المواد وفشلها

|

تجنب استخدام الكلور أو كلوريد الأكسجين في محيط الفرن

|

من خلال الالتزام بهذه الاحتياطات البيئية، يمكن للمختبرات ضمان التشغيل الفعال والآمن لأفرانها الأنبوبية، مما يطيل عمر المعدات ويقلل من مخاطر التعطل غير المتوقع.

تم تصميم الأفران الأنبوبية للتعامل مع الأجسام الأصغر حجمًا، والتي يتم إدخالها عادةً في أنابيب الكوارتز. يسمح هذا القيد التصميمي بالتحكم الدقيق في عملية التلبيد، خاصة عند التعامل مع المواد الحساسة التي تتطلب جوًا محكومًا. وغالبًا ما يستلزم الحجم الأصغر للأجسام التي يتم تلبيدها في أفران الأنابيب استخدام تقنيات التلبيد القائمة على الضغط، والتي لا تتطلب وصول المادة إلى نقطة الانصهار. وهذا الأمر مفيد بشكل خاص للمواد التي قد تتحلل أو تفقد سلامتها الهيكلية إذا تعرضت لدرجات حرارة عالية تؤدي إلى التسييل.

ومن ناحية أخرى، تم تجهيز أفران من النوع الصندوقي لإدارة الأجسام الكبيرة مباشرةً داخل غرفتها. وغالبًا ما تكون هذه الأفران مفضلة لعمليات التلبيد بالجملة حيث يكون حجم وشكل الأجسام أقل أهمية للنتيجة. تسمح القدرة على التعامل مع أحجام أكبر بمعالجة أكثر كفاءة للمواد التي يمكن أن تتحمل درجات حرارة أعلى ومرحلة التسييل المصاحبة لها. هذا الاختلاف في القدرة على المناولة أمر بالغ الأهمية للصناعات التي تتطلب توحيد كميات كبيرة من المواد، كما هو الحال في إنتاج السيراميك أو بعض السبائك المعدنية.

يعد فهم هذه الاختلافات أمرًا ضروريًا لاختيار نوع الفرن المناسب بناءً على المتطلبات المحددة لعملية التلبيد، سواء كان ذلك للحفاظ على سلامة المواد الحساسة أو لمعالجة كميات أكبر من المواد القوية بكفاءة.

تستخدم كل من أفران المقاومة الأنبوبية والصناديق مجموعة متنوعة من عناصر التسخين، مثل قضبان السيليكون، لتحقيق درجات حرارة عالية. ومع ذلك، تختلف الطريقة التي تتفاعل بها هذه العناصر مع الغلاف الجوي داخل الفرن اختلافًا كبيرًا بين النوعين.

في الأفران الأنبوبية، غالبًا ما يتم تكوين عناصر التسخين لتسهيل دوران أكثر ديناميكية للغلاف الجوي. هذا الدوران الديناميكي أمر بالغ الأهمية للحفاظ على توزيع موحد لدرجة الحرارة وضمان نقل الحرارة بكفاءة داخل الحيز المحصور للأنبوب. يسمح تصميم عناصر التسخين في الأفران الأنبوبية، والتي يمكن أن تشمل عناصر أساسية خزفية قابلة للإزالة مع أسلاك سبيكة تسخين مقاومة ملفوفة ملفوفة من خلال شرائح خزفية، بالمرونة في الاستبدال أو الإصلاح دون تعطيل العملية الجارية. هذا النوع من العناصر مفيد بشكل خاص في تطبيقات تسخين السوائل تحت الضغط.

من ناحية أخرى، تميل أفران المقاومة الصندوقية، بينما تستخدم أيضًا عناصر تسخين مماثلة، إلى أن يكون لها دوران جو أكثر ثباتًا بسبب تصميمها الأكبر حجمًا والأكثر إغلاقًا للغرفة. يمكن أن تكون هذه البيئة الساكنة مفيدة لبعض التطبيقات التي تتطلب ظروف تسخين ثابتة، وإن كانت أقل ديناميكية.

وغالبًا ما يعتمد الاختيار بين هذين النوعين من الأفران على الاحتياجات المحددة للتطبيق، حيث تُفضَّل الأفران الأنبوبية بسبب جوها الديناميكي وكفاءة المساحة، والأفران من النوع الصندوقي التي توفر سعة أكبر وملاءمة لعمليات معينة.

تتميز الأفران الأنبوبية بتصميمها المدمج، مما يجعلها مثالية للمختبرات ذات المساحة المحدودة. وعلى النقيض من ذلك، فإن الأفران الصندوقية أكبر بكثير، مما يتطلب مساحة أكبر للتركيب. ومع ذلك، فإن الحجم الأكبر للأفران الصندوقية يمكن أن يكون مفيدًا لبعض التطبيقات، مما يوفر راحة ومرونة أكبر في التعامل مع عينات أكبر أو تجارب متعددة في وقت واحد.

لا تتعلق الاختلافات المادية بين هذين النوعين من الأفران بالحجم فحسب، بل تؤثر أيضًا على تطبيقاتها العملية والراحة التي تقدمها للمستخدمين.