عمليات المعالجة الحرارية بالتفريغ

التلدين والتطبيع بالتفريغ

التلدين بالتفريغ والتطبيع بالتفريغ هما عمليتان حاسمتان في معالجة الفراغات المصنوعة من الصلب الكربوني المشغول على الساخن، وكل منهما مصممة خصيصًا لمتطلبات محتوى الكربون المحدد.التلدين بالتفريغ يتم تطبيقها في المقام الأول على الفولاذ الذي يزيد محتوى الكربون فيه عن 0.5%، بهدف تقليل صلابته، وبالتالي تسهيل عمليات القطع. تُجرى هذه العملية في ظروف تفريغ الهواء، الأمر الذي لا يقلل من الأكسدة فحسب، بل ينتج عنه أيضًا تشطيب سطحي عالي الجودة، وغالبًا ما يشار إليه باسم "التلدين اللامع". تعمل التسخين المتحكم فيه والتبريد البطيء على تعزيز بنية الحبيبات مما يجعل المادة أكثر اتساقًا وأفضل استعدادًا للمعالجة الحرارية بالتفريغ اللاحقة.

في المقابلالتطبيع للفولاذ الذي يحتوي على نسبة كربون أقل من 0.5%. تنطوي هذه الطريقة على تسخين المادة إلى درجة حرارة أعلى من التلدين، يليها التبريد بالهواء. وتؤثر درجة الحرارة المرتفعة بشكل كبير على البنية البلورية، مما يؤدي إلى تسوية توزيع الكربون داخل الفولاذ. وتُعد هذه العملية مفيدة بشكل خاص لعمليات التشكيل والتشكيل على البارد، حيث يمكن أن تتشوه البنية البلورية. ومن خلال عملية التطبيع، يتم صقل بنية المادة، مما يضمن بقاءها صلبة بما فيه الكفاية لتجنب مشاكل مثل الصلابة المنخفضة والقطع اللزج، والتي يمكن أن تعقد عمليات التصنيع الإضافية.

يلعب كل من التلدين بالتفريغ والتطبيع دورًا محوريًا في تنقية بنية الحبيبات وتحقيق تركيبة موحدة للمادة، وبالتالي إعداد الفولاذ للمعالجة الحرارية المتقدمة بالتفريغ. هذه العمليات ليست مجرد خطوات تحضيرية ولكنها جزء لا يتجزأ من ضمان تلبية الخصائص الميكانيكية للمنتج النهائي لمعايير الجودة الصارمة.

التقادم

تُعد الشيخوخة خطوة حاسمة في عملية المعالجة الحرارية بالتفريغ، وتُستخدم في المقام الأول لتخفيف الضغوط الداخلية التي تتراكم أثناء تصنيع وتصنيع الفراغات. ويمكن لهذه الإجهادات أن تؤثر على دقة وسلامة الأجزاء النهائية، مما يجعل تخفيف الإجهاد إجراءً أساسيًا قبل التشطيب للمكونات التي تتطلب دقة عالية.

ومن خلال تعريض المادة لظروف حرارية خاضعة للسيطرة، يسمح التقادم بإعادة توزيع هذه الضغوطات الداخلية، وبالتالي تعزيز ثبات الأبعاد وتقليل احتمالية حدوث تشوه في المستقبل. وغالبًا ما يتم تكرار هذه العملية لتحقيق التخفيف الأمثل للإجهاد، مما يضمن أن تكون المادة في أفضل حالة ممكنة قبل الخضوع لمزيد من التصنيع الآلي الدقيق أو التجميع.

ولا يقتصر دور التقادم في جوهره على تهيئة المواد للمعالجة الحرارية الفراغية اللاحقة فحسب، بل يلعب أيضًا دورًا حيويًا في الحفاظ على السلامة الهيكلية والأداء العالي الدقة للأجزاء عالية الدقة.

التقسية

التقسية هي خطوة حاسمة في عملية المعالجة الحرارية بالتفريغ، وعادةً ما يتم إجراؤها بعد التبريد بالتفريغ بدرجة حرارة عالية. يهدف هذا الإجراء إلى تحقيق تنظيم موحد ودقيق للتقسية بالتفريغ بالتفريغ بالتفريغ الكهربائي، مما يقلل بشكل كبير من احتمالية حدوث تشوه أثناء المعالجات اللاحقة مثل التبريد بالتفريغ السطحي والنترة. لا تعمل عملية التقسية على تحسين البنية المجهرية فحسب، بل تعزز أيضًا الخواص الميكانيكية للمادة، مما يجعلها أكثر مرونة ومتانة.

بالنسبة للأجزاء التي تتطلب صلابة معتدلة ومقاومة للتآكل، يمكن أن تكون عملية التقسية بمثابة المعالجة الحرارية النهائية بالتفريغ. تضمن هذه الخطوة النهائية أن تفي المادة بمعايير الأداء اللازمة دون الحاجة إلى معالجات إضافية. ومن خلال التحكم بعناية في معلمات التقسية، يمكن للمصنعين تحسين التوازن بين الصلابة والمتانة، مما يضمن أن تكون الأجزاء قوية ومرنة في آنٍ واحد، وقادرة على تحمل الضغوط التشغيلية المختلفة.

وباختصار، يلعب التقسية دورًا محوريًا في تسلسل المعالجة الحرارية بالتفريغ، مما يوفر حلًا متعدد الاستخدامات للمواد التي تحتاج إلى تحقيق التوازن بين الصلابة والمتانة.

تقنيات المعالجة الحرارية بالتفريغ

التسقية بالتفريغ

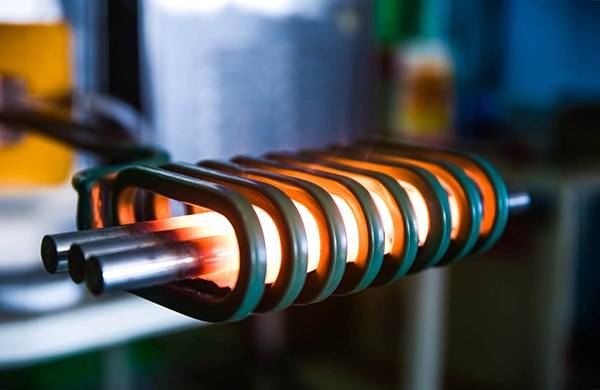

يشمل التبريد بالتفريغ كلاً من طرق التبريد السطحي والتبريد الكلي، مع كون التبريد بالتفريغ السطحي هو الأكثر انتشارًا نظرًا لمزاياه في تقليل التشوه والأكسدة. تنطوي هذه التقنية على تسخين المادة في فرن تفريغ الهواء، حيث يضمن الغلاف الجوي المتحكم فيه، وهو عادةً خليط من النيتروجين المهدرج والنيتروجين النقي، بقاء الجزء خاليًا من التفاعلات الجوية. يتم تسخين المادة إلى درجة حرارة تغير الطور الحرجة، والتي تختلف اعتمادًا على النتيجة المرجوة من عملية التبريد. بعد الوصول إلى درجة الحرارة المطلوبة، يتم الاحتفاظ بالمادة لفترة كافية للسماح بتحول الكتلة المسخنة بالكامل.

بعد ذلك، يتم تبريد المادة بسرعة بمعدل يحبس العناصر الكيميائية التي انتشرت في درجات الحرارة العالية بشكل فعال. ويؤدي هذا التبريد السريع إلى حدوث إجهادات داخل البنية البلورية، مما يعزز بدوره بعض الخواص الميكانيكية للجزء المقوى. تتمثل إحدى أهم فوائد التبريد بالتفريغ في أن الأجزاء المعالجة لا تتأكسد، مما يحافظ على مظهرها الأصلي اللامع. لا تعمل هذه العملية على تحسين القوة الخارجية ومقاومة التآكل للمادة فحسب، بل تحافظ أيضًا على صلابتها الداخلية ومقاومة الصدمات، مما يجعلها خيارًا مثاليًا للتطبيقات التي تكون فيها المتانة والمظهر الجمالي أمرًا بالغ الأهمية.

التبريد بالكربنة بالتفريغ

الكربنة بالتسقية بالكربنة الفراغية هي معالجة حرارية كيميائية متقدمة مصممة للفولاذ منخفض الكربون وسبائك الفولاذ المنخفضة، مما يوفر بديلاً متفوقًا لطرق الكربنة الجوية التقليدية. تتضمن هذه العملية تسخين الأجزاء الفولاذية إلى درجات حرارة تتراوح عادةً بين 900-1000 درجة مئوية في بيئة مفرغة من الهواء، حيث يتم إدخال الكربون لاختراق الطبقة السطحية. ويؤدي هذا التخصيب للكربون إلى زيادة صلابة السطح بشكل كبير، مما يوفر مقاومة معززة للتآكل، مع الحفاظ في الوقت نفسه على قوة وصلابة القلب.

إحدى المزايا الرئيسية للكربنة بالتفريغ هي الدقة والتحكم. تسمح هذه العملية بالأتمتة الكاملة، باستخدام المحاكاة الحاسوبية لضبط دورات المعالجة الحرارية بدقة عالية، مما يضمن نتائج متسقة. هذا المستوى من التحكم مفيد بشكل خاص لتحقيق التفاوتات الضرورية في الأبعاد، كما يتضح من طريقة التبريد بالغاز عالي الضغط المستخدمة في الكربنة بالتفريغ، والتي تظهر في الشكل 4.

وعلاوة على ذلك، فإن الكربنة بالتفريغ صديقة للبيئة، حيث لا ينبعث منها ثاني أكسيد الكربون، وتعمل بدون المخاطر المرتبطة باللهب المكشوف أو كيمياء الغازات الجوية. وهذا ما يجعلها عملية نظيفة وآمنة وفعالة يسهل دمجها في سير عمل التصنيع. يضمن عدم وجود تأثيرات خارجية مثل كيمياء الغاز أو الملوثات السطحية أن تكون عملية الكربنة نقية، مما يسمح بنتيجة موحدة ويمكن التنبؤ بها.

على النقيض من الكربنة التقليدية، توفر الكربنة بالتفريغ مرونة في العمل في درجات حرارة أعلى وبدورات أكثر قابلية للتكيف، وذلك بفضل الخصائص الفريدة لأفران التفريغ. تعد هذه القدرة على التكيف أمرًا بالغ الأهمية لتلبية المتطلبات المتنوعة للتصنيع الحديث، حيث تحتاج الأجزاء في كثير من الأحيان إلى تحقيق التوازن بين صلابة السطح العالية والقوة والمتانة الأساسية.

وعادةً ما يتم تطبيق التبريد بالكربنة بالتفريغ بين عمليات التشطيب شبه النهائي والتشطيب النهائي، حيث يمثل خطوة حاسمة في خط التصنيع. ومن خلال تعزيز خصائص سطح الفولاذ، فإنها تهيئ المادة للمعالجات اللاحقة، مما يضمن أن المنتج النهائي يلبي المتطلبات الصارمة للتطبيقات عالية الأداء.

النترة بالتفريغ

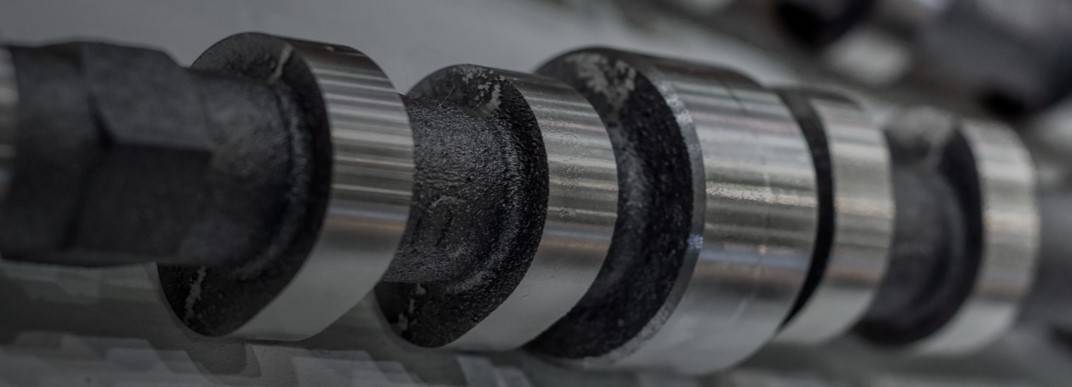

إن عملية تفريغ النيترة هي عملية معالجة سطحية متطورة حيث يتم إدخال ذرات النيتروجين في سطح المعدن لتشكيل طبقة نيتريد. تعمل هذه الطبقة على تحسين خصائص المعدن بشكل كبير، بما في ذلك صلابة السطح ومقاومة التآكل وقوة التعب ومقاومة التآكل. وعلى عكس طرق النيترة التقليدية، تُجرى عملية تفريغ النيترة في درجات حرارة منخفضة نسبيًا، تتراوح عادةً بين 520 و560 درجة مئوية، مما يساعد على تقليل التشوه الحراري ويضمن بقاء البنية الداخلية للمعدن سليمة.

تبدأ العملية بوضع قطعة العمل في فرن تفريغ الهواء. ثم يتم تفريغ الفرن إلى ضغط يبلغ 0.1 باسكال تقريبًا، مما يخلق بيئة يمكن التحكم في درجة الحرارة فيها بدقة. وبمجرد الوصول إلى درجة حرارة النيترة المطلوبة، يتم الاحتفاظ بقطعة العمل عند درجة الحرارة هذه لمدة تختلف حسب عدد القطع التي تتم معالجتها والمتطلبات المحددة للعملية. هذه الفترة الأولية ضرورية لتنقية سطح قطعة العمل وإعدادها للتسريب النيتروجيني.

وبعد ذلك، يتم إيقاف التفريغ مؤقتًا، ويتم إدخال غاز النيتروجين، الذي غالبًا ما يكون على شكل أمونيا، في الفرن. ويرتفع الضغط داخل الفرن إلى ما بين 50 و70 باسكال، مع الحفاظ على هذا الضغط لفترة قصيرة قبل خفضه مرة أخرى إلى ما بين 5 و10 باسكال. وتتكرر دورة "النفخ-الاستخراج" هذه عدة مرات لضمان اختراق ذرات النيتروجين لسطح المعدن بشكل متجانس، مما يشكل طبقة نيتريد قوية تلبي المواصفات المطلوبة.

وتتمثل إحدى المزايا الرئيسية للنترة بالتفريغ في قدرتها على تحسين قوة الإجهاد والعمر التشغيلي الكلي للأجزاء المعالجة. ومن خلال الاستغناء عن الحاجة إلى التبريد، وهو أمر شائع في عمليات المعالجة الحرارية الأخرى، تقلل النيترة بالتفريغ بشكل كبير من خطر التشويه والالتواء في المكونات المعالجة. وهذا يجعلها خيارًا مثاليًا للتطبيقات التي يكون فيها الحفاظ على دقة الأبعاد أمرًا بالغ الأهمية، كما هو الحال في الماكينات عالية الدقة ومكونات الفضاء الجوي.

وباختصار، فإن النترة بالتفريغ هي طريقة فعالة للغاية لتحسين خصائص سطح المعادن دون المساس بسلامتها الهيكلية. كما أن تشغيلها في درجات حرارة منخفضة وتحكمها الدقيق في عملية ضخ النيتروجين يجعلها الخيار المفضل للصناعات التي تتطلب مكونات متينة وعالية الأداء.

المنتجات ذات الصلة

- مكبس حراري هيدروليكي كهربائي بالتفريغ للمختبر

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

- فرن المعالجة الحرارية بالتفريغ والتلبيد بالضغط للتطبيقات ذات درجات الحرارة العالية

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- فرن التلدين بالتفريغ الهوائي

المقالات ذات الصلة

- ست نصائح أساسية للمعالجة الحرارية بالتفريغ الحراري

- مبادئ وتطبيقات معدات التلبيد بالكبس الساخن بالتفريغ الهوائي

- مكبس الكريات الهيدروليكي المختبري اليدوي: الدليل الشامل لتحضير الحبيبات عالية الجودة

- إرشادات السلامة والتشغيل للمكبس الساخن ذو اللوح المسطح في تجارب التصفيح

- النقاط المنطقية الشائعة للمعالجة الحرارية بالتفريغ