اختيار المواد والغازات

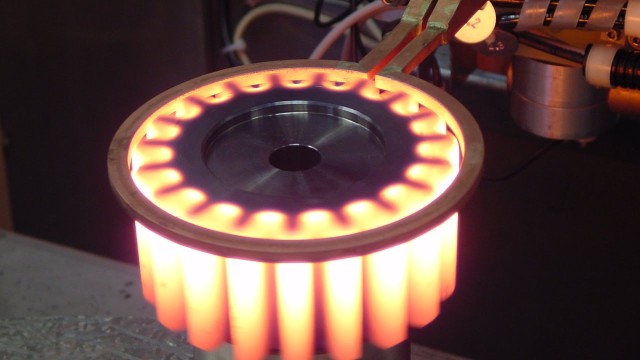

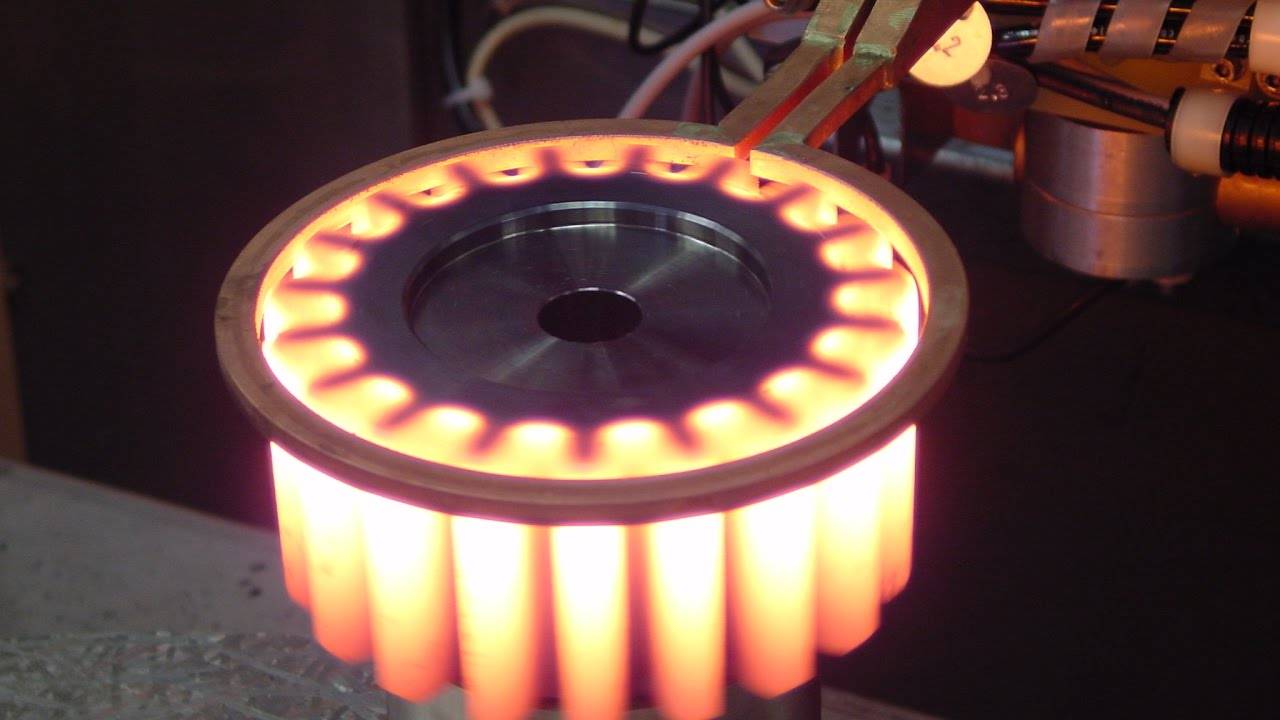

معالجة سبائك التيتانيوم

عند معالجة سبائك التيتانيوم في فرن التفريغ، من الضروري تجنب استخدام النيتروجين كغاز تبريد. هذا الاحتياط ضروري لأن التيتانيوم يُظهر انجذاباً كبيراً للنيتروجين، خاصةً في درجات الحرارة المرتفعة. في درجات الحرارة هذه، يخضع التيتانيوم والنيتروجين لتفاعل كيميائي يُشكّل مركباً ذهبي اللون يُعرف باسم نيتريد التيتانيوم. ولا يؤدي هذا التفاعل إلى تغيير الخصائص السطحية لسبائك التيتانيوم فحسب، بل يُدخل أيضاً تغييرات هيكلية محتملة قد تُعرّض سلامة المادة وأدائها للخطر.

يؤكد تفاعل التيتانيوم مع النيتروجين على أهمية اختيار غازات التبريد المناسبة لعمليات المعالجة الحرارية بالتفريغ. ونظرًا لأهمية التيتانيوم الصناعية في مجال الفضاء والتطبيقات الطبية الحيوية، فإن ضمان المعالجة والمعالجة الصحيحة لهذه المادة أمر بالغ الأهمية. يمكن أن يؤدي تكوّن نيتريد التيتانيوم إلى تصلب السطح وتقصفه بشكل غير مرغوب فيه، وهو ما يضر بشكل خاص في التطبيقات عالية الضغط حيث تكون قوة المادة ومتانتها أمرًا بالغ الأهمية.

للتخفيف من هذه المخاطر، عادةً ما يتم اختيار الأرجون كغاز تبريد لسبائك التيتانيوم في أفران التفريغ. لا يتفاعل الأرجون مع التيتانيوم في الظروف العادية لكونه غاز خامل، وبالتالي يمنع تكوّن نيتريد التيتانيوم ويضمن بقاء السلامة الهيكلية والسطحية للمادة سليمة. تتماشى هذه الممارسة مع المبادئ الأوسع نطاقًا للمعالجة الحرارية بالتفريغ، والتي تؤكد على أهمية اختيار المواد والغازات لتحقيق نتائج المعالجة المثلى.

اختيار غاز التبريد

يعد اختيار غازات التبريد في المعالجة الحرارية بالتفريغ أمرًا بالغ الأهمية للحفاظ على سلامة المواد المعالجة وخصائصها. بالنسبة لالصلبيفضل عادةً استخدام غاز تبريد بدرجة نقاء 99.995% نيتروجين. يضمن هذا المستوى العالي من النقاء عدم تفاعل الفولاذ مع الغاز، وبالتالي الحفاظ على خصائصه الهيكلية والميكانيكية أثناء عملية التبريد.

في حالةالسبائك عالية الحرارةتكون المتطلبات أكثر صرامة. فغالبًا ما تتطلب هذه السبائك غاز تبريد بدرجة نقاء 99.999% نيتروجين أو أرغون. وتعد مستويات النقاء الأعلى ضرورية لمنع أي تلوث محتمل قد يضر بأداء السبيكة في درجات الحرارة المرتفعة. وغالبًا ما يتم اختيار الأرجون، على وجه الخصوص، لخصائصه الخاملة، والتي تقلل من خطر التفاعلات الكيميائية مع السبيكة.

بالنسبة لسبائك التيتانيوميكون اختيار غاز التبريد أمرًا بالغ الأهمية بشكل خاص. فعلى عكس الفولاذ والسبائك ذات درجة الحرارة العالية، يتفاعل التيتانيوم مع النيتروجين في درجات حرارة عالية، مكوِّنًا نيتريد التيتانيوم ذهبي اللون. ولذلك، يوصى باستخدام غاز تبريد بدرجة نقاء 99.995% من الأرجون لسبائك التيتانيوم. تضمن طبيعة الأرجون الخاملة بقاء التيتانيوم غير تفاعلي، مما يمنع تكوّن نيتريد التيتانيوم ويحافظ على الخصائص المرغوبة للسبائك.

| المواد | غاز التبريد الموصى به | مستوى النقاء | الأساس المنطقي |

|---|---|---|---|

| الفولاذ | النيتروجين | 99.995% | النقاء العالي يمنع التفاعلات ويحافظ على السلامة الهيكلية. |

| سبائك عالية الحرارة | النيتروجين أو الأرجون | 99.999% | نقاء أعلى يمنع التلوث، ويحافظ على الأداء في درجات الحرارة العالية. |

| سبائك التيتانيوم | الأرجون | 99.995% | غاز خامل يمنع التفاعل مع التيتانيوم، ويتجنب تكوين النيتريد. |

يلخص هذا الجدول الاعتبارات الرئيسية في اختيار غازات التبريد للمواد المختلفة في المعالجة الحرارية بالتفريغ، مع تسليط الضوء على أهمية نقاء الغاز وخموله في الحفاظ على خصائص المادة.

المعدات ومعلمات العملية

مفصلية نشاط فرن التفريغ

يشمل مفصل نشاط فرن التفريغ مجموعة متنوعة من عناصر التصميم التي تضمن تشغيل الفرن بكفاءة وفعالية. ويتمثل أحد الجوانب المهمة في اختيار آليات الختم، ولا سيما استخدام الحلقات المطاطية من النوع O، والتي توفر ختمًا قويًا وموثوقًا ضد ظروف التفريغ. هذه الأختام ضرورية للحفاظ على سلامة بيئة التفريغ داخل الفرن.

بالإضافة إلى الختم، يلعب نظام التبريد دورًا محوريًا في تشغيل الفرن. تشتمل بعض أفران التفريغ على التبريد بالماء، وهو أمر بالغ الأهمية للتحكم السريع في درجة الحرارة واستقرارها. ويضمن هذا النهج المزدوج للغلق والتبريد قدرة الفرن على التعامل مع مجموعة واسعة من العمليات الحرارية، من المعالجة الحرارية إلى التلدين، بدقة واتساق.

تصميم أفران التفريغ قابل للتكيف بدرجة كبيرة، مما يسمح بالتخصيص لتلبية الاحتياجات الصناعية المحددة. هذه القدرة على التكيف مدفوعة بالحاجة إلى:

- التحكم في العمليات: ضمان الدقة في درجة الحرارة ومستويات التفريغ.

- تكرار العملية: الحفاظ على نتائج متسقة عبر دورات متعددة.

- موثوقية وقت التشغيل: ضمان تشغيل الفرن دون انقطاع.

- القدرة على التكيف: القدرة على التعامل مع المواد والعمليات الجديدة عند ظهورها.

- التكامل: التوافق بسلاسة مع تدفقات عمل التصنيع الحالية.

- التأثير البيئي: تقليل الانبعاثات واستهلاك الطاقة.

تساهم هذه العوامل مجتمعةً في الميزة الاقتصادية للمعالجة بالتفريغ، وتعزيز الإنتاجية، وتقليل التشويه، وتقليل أزمنة الدورات.

معدل ارتفاع الضغط

معدل ارتفاع الضغط هو معلمة حاسمة في تشغيل أفران التفريغ المنزلي، لا سيما في سياق عمليات المعالجة الحرارية. يقيس هذا المعدل الزيادة في الضغط داخل الفرن على مدى فترة محددة، ويقاس عادةً بالباسكال في الساعة (Pa/h). بالنسبة لأفران التفريغ المنزلي، يجب ألا يتجاوز معدل ارتفاع الضغط الموصى به 1.33 باسكال/ساعة. ويضمن هذا المعيار أن يحافظ الفرن على بيئة تفريغ مستقرة، وهو أمر ضروري لتحقيق نتائج معالجة حرارية متسقة وعالية الجودة.

وفي المقابل، وضعت بعض الشركات الأجنبية مواصفات أكثر صرامة، حيث حددت معدل ارتفاع الضغط عند 0.67 باسكال/ساعة. وتعكس هذه العتبة المنخفضة مستوى أعلى من الدقة والتحكم في عمليات أفران التفريغ. ويتطلب تحقيق مثل هذا المعدل المنخفض لارتفاع الضغط معدات متطورة وإدارة عملية دقيقة. وتتضمن فوائد الالتزام بهذه المواصفات الأكثر صرامة تحسين تجانس المواد وتقليل مخاطر التلوث وتعزيز كفاءة العملية بشكل عام.

| نوع المواصفات | معدل ارتفاع الضغط (باسكال/ساعة) |

|---|---|

| المعيار المحلي | 1.33 |

| المعيار الأجنبي | 0.67 |

إن فهم معايير معدل ارتفاع الضغط هذه والالتزام بها أمر بالغ الأهمية للحفاظ على سلامة بيئة التفريغ أثناء المعالجة الحرارية. فهو يضمن أن المواد التي تتم معالجتها تتعرض لظروف ثابتة، مما يؤدي إلى نتائج يمكن التنبؤ بها وموثوق بها.

معدات التسخين والتبريد

تم تجهيز فرن التقسية بالتفريغ بأنظمة تبريد سريع متطورة مصممة لتسريع عملية التبريد، مما يضمن التحكم الدقيق في تدرجات درجة الحرارة. تعمل أنظمة التبريد هذه عادةً بضغط مياه تبريد يتجاوز 0.2 ميجا باسكال، وهو أمر بالغ الأهمية للحفاظ على سلامة المواد المعالجة وخصائصها الهيكلية. كما أن معدل تدفق مياه التبريد قابل للتعديل، مما يسمح بالضبط الدقيق بناءً على المتطلبات المحددة للمواد التي تتم معالجتها.

على سبيل المثال، عند التعامل مع سبائك التيتانيوم، يجب التحكم بدقة في عملية التبريد لمنع تكوّن نيتريد التيتانيوم، والذي يمكن أن يحدث إذا تم استخدام النيتروجين كغاز تبريد في درجات حرارة عالية. وبدلاً من ذلك، يُفضل استخدام الأرجون، بنقاوته العالية، لخصائصه الخاملة، مما يضمن الحفاظ على خصائص المادة دون تفاعلات كيميائية.

| المادة | غاز التبريد | النقاء |

|---|---|---|

| الفولاذ | النيتروجين | 99.995% |

| سبيكة عالية الحرارة | النيتروجين أو الأرجون | 99.999% |

| سبائك التيتانيوم | الأرجون | 99.995% |

يسلط هذا الجدول الضوء على أهمية اختيار غاز التبريد المناسب بناءً على المادة التي تتم معالجتها، مما يضمن الأداء الأمثل وطول عمر فرن التفريغ بالتفريغ الهوائي.

مناولة قطعة العمل ومعالجتها

التسقية في حالة التفريغ

يتطلب تبريد قطع العمل في حالة التفريغ استخدام زيت تبريد بالتفريغ متخصص، والذي يتميز بضغط بخار كامل منخفض. هذا الزيت ضروري للحفاظ على سلامة وجودة قطعة العمل أثناء عملية التسقية. تضمن بيئة التفريغ عدم تفاعل الغلاف الجوي مع المادة، مما يمنع الأكسدة ويحافظ على التشطيب السطحي لقطعة العمل.

في فرن التفريغ بالتفريغ، يتم تسخين قطعة العمل إلى درجة حرارة تغير الطور، والتي تختلف اعتمادًا على المتطلبات المحددة لعملية التسقية. تعتبر مرحلة التسخين هذه حاسمة لتحويل الكتلة المسخنة بالكامل. وبمجرد الوصول إلى درجة الحرارة المطلوبة، يتم تبريد قطعة العمل بسرعة لحبس العناصر الكيميائية التي انتشرت في درجات الحرارة العالية. يتم تسهيل هذا التبريد السريع بواسطة زيت التبريد بالتفريغ، والذي يضمن أن يكون معدل التبريد كافٍ لتحقيق الخصائص الميكانيكية المطلوبة.

مزايا التبريد بالتفريغ متعددة. أولاً، لا تتأكسد الأجزاء المعالجة، مما يعني أنها تظل لامعة وتحتفظ بجودتها الجمالية. ثانيًا، تساهم العملية في زيادة بعض الخصائص الميكانيكية للجزء المقوى، مثل قوة الشد والصلابة. ويرجع ذلك إلى التوترات التي تنشأ في الشبكات البلورية نتيجة للتبريد السريع وحبس العناصر الكيميائية.

باختصار، التبريد بالتفريغ هو عملية متطورة تستفيد من خصائص زيت التبريد بالتفريغ لتحقيق أفضل النتائج. ويضمن الجو المتحكم فيه والتبريد السريع أن قطعة العمل لا تحافظ على جودة سطحها فحسب، بل تعزز أيضًا خصائصها الميكانيكية.

حماية فرن التفريغ

تعد حماية فرن التفريغ جانبًا مهمًا للحفاظ على سلامة وفعالية عمليات المعالجة الحرارية. يجب أن يعمل الفرن بشكل مثالي في حالة تفريغ الهواء أو أن يكون مملوءًا بالنيتروجين النقي لضمان الظروف المثلى. يمنع هذا النهج امتصاص الغازات والرطوبة التي يمكن أن تضر بجودة المعالجة الحرارية.

وفي حالة التفريغ، فإن عدم وجود غازات في الغلاف الجوي يزيل خطر التفاعلات الكيميائية التي يمكن أن تغير خصائص المواد التي تتم معالجتها. بالإضافة إلى ذلك، يساعد الحفاظ على التفريغ على تقليل وجود الرطوبة، والتي يمكن أن تؤدي إلى الأكسدة وغيرها من الآثار غير المرغوب فيها.

عند استخدام النيتروجين النقي، من الضروري التأكد من أن الغاز من أعلى درجة نقاء متاحة، وعادةً ما تكون 99.995% أو أعلى. ويضمن هذا المستوى العالي من النقاء عدم تفاعل أي غازات متبقية داخل النيتروجين مع المواد الموجودة في الفرن، وبالتالي الحفاظ على خصائصها المقصودة.

ويعتمد الاختيار بين التشغيل في التفريغ أو استخدام النيتروجين النقي على المتطلبات المحددة لعملية المعالجة الحرارية. على سبيل المثال، غالبًا ما تتم معالجة سبائك التيتانيوم، المعرضة للتفاعل مع النيتروجين في درجات حرارة عالية، في فراغ لتجنب تكوين نيتريد التيتانيوم.

وباختصار، فإن الحفاظ على الفرن في فراغ أو بالنيتروجين النقي أمر بالغ الأهمية لمنع امتصاص الغاز والرطوبة، وبالتالي ضمان جودة واتساق عملية المعالجة الحرارية.

التسخين وانبعاث الغازات

أثناء مرحلة التسخين في المعالجة الحرارية بالتفريغ، تخضع كل من قطعة العمل والمواد داخل الفرن لعملية تعرف باسم الغازات الخارجة. تؤثر هذه الظاهرة بشكل كبير على درجة التفريغ داخل الغرفة. تشير الغازات المنبعثة إلى انبعاث الغازات التي سبق امتصاصها أو امتصاصها بواسطة المواد. يمكن أن تنشأ هذه الغازات من مصادر مختلفة، بما في ذلك قطعة العمل نفسها وجدران الفرن والمكونات الأخرى داخل الغرفة.

تتضمن الغازات الأولية المنبعثة أثناء إطلاق الغازات المنبعثة غالبًا بخار الماء والهيدروجين وثاني أكسيد الكربون والهيدروكربونات. وعادة ما يتم امتصاص هذه الغازات أو امتصاصها على أسطح المواد في درجة حرارة الغرفة. عندما يتم تسخين الفرن، تتسبب زيادة درجة الحرارة في إزالة امتصاص هذه الغازات وخروجها إلى غرفة التفريغ، مما يقلل من درجة التفريغ الكلية.

للتخفيف من آثار الغازات الخارجة، يمكن استخدام عدة استراتيجيات. على سبيل المثال، يمكن أن يساعد الضخ المسبق للفرن إلى ضغط يبلغ حوالي 6.67 باسكال قبل بدء عملية التسخين في تقليل الحمل الأولي للغاز. بالإضافة إلى ذلك، فإن استخدام مواد عالية النقاء والحفاظ على بيئة فرن نظيفة يمكن أن يقلل من كمية الغازات الخارجة.

يعتبر الغازات الخارجة من الاعتبارات الحاسمة في المعالجة الحرارية بالتفريغ، حيث إنها تؤثر بشكل مباشر على فعالية العملية. تضمن درجة التفريغ الأعلى تحكمًا أفضل في بيئة التسخين، مما يؤدي إلى نتائج أكثر اتساقًا ويمكن التنبؤ بها. ولذلك، يعد فهم الغازات الخارجة وإدارتها أمرًا ضروريًا لتحقيق أفضل النتائج في المعالجة الحرارية بالتفريغ.

درجة حرارة التسخين

تتوافق درجة حرارة التسخين في عمليات التقسية بالتفريغ والتلدين بالتفريغ والمعالجة بالمحلول بالتفريغ وعمليات التقادم بالتفريغ بشكل عام مع تلك المستخدمة في المعالجات الحرارية التقليدية. يضمن هذا الاتساق خضوع المادة لنفس التحولات الحرارية، مما يحافظ على سلامتها الهيكلية وخصائصها الميكانيكية.

في المعالجة الحرارية بالتفريغ، يمنع الجو المتحكم فيه داخل الفرن الأكسدة والتلوث، مما يسمح بالتحكم الدقيق في درجة الحرارة. وهذا أمر بالغ الأهمية لتحقيق تسخين موحد في جميع أنحاء قطعة العمل، وهو أمر ضروري للتغييرات الهيكلية المجهرية المرغوبة.

على سبيل المثال، في حالة سبائك التيتانيوم، تتم معايرة درجة حرارة التسخين أثناء المعالجة بالتفريغ بعناية لتجنب تكوين نيتريد التيتانيوم، والذي يمكن أن يحدث إذا كان النيتروجين موجودًا في درجات حرارة مرتفعة. تضمن هذه المعايرة الدقيقة الحفاظ على خصائص السبيكة وتلبية المنتج النهائي للمواصفات المطلوبة.

| نوع العملية | درجة الحرارة التقليدية | درجة حرارة التفريغ |

|---|---|---|

| تقسية الفراغ | 400 درجة مئوية - 650 درجة مئوية | 400 درجة مئوية - 650 درجة مئوية |

| التلدين بالتفريغ | 800 درجة مئوية - 1000 درجة مئوية | 800 درجة مئوية - 1000 درجة مئوية |

| معالجة المحلول بالتفريغ | 950 درجة مئوية - 1200 درجة مئوية | 950 درجة مئوية - 1200 درجة مئوية |

| التعتيق بالتفريغ | 450 درجة مئوية - 600 درجة مئوية | 450 درجة مئوية - 600 درجة مئوية |

يوضح الجدول أعلاه نطاقات درجات الحرارة النموذجية لهذه العمليات، مما يدل على أن بيئة التفريغ لا تغير من متطلبات التسخين الأساسية بل تعزز نقاء المعالجة والتحكم فيها. ويضمن هذا الاتساق في درجة الحرارة تحقيق فوائد المعالجة الحرارية بالتفريغ، مثل تقليل تلوث السطح وتحسين الخواص الميكانيكية.

الإعداد والتحضير الأولي

الضخ المسبق قبل التسخين

بعد وضع الشُّغْلَة في فرن التفريغ، من الممارسات القياسية ضخ الغرفة مسبقًا إلى ضغط 6.67 باسكال تقريبًا قبل بدء عملية التسخين. هذه الخطوة ضرورية لعدة أسباب:

-

الحد من الملوثات: يساعد الضخ المسبق في تقليل تركيز الغازات والأبخرة المتبقية داخل حجرة الفرن بشكل كبير. هذا أمر ضروري لأن هذه الملوثات يمكن أن تتفاعل مع قطعة العمل في درجات حرارة عالية، مما يؤدي إلى تفاعلات سطحية غير مرغوب فيها أو تقصف.

-

تعزيز الكفاءة الحرارية: من خلال تحقيق ضغط أولي أقل، يمكن للفرن الوصول إلى مستوى تفريغ التشغيل المطلوب بسرعة أكبر بمجرد بدء التسخين. وهذا يعزز الكفاءة الحرارية الإجمالية للعملية، مما يسمح بتسخين أكثر تحكمًا واتساقًا.

-

منع الانبعاثات الغازية: تساعد مرحلة ما قبل الضخ أيضًا في تقليل الغازات المنبعثة من قطعة العمل ومواد الفرن أثناء دورة التسخين اللاحقة. يمكن أن يؤدي خروج الغازات إلى ارتفاع الضغط داخل الغرفة، مما قد يؤثر على سلامة المعالجة الحرارية وجودتها.

وباختصار، فإن الضخ المسبق إلى 6.67 باسكال يمهد الطريق لعملية معالجة حرارية بالتفريغ أكثر تحكمًا وفعالية، مما يضمن خضوع قطعة العمل لأدنى حد من التعرض للملوثات الضارة المحتملة وتحقيق الظروف الحرارية المثلى.

المنتجات ذات الصلة

- مكبس حراري هيدروليكي كهربائي بالتفريغ للمختبر

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

- فرن المعالجة الحرارية بالتفريغ والتلبيد بالضغط للتطبيقات ذات درجات الحرارة العالية

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- فرن صهر بالحث الفراغي على نطاق المختبر