تخيل هذا: لقد أمضيت أسابيع في صياغة مجموعة من المكونات عالية الأداء من سبيكة متخصصة بدقة. دورة المعالجة الحرارية في فرن التفريغ الخاص بك تعمل بشكل مثالي - درجة الحرارة والضغط والمدة كلها دقيقة وفقًا للمواصفات. تسحب الدفعة، وتبدو خالية من العيوب.

ولكن بعد ذلك، تكشف الاختبارات عن كارثة. الأجزاء هشة. تفشل في مراقبة الجودة بسبب التلوث المجهري. إنها غير قابلة للاستخدام تمامًا. كل هذا الوقت والجهد والمواد باهظة الثمن قد تم إهداره. والجزء الأكثر إحباطًا؟ ليس لديك فكرة عن سبب حدوث ذلك.

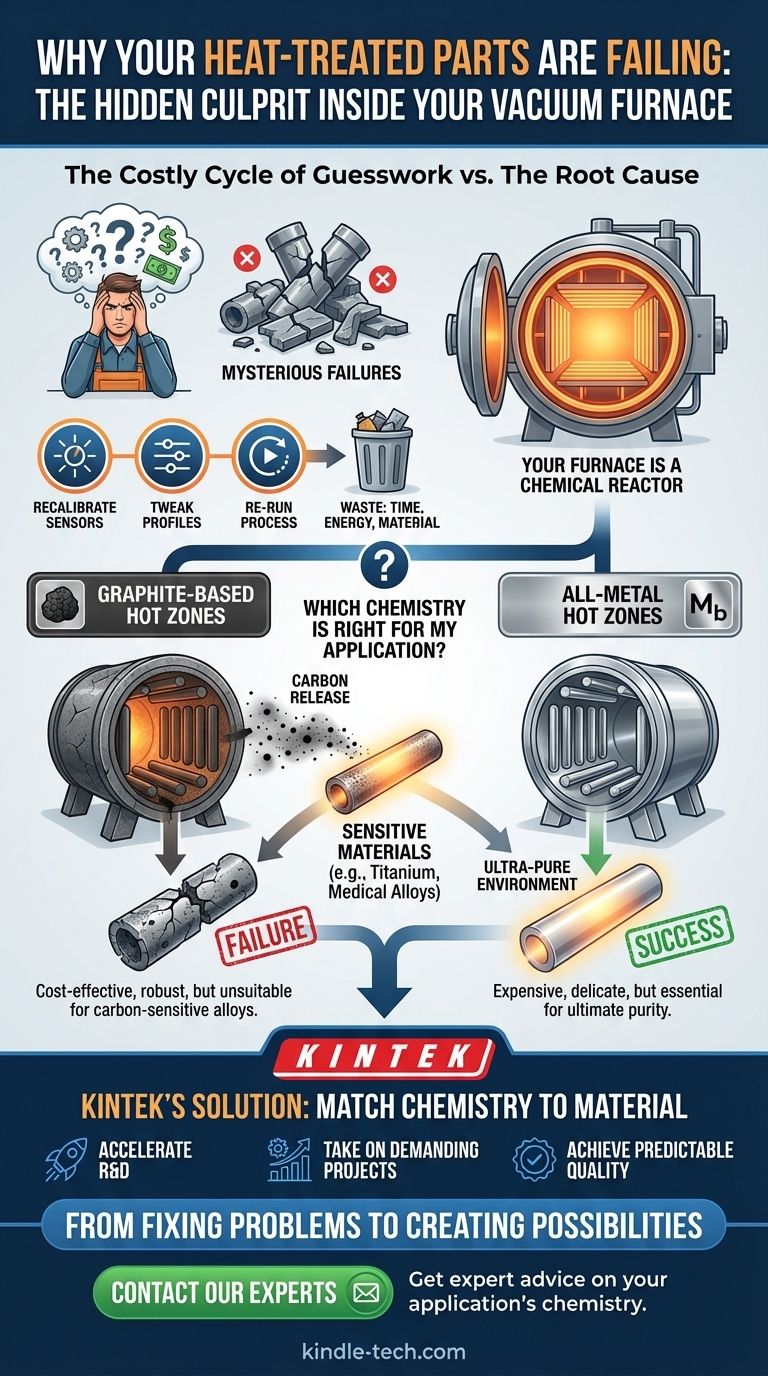

دورة التخمين المكلفة

إذا كان هذا السيناريو يبدو مألوفًا، فأنت لست وحدك. عند مواجهة هذه الإخفاقات الغامضة، تبدأ معظم المختبرات وفرق الهندسة في عملية استكشاف الأخطاء وإصلاحها المحمومة.

- تقوم بمعايرة مستشعرات درجة الحرارة.

- تقوم بضبط ملفات التسخين والتبريد.

- تحاول سحب فراغ أعمق.

- تعيد تشغيل العملية، على أمل الحصول على نتيجة مختلفة.

كل محاولة تستهلك المزيد من الطاقة والمزيد من الوقت والمزيد من المواد. ومع ذلك تظل النتائج غير متسقة. هذه ليست مجرد مشكلة تقنية؛ بل لها عواقب تجارية خطيرة. يتم تفويت مواعيد تسليم المشاريع، ويتم استنفاد ميزانيات البحث والتطوير بسبب التجربة والخطأ، ويتم تعريض سمعتك في تقديم مكونات موثوقة وعالية الجودة للخطر.

السبب في فشل هذه الإصلاحات الشائعة هو أنها تعالج الأعراض، وليس المرض. غالبًا ما يكون المصدر الحقيقي للمشكلة مخفيًا في الأماكن الواضحة: المواد التي يتكون منها فرنك.

السبب الجذري: فرنك هو مفاعل كيميائي، وليس مجرد فرن

الخطأ الأساسي الذي يرتكبه الكثيرون هو التفكير في فرن التفريغ كصندوق بسيط وخامل يسخن فقط. الواقع هو أنه في درجات الحرارة القصوى، فرن التفريغ هو بيئة كيميائية نشطة. يمكن للمواد المستخدمة في بناء "المنطقة الساخنة" الداخلية الخاصة به - وتتفاعل بالفعل - مع الأجزاء التي تعالجها.

هذا هو جوهر المشكلة، وهو يعود إلى اختيار واحد حاسم في تصميم الفرن.

الجرافيت مقابل المعدن بالكامل: حكاية كيمياء مزدوجة

تقريبًا جميع المناطق الساخنة لأفران التفريغ مبنية باستخدام أحد نظامي المواد هذين:

-

المناطق الساخنة المعتمدة على الجرافيت: هذه هي أدوات العمل في الصناعة. مصنوعة من ألواح ألياف الجرافيت واللباد، وهي قوية ومتينة وفعالة من حيث التكلفة. إنها مثالية للغالبية العظمى من عمليات المعالجة الحرارية للفولاذ الشائع والعديد من السبائك الأخرى. المشكلة؟ في درجات الحرارة العالية، يمكن للجرافيت إطلاق جزيئات كربون مجهرية. بالنسبة لمعظم التطبيقات، هذا غير ضار. ولكن بالنسبة لمواد معينة - مثل التيتانيوم أو الغرسات الطبية أو سبائك النيكل الفائقة المحددة - يعمل هذا الكربون كملوث، ويتغلغل في بنية المعدن ويغير خصائصه بشكل أساسي، وغالبًا ما يجعله هشًا.

-

المناطق الساخنة المعدنية بالكامل: مبنية من معادن مقاومة للحرارة مثل الموليبدينوم أو التنجستن، هذه هي "الغرف النظيفة" في عالم المعالجة الحرارية. هذه المعادن مستقرة بشكل لا يصدق في درجات الحرارة العالية ولا تتساقط جزيئات تفاعلية. إنها تخلق بيئة فائقة النقاء. المشكلة؟ إنها أكثر حساسية وأكثر تكلفة بكثير من الجرافيت.

إخفاقاتك غير المبررة ليست عشوائية. غالبًا ما تكون نتيجة مباشرة لعدم التوافق الكيميائي: أنت تعالج مادة حساسة للكربون داخل فرن يعتمد على الجرافيت. لا يمكن لأي قدر من تعديل العملية تغيير هذا التفاعل الكيميائي الأساسي.

الأداة المناسبة للكيمياء المناسبة

لحل هذه المشكلة بشكل دائم، لا تحتاج إلى أن تصبح خبيرًا في التجربة والخطأ. تحتاج إلى اتخاذ الخيار الصحيح من البداية عن طريق مطابقة الكيمياء الداخلية لفرنك مع احتياجات موادك.

السؤال ليس "أي فرن أفضل؟" بل "أي كيمياء فرن مناسبة لتطبيقي؟"

هنا تصبح فلسفة التصميم وراء معدات KINTEK المختبرية أمرًا بالغ الأهمية. ندرك أن الفرن ليس حلاً واحدًا يناسب الجميع. يعتمد خط إنتاجنا على فهم عميق لعلوم المواد هذه.

- تم تصميم أفران التفريغ المعتمدة على الجرافيت لدينا للمتانة والكفاءة، مما يوفر حلاً فعالاً من حيث التكلفة للمعالجة الحرارية للأغراض العامة للفولاذ والسبائك غير الحساسة.

- تم تصميم أفران التفريغ المعدنية بالكامل لتوفير أقصى درجات النقاء، مما يضمن أنه عند معالجة المواد التفاعلية والحساسة مثل التيتانيوم أو السبائك الطبية، تكون النتائج نظيفة وغير ملوثة وتفي بالمواصفات تمامًا.

لقد صممنا معداتنا لتكون تجسيدًا للحل. من خلال تقديم كلا الخيارين، نمكّنك من اختيار الأداة المناسبة بناءً على العلم الأساسي، مما يلغي خطر التلوث من البداية.

من إصلاح المشاكل إلى خلق الإمكانيات

عندما تلغي التخمين حول توافق المواد، فإنك تفعل أكثر من مجرد حل مشكلة محبطة. أنت تفتح مستوى جديدًا من اليقين التشغيلي والابتكار.

- تسريع البحث والتطوير: انتقل بثقة من تطوير المواد إلى الأجزاء ذات جودة الإنتاج دون خوف من أن يؤدي التلوث الغامض إلى إحباط تقدمك.

- تولي المشاريع الصعبة: متابعة العقود في مجال الطيران أو الأجهزة الطبية أو الإلكترونيات المتقدمة، مع العلم أن لديك المعدات المناسبة للتعامل مع المواد ذات متطلبات النقاء الأكثر صرامة.

- تحقيق جودة يمكن التنبؤ بها: قم بتوسيع نطاق الإنتاج مع التأكيد على أن كل دفعة ستفي بنفس المعايير الدقيقة، مما يحسن الإنتاجية بشكل كبير ويقلل من النفايات.

بدلاً من قضاء وقتك في تشخيص الإخفاقات السابقة، يمكن لفريقك التركيز على دفع حدود ما هو ممكن.

تتضمن مشاريعك مواد فريدة وتواجه تحديات محددة. يمكن لمحادثة مدتها خمس دقائق حول كيمياء تطبيقك أن توفر عليك أسابيع من الإحباط وآلاف الدولارات من الموارد المهدرة. دع خبرائنا يساعدونك في التنقل في المقايضات وضمان نجاح دورة المعالجة الحرارية التالية من البداية. للحصول على مشورة الخبراء المصممة خصيصًا لاحتياجاتك، اتصل بخبرائنا.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

المقالات ذات الصلة

- فن الغياب: لماذا تتطلب المواد المتقدمة أفران التفريغ

- سيمفونية الصمت: الموليبدينوم وهندسة منطقة التسخين بالفراغ

- فرنك التفريغ الخاص بك يصل إلى درجة الحرارة المناسبة، لكن عمليتك لا تزال تفشل. إليك السبب.

- كيف يتفوق الذوبان بالحث الفراغي على الطرق التقليدية في إنتاج السبائك المتقدمة

- وصل فرنك إلى درجة الحرارة المناسبة. فلماذا تفشل أجزاؤك؟