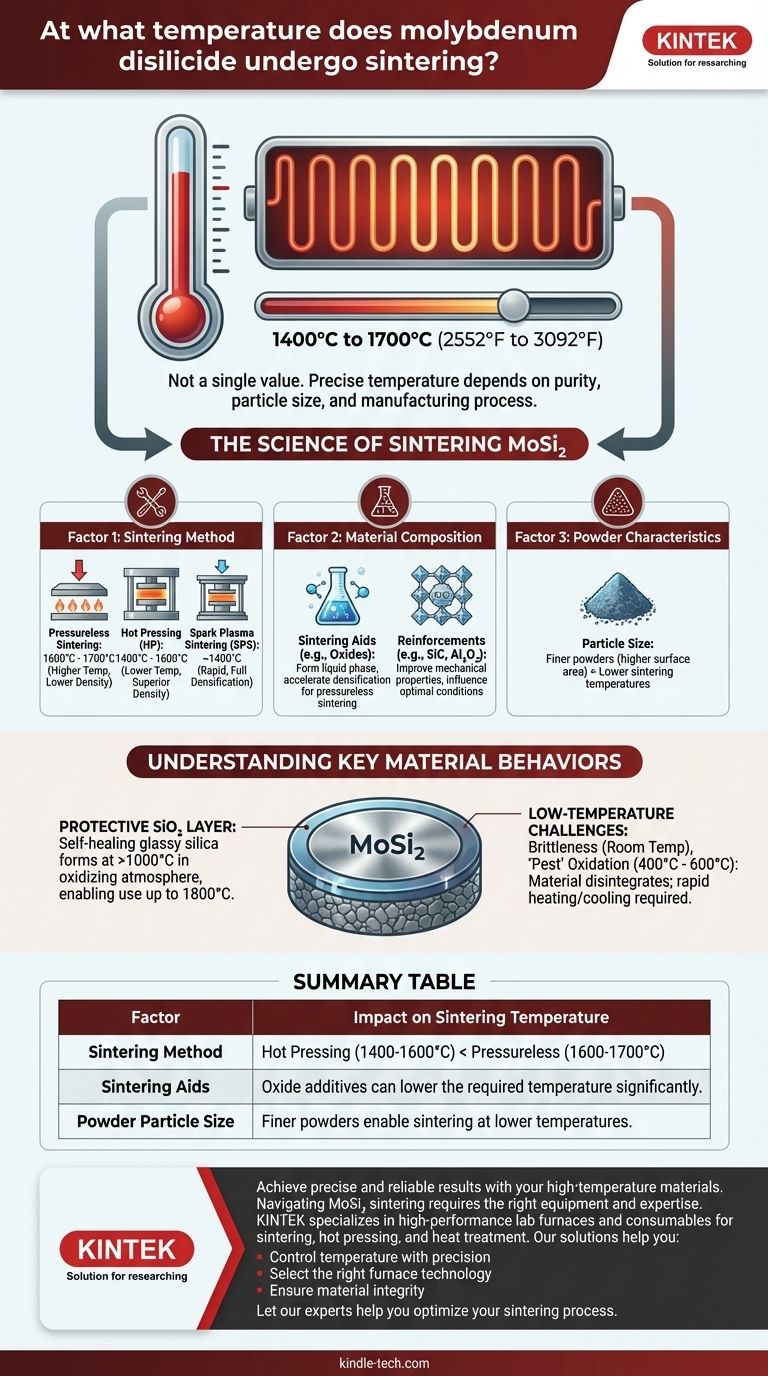

درجة حرارة تلبيد ثنائي سيليسايد الموليبدينوم (MoSi₂) ليست قيمة واحدة ثابتة ولكنها تقع عادةً ضمن نطاق يتراوح بين 1400 درجة مئوية و 1700 درجة مئوية (2552 درجة فهرنهايت إلى 3092 درجة فهرنهايت). تعتمد درجة الحرارة الدقيقة بشكل كبير على نقاء المادة، وحجم جزيئات المسحوق، وعملية التصنيع المحددة المستخدمة، مثل التلبيد بدون ضغط مقابل الكبس الحراري.

تلبيد MoSi₂ هو عملية حرارية معقدة يكون الهدف منها إنشاء مكون صلب وكثيف من المسحوق. درجة الحرارة المطلوبة هي في الأساس متغير، يتأثر بتقنية المعالجة المختارة وتكوين المادة أكثر من كونه خاصية فيزيائية ثابتة للمادة نفسها.

علم تلبيد ثنائي سيليسايد الموليبدينوم

التلبيد هو عملية ضغط وتشكيل كتلة صلبة من المادة عن طريق الحرارة و/أو الضغط دون صهرها إلى درجة التسييل. بالنسبة لمادة ذات درجة انصهار عالية مثل MoSi₂، التي تنصهر عند حوالي 2030 درجة مئوية، يعد فهم العوامل التي تتحكم في التلبيد أمرًا بالغ الأهمية للنجاح في التطبيق.

العامل 1: طريقة التلبيد

التقنية المستخدمة لتطبيق الحرارة والضغط لها التأثير الأكبر على درجة الحرارة المطلوبة.

- التلبيد بدون ضغط (Pressureless Sintering): في هذه الطريقة، يتم تسخين المسحوق المضغوط ببساطة في فرن. نظرًا لعدم تطبيق ضغط خارجي، فإنه يتطلب درجات حرارة أعلى، غالبًا في نطاق 1600 درجة مئوية إلى 1700 درجة مئوية، لتحقيق كثافة عالية.

- الكبس الحراري (Hot Pressing - HP): تتضمن هذه التقنية تطبيق ضغط عالٍ بالتزامن مع الحرارة. يساعد الضغط على دمج المسحوق، مما يقلل بشكل كبير من درجة حرارة التلبيد المطلوبة إلى حوالي 1400 درجة مئوية إلى 1600 درجة مئوية مع تحقيق كثافة فائقة.

- التلبيد بالبلازما الشرارية (Spark Plasma Sintering - SPS): طريقة متقدمة تستخدم تيارًا مستمرًا نابضًا لتوليد الحرارة بسرعة. يعد SPS فعالًا جدًا لـ MoSi₂، وغالبًا ما يحقق التكثيف الكامل عند درجات حرارة منخفضة تصل إلى 1400 درجة مئوية في غضون دقائق.

العامل 2: تكوين المادة والإضافات

من المعروف أن تلبيد MoSi₂ النقي صعب بدون ضغط بسبب روابطه التساهمية القوية. للتغلب على ذلك، يقوم المصنعون غالبًا بإنشاء مركبات.

- مساعدات التلبيد (Sintering Aids): الإشارة إلى "مكون طور زجاجي أكسيدي" في منتج Moly-D هي رؤية أساسية. تعمل هذه الأكاسيد كمساعدات تلبيد. تشكل طورًا سائلاً عند درجة حرارة أقل من مصفوفة MoSi₂، مما يسرع من إعادة ترتيب الجسيمات والتكثيف، مما يتيح التلبيد الفعال بدون ضغط.

- التعزيزات (Reinforcements): في بعض الأحيان، تتم إضافة مراحل سيراميكية أخرى مثل كربيد السيليكون (SiC) أو الألومينا (Al₂O₃) لتحسين الخواص الميكانيكية مثل متانة الكسر، والتي يمكن أن تؤثر أيضًا على ظروف التلبيد المثلى.

العامل 3: خصائص المسحوق

للمسحوق الأولي نفسه دور حاسم.

- حجم الجسيمات: المساحيق الأدق (على سبيل المثال، في النطاق دون الميكروني أو النانوي) لديها مساحة سطح أعلى بكثير. توفر طاقة السطح المتزايدة قوة دافعة أقوى للتلبيد، مما يسمح بالتكثيف عند درجات حرارة أقل مقارنة بالمساحيق الخشنة.

فهم سلوكيات المواد الرئيسية

إن مجرد معرفة درجة حرارة التلبيد لا يكفي. لاستخدام MoSi₂ بفعالية، يجب عليك فهم خصائصه الفريدة وأنماط الفشل المحتملة.

طبقة السيليكا (SiO₂) الواقية

عند درجات حرارة عالية (أعلى من حوالي 1000 درجة مئوية) في جو مؤكسد، يشكل MoSi₂ طبقة رقيقة ذاتية الإصلاح من ثاني أكسيد السيليكون الزجاجي (SiO₂) على سطحه. هذه الطبقة الخاملة هي ما يجعل عناصر التسخين القائمة على MoSi₂ مقاومة بشكل استثنائي للأكسدة ومناسبة للاستخدام حتى 1800 درجة مئوية، كما هو مذكور في المرجع.

تحديات درجات الحرارة المنخفضة

يحتوي MoSi₂ على نقطتي ضعف معروفتين عند درجات الحرارة المنخفضة يجب إدارتهما.

- الهشاشة (Brittleness): مثل العديد من السيراميك، يكون MoSi₂ هشًا جدًا في درجة حرارة الغرفة. يصبح مرنًا فقط عند درجات حرارة عالية جدًا، لذلك يجب التعامل معه بعناية لتجنب الصدمات الميكانيكية.

- أكسدة "الآفة" (Pest Oxidation): في نطاق درجة حرارة محدد يتراوح تقريبًا بين 400 درجة مئوية و 600 درجة مئوية، يمكن أن يخضع MoSi₂ لأكسدة متسارعة وكارثية. تتفكك المادة إلى مسحوق من MoO₃ و SiO₂. هذا هو السبب في أنه يجب تسخين مكونات MoSi₂ وتبريدها بسرعة عبر منطقة درجة الحرارة هذه.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يملي هدفك النهائي نهجك في تلبيد MoSi₂.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة ونقاء: يجب أن تخطط لاستخدام تقنية متقدمة مثل الكبس الحراري أو التلبيد بالبلازما الشرارية، والتي تعمل على الأرجح في نطاق 1400 درجة مئوية إلى 1600 درجة مئوية.

- إذا كان تركيزك الأساسي هو الإنتاج الفعال من حيث التكلفة على نطاق واسع: فمن المرجح أن تستخدم تركيبة مركبة مع مساعدات التلبيد، مما يسمح بالتلبيد بدون ضغط في نطاق أكثر قابلية للإدارة يتراوح بين 1500 درجة مئوية و 1650 درجة مئوية.

- إذا كان تركيزك الأساسي هو استخدام مكون مُصنّع (مثل عنصر تسخين): تكون عملية التلبيد قد تمت بالفعل. ينصب قلقك على درجة حرارة التشغيل القصوى (على سبيل المثال، 1800 درجة مئوية)، مع ضمان المرور بسرعة عبر نطاق أكسدة "الآفة" من 400-600 درجة مئوية أثناء التسخين والتبريد.

في نهاية المطاف، يتطلب العمل بنجاح مع ثنائي سيليسايد الموليبدينوم تجاوز قيمة درجة حرارة واحدة واحتضان متغيرات المعالجة التي تحدد أداءه حقًا.

جدول ملخص:

| العامل | التأثير على درجة حرارة التلبيد |

|---|---|

| طريقة التلبيد | الكبس الحراري (1400-1600 درجة مئوية) < التلبيد بدون ضغط (1600-1700 درجة مئوية) |

| مساعدات التلبيد | يمكن للإضافات الأكسيدية أن تقلل بشكل كبير من درجة الحرارة المطلوبة. |

| حجم جسيمات المسحوق | تسمح المساحيق الأدق بالتلبيد عند درجات حرارة أقل. |

احصل على نتائج دقيقة وموثوقة باستخدام موادك عالية الأداء.

يتطلب التنقل في تعقيدات تلبيد MoSi₂ المعدات والخبرة المناسبة. تتخصص KINTEK في أفران المختبرات عالية الأداء والمواد الاستهلاكية المصممة للعمليات الحرارية الصعبة مثل التلبيد والكبس الحراري والمعالجة الحرارية.

تساعدك حلولنا على:

- التحكم في درجة الحرارة بدقة للحصول على خصائص مادية متسقة.

- اختيار تكنولوجيا الفرن المناسبة لطريقتك المحددة (بدون ضغط، كبس حراري).

- ضمان سلامة المادة من خلال إدارة مناطق درجة الحرارة الحرجة مثل نطاق أكسدة "الآفة".

دع خبرائنا يساعدونك في تحسين عملية التلبيد الخاصة بك. اتصل بـ KINTEK اليوم لمناقشة الاحتياجات المحددة لمختبرك في معالجة المواد عالية الحرارة.

دليل مرئي

المنتجات ذات الصلة

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن معالجة حرارية بالفراغ من الموليبدينوم

يسأل الناس أيضًا

- ما هو استخدام فرن الكيبل الرقمي؟ تحقيق معالجة خالية من التلوث في درجات حرارة عالية

- كيف تؤثر الأفران ذات درجات الحرارة العالية والبوذقات الخزفية على استقرار بطاريات الليثيوم أيون؟ إتقان التخليق الدقيق

- ما هو استخدام فرن الكوفل الكهربائي؟ تحقيق معالجة نقية وعالية الحرارة

- ما هو الغرض من فرن المختبر؟ تحقيق معالجة دقيقة بدرجة حرارة عالية

- ما هو الفرق بين الفرن (Furnace) والفرن المختبري (Oven) في المختبر؟ اختر الأداة المناسبة لاحتياجات التسخين في مختبرك