نعم، يمكنك بالتأكيد معالجة جزء معدني بالحرارة أكثر من مرة. في الواقع، إعادة المعالجة الحرارية هي ممارسة قياسية وضرورية غالبًا في علم المعادن. تُستخدم لتصحيح معالجة سابقة لم تستوفِ المواصفات، أو لتغيير خصائص الجزء لخطوات التصنيع اللاحقة، أو كجزء من عملية متعددة المراحل لتحقيق بنية نهائية عالية الدقة.

إعادة المعالجة الحرارية هي "زر إعادة ضبط" معدني. في كل مرة تقوم فيها بتسخين جزء فولاذي بشكل صحيح فوق درجة حرارته الحرجة، فإنك تمحو بنيته البلورية السابقة، مما يسمح لك بإعادة تشكيلها إلى بنية جديدة. ومع ذلك، تحمل كل دورة مخاطر مثل التشوه وفقدان الكربون التي يجب إدارتها بعناية.

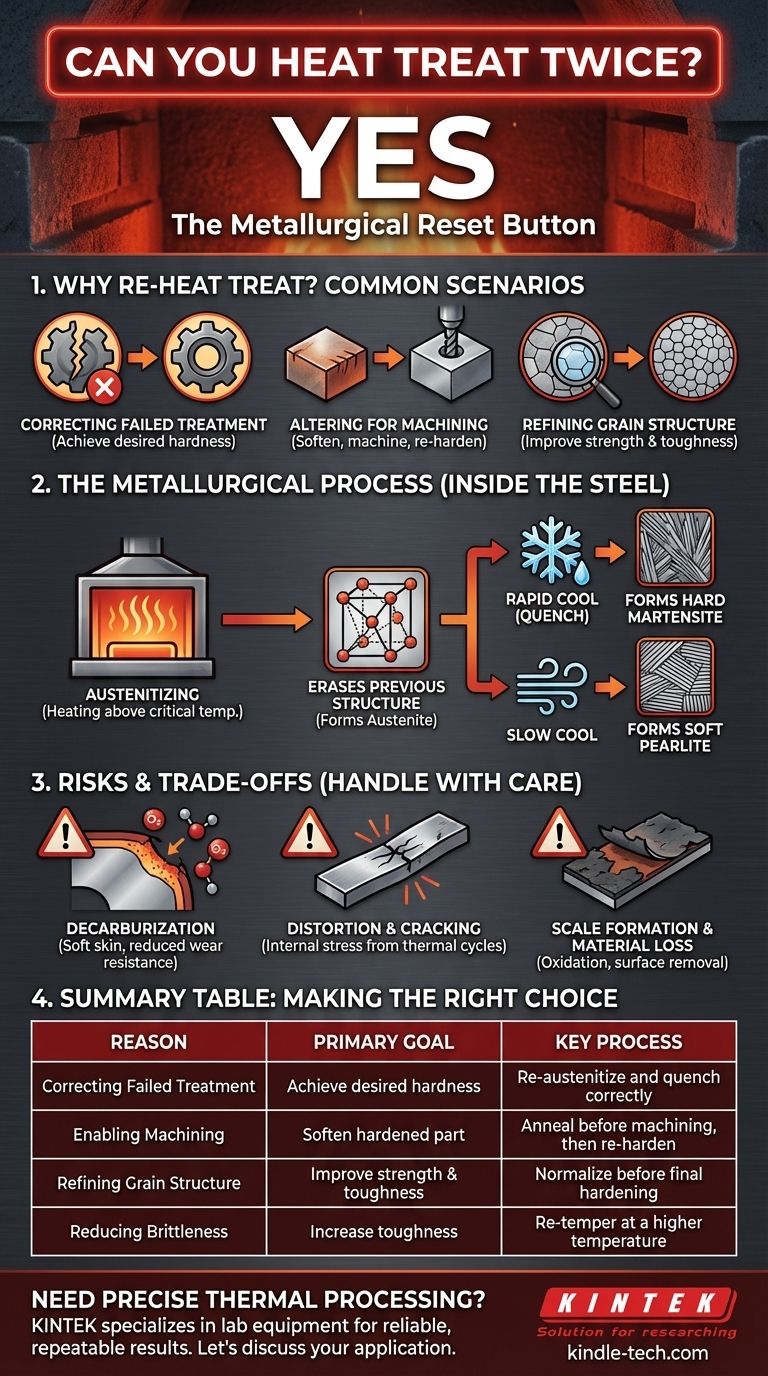

لماذا إعادة المعالجة الحرارية؟ سيناريوهات شائعة

إن فهم أسباب إعادة المعالجة الحرارية يكشف عن أهميتها كأداة تصحيحية واستراتيجية في التصنيع وتشغيل المعادن.

تصحيح معالجة فاشلة

إذا خرج جزء من عملية التصليد وهو ناعم جدًا، فهذا يعني أن التبريد السريع لم يكن ناجحًا. قد يكون هذا بسبب معدل تبريد بطيء أو درجة حرارة غير صحيحة.

لإصلاح ذلك، يتم تسخين الجزء مرة أخرى إلى درجة حرارته الحرجة (الأوستنيتية) ثم يتم تبريده بشكل صحيح. هذه المحاولة الثانية، إذا نجحت، ستنتج الصلابة المطلوبة.

تغيير الخصائص للتشغيل الآلي

تخيل جزءًا تم تصليده ولكنه يتطلب الآن حفرًا أو طحنًا إضافيًا. محاولة تشغيل جزء صلب بالكامل أمر صعب ومكلف ويمكن أن يدمر الأدوات.

الحل هو إجراء دورة تلدين - نوع معين من المعالجة الحرارية يجعل المعدن ناعمًا جدًا. بعد تلدين الجزء وتشغيله آليًا، يمكن بعد ذلك إعادة تصليده وتلطيفه وفقًا لمواصفاته النهائية المطلوبة.

تحسين بنية الحبيبات

يمكن أن تترك عمليات مثل التشكيل المعدن ببنية حبيبية كبيرة وغير متناسقة، مما قد يؤثر سلبًا على قوته ومتانته.

غالبًا ما يتم إجراء معالجة حرارية تسمى التطبيع بعد التشكيل لإنشاء بنية حبيبية أصغر وأكثر اتساقًا. يتبع ذلك بعد ذلك دورات التصليد والتلطيف النهائية لتحقيق الخصائص الميكانيكية المطلوبة. هذه عملية معالجة حرارية مخططة ومتعددة الخطوات.

العملية المعدنية: ما الذي يحدث في الداخل

لكي تثق بالعملية، يجب أن تفهم ما يحدث على المستوى المجهري داخل الفولاذ.

مسح البنية المجهرية السابقة

يؤدي تسخين جزء من الفولاذ الكربوني فوق درجة حرارته الحرجة (عادة ما بين 1400-1600 درجة فهرنهايت أو 760-870 درجة مئوية) إلى تحويل بنيته البلورية الداخلية إلى حالة تسمى الأوستنيت.

يؤدي هذا التحول بشكل فعال إلى إذابة البنية السابقة، سواء كانت بيرليت ناعم (من التلدين) أو مارتنسيت صلب (من التصليد). إنه يمنح المادة لوحًا نظيفًا.

بداية جديدة للتبريد السريع

بمجرد أن يصبح الفولاذ أوستنيتيًا بالكامل، يصبح جاهزًا للخطوة التالية. يحدد معدل التبريد اللاحق البنية المجهرية الجديدة.

سيؤدي التبريد السريع إلى تكوين مارتنسيت صلب. سيؤدي التبريد البطيء إلى تكوين بيرليت ناعم. هذا هو السبب في أن إعادة الأوستنة هي المفتاح لأي إعادة معالجة حرارية.

فهم المخاطر والمقايضات

على الرغم من قوتها، فإن إعادة المعالجة الحرارية لا تخلو من العواقب. كل دورة حرارية تُدخل إجهادًا واحتمالًا للتدهور.

إزالة الكربنة

هذا أحد أهم المخاطر. عندما يتم الاحتفاظ بالفولاذ في درجات حرارة عالية في جو يحتوي على الأكسجين، يمكن أن تهاجر ذرات الكربون من سطح الجزء.

يترك هذا "طبقة" ناعمة ومنخفضة الكربون على المكون، مما يضر بمقاومة التآكل وعمر التعب. يمكن أن يمنع استخدام جو متحكم فيه وخالٍ من الأكسجين أو طلاءات متخصصة ذلك.

التشوه والتشقق

تُحدث كل دورة تسخين وتبريد سريع إجهادًا داخليًا هائلاً. يمكن أن يتسبب هذا الإجهاد في التواء الجزء أو انحرافه أو تغيير أبعاده.

تكون الأشكال الهندسية المعقدة أو الأجزاء ذات الأقسام السميكة والرقيقة عرضة بشكل خاص. في الحالات الشديدة، خاصة إذا لم يتم تلطيف الجزء بشكل صحيح بين دورات التصليد، يمكن أن يؤدي هذا الإجهاد إلى التشقق.

تكوين القشور وفقدان المواد

يؤدي تسخين الفولاذ في وجود الهواء إلى تكوين طبقة أكسيد داكنة ومتقشرة تُعرف باسم القشور. يجب إزالة هذه القشور، عادةً عن طريق السفع الرملي أو التخليل الكيميائي.

على الرغم من كونه طفيفًا، فإن هذه العملية تزيل كمية صغيرة من المواد السطحية مع كل دورة. بالنسبة للأجزاء عالية الدقة، يجب أخذ فقدان المواد هذا في الاعتبار.

اتخاذ القرار الصحيح لهدفك

استخدم الإرشادات التالية لتحديد نهجك.

- إذا كان تركيزك الأساسي هو تصحيح تصليد فاشل: أعد أوستنة الجزء بالكامل، ثم قم بإجراء دورة التبريد والتلطيف مرة أخرى، مع التأكد من صحة معاييرك هذه المرة.

- إذا كان تركيزك الأساسي هو تمكين التشغيل الآلي على جزء صلب: قم بإجراء دورة تلدين كاملة لجعل المادة ناعمة قدر الإمكان قبل المتابعة بالمعالجة التصليدية النهائية بعد التشغيل الآلي.

- إذا كان تركيزك الأساسي هو تحسين بنية حبيبية خشنة: استخدم دورة تطبيع قبل التصليد والتلطيف النهائيين للحصول على منتج نهائي أكثر متانة وموثوقية.

- إذا كان تركيزك الأساسي هو تقليل الهشاشة بعد التصليد: يمكن إعادة تلطيف الجزء عند درجة حرارة أعلى لزيادة متانته (على حساب بعض الصلابة) دون الحاجة إلى إعادة تصليده بالكامل.

إن التعامل مع كل دورة حرارية كخطوة متعمدة ومتحكم فيها يمنحك القدرة على هندسة الأداء النهائي لمادتك بدقة.

جدول الملخص:

| سبب إعادة المعالجة الحرارية | الهدف الأساسي | العملية الرئيسية |

|---|---|---|

| تصحيح معالجة فاشلة | تحقيق الصلابة المطلوبة | إعادة الأوستنة والتبريد بشكل صحيح |

| تمكين التشغيل الآلي | تليين الجزء المتصلد | التلدين قبل التشغيل الآلي، ثم إعادة التصليد |

| تحسين بنية الحبيبات | تحسين القوة والمتانة | التطبيع قبل التصليد النهائي |

| تقليل الهشاشة | زيادة المتانة | إعادة التلطيف عند درجة حرارة أعلى |

هل تحتاج إلى معالجة حرارية دقيقة لمختبرك أو إنتاجك؟

تتطلب إعادة المعالجة الحرارية تحكمًا دقيقًا في درجة الحرارة لتجنب إزالة الكربنة والتشوه وتكوين القشور. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية التي تضمن نتائج موثوقة. تم تصميم أفراننا وأنظمة الجو المتحكم فيه لدورات المعالجة الحرارية المتكررة وعالية الجودة التي تتطلبها مشاريعك.

دعنا نناقش تطبيقك المحدد. اتصل بخبرائنا في المعالجة الحرارية اليوم للعثور على الحل المناسب لاحتياجات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن أنبوبي معملي عمودي

- فرن التلدين بالتفريغ الهوائي

يسأل الناس أيضًا

- ما هي المزايا الأساسية لاستخدام فرن التلبيد بالبلازما الشرارية (SPS)؟ تعزيز أداء سبائك Ti-Nb-Zr

- هل تنتقل الحرارة عبر الفراغ؟ اكتشف قوة الإشعاع الحراري في مختبرك

- في أي درجة حرارة يتم التلدين؟ دليل للمعالجة الحرارية الخاصة بالمواد

- ما هي وظيفة الفرن في المختبر؟ أداة للتحويل الحراري الدقيق

- ما نوع الفرن المستخدم للتكليس؟ اختر طريقة التسخين المناسبة لعمليتك

- ما هي الميزة الرئيسية التي يتمتع بها اللحام بالنحاس (brazing) على اللحام التقليدي (welding)؟ سهولة ربط المعادن غير المتشابهة

- ما الفرق بين فرن المقاومة وفرن الحث؟ اختر تقنية التسخين المناسبة

- ما هي دورة المعالجة الحرارية بالتفريغ؟ تحقيق نقاء مادي ودقة فائقة