نعم، تغير عملية الصب بشكل أساسي خصائص المادة. في حين أن التركيب الكيميائي للخليط يظل كما هو، فإن طريقة تجميد المعدن المنصهر في قالب تخلق بنية داخلية فريدة، أو بنية مجهرية. هذه البنية المجهرية - حجم وشكل وترتيب البلورات الداخلية للمادة - هي التي تحدد في النهاية أداءها الميكانيكي، بما في ذلك قوتها وليونتها ومقاومتها للتعب.

الخلاصة الأساسية هي أن خصائص المادة لا يحددها تركيبها الكيميائي فحسب، بل تاريخ تصنيعها أيضًا. يخلق الصب بنية مجهرية مميزة تختلف اختلافًا جوهريًا عن الجزء المطروق أو المشغل آليًا، مما يؤدي إلى مجموعة مختلفة من المفاضلات الهندسية.

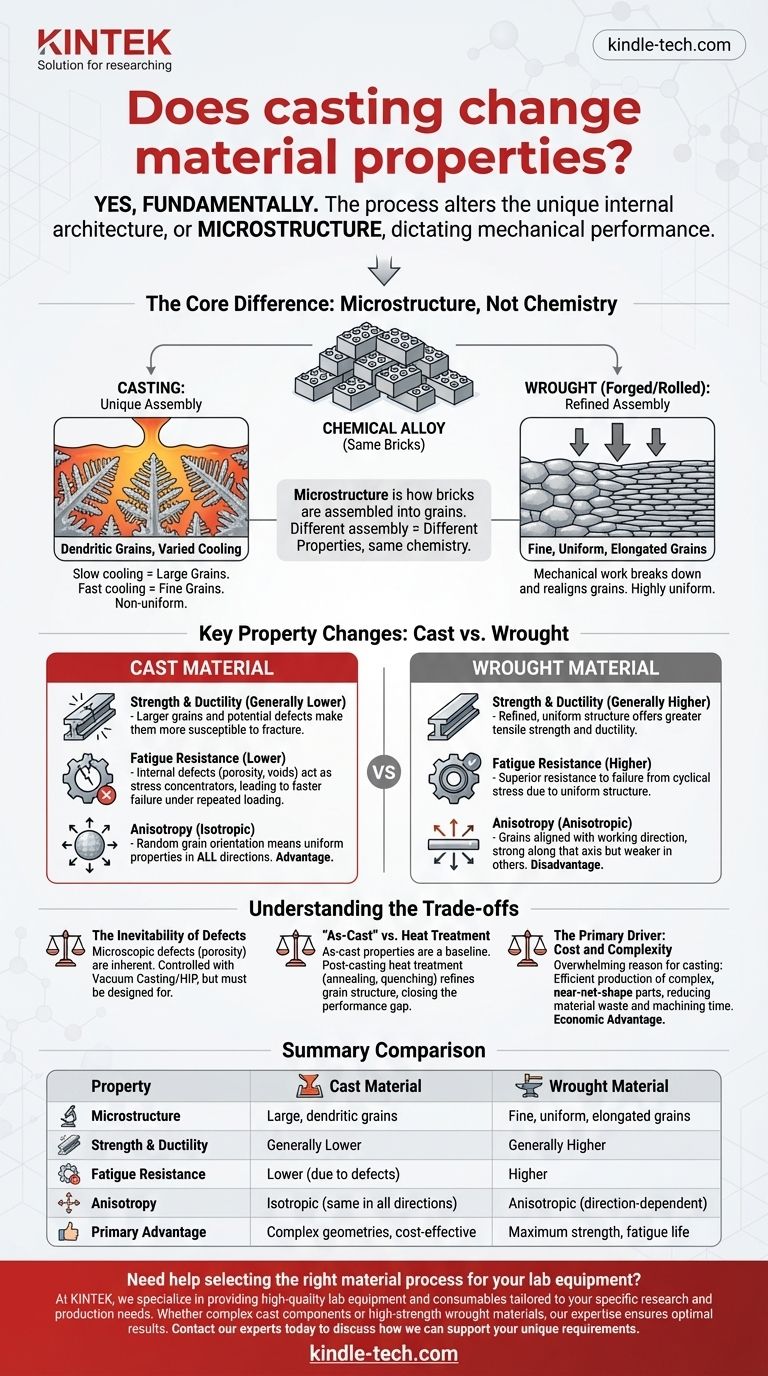

الفرق الجوهري: البنية المجهرية، وليس الكيمياء

يأتي الاختلاف بين الجزء المصبوب والجزء المطروق (المطروق أو المدلفن أو المبثوق) من بنية الحبيبات الداخلية. هذا هو المفهوم الوحيد الأكثر أهمية لفهمه.

ما هي البنية المجهرية؟

فكر في ذرات المادة كطوب ليغو فردي. الخليط الكيميائي هو مجموعة الطوب المتوفرة لديك. أما البنية المجهرية فهي كيفية تجميع هذه الطوب في هياكل بلورية أكبر تسمى الحبيبات. يؤدي التجميع المختلف إلى منتج نهائي مختلف، حتى مع استخدام نفس الطوب بالضبط.

كيف يخلق الصب بنيته المجهرية

أثناء الصب، يبرد المعدن المنصهر ويتصلب. هذه العملية ليست موحدة. تبدأ البلورات، المعروفة باسم الحبيبات، في التكون والنمو، غالبًا بنمط شجري أو تشعبي (Dendritic).

يؤثر معدل التبريد بشكل كبير. يسمح التبريد الأبطأ لهذه الحبيبات بالنمو كبيرًا جدًا، في حين أن التبريد الأسرع ينتج بنية حبيبية أدق وأصغر. يحدث هذا التباين في جميع أنحاء جزء مصبوب واحد، حيث يبرد السطح أسرع من اللب.

البنية المجهرية للمواد المطروقة مقابل المصبوبة

المادة المطروقة، مثل قضيب فولاذي مطروق، تبدأ ككتلة مصبوبة ولكن يتم تشغيلها ميكانيكيًا بعد ذلك بضغط هائل. هذه العملية تكسر الحبيبات الكبيرة وغير المتجانسة المصبوبة وتعيد محاذاتها إلى هيكل دقيق وموحد ومستطيل. هذه البنية المجهرية المكررة هي السبب الرئيسي وراء كون المواد المطروقة أقوى غالبًا.

التغيرات الرئيسية في الخصائص في المواد المصبوبة مقابل المطروقة

بسبب هذه الاختلافات في البنية المجهرية، ستظهر نفس السبيكة خصائص مختلفة اعتمادًا على ما إذا كانت مصبوبة أو مطروقة.

القوة والليونة

بشكل عام، سيكون للمادة المصبوبة قوة شد وليونة أقل من نظيرتها المطروقة المكافئة. الحجم الأكبر للحبيبات واحتمالية وجود عيوب مجهرية في المسبوكات تجعلها أكثر عرضة للكسر تحت الحمل.

مقاومة التعب

هذا تمييز حاسم. التعب هو الفشل الناتج عن دورات متكررة من التحميل والتفريغ. يمكن أن تكون للمسبوكات مقاومة أقل للتعب بسبب الاحتمال الكامن لوجود عيوب داخلية مثل المسامية (Porosity) (فقاعات غاز دقيقة) أو فجوات الانكماش. تعمل هذه العيوب كمركزات للإجهاد، مما يخلق نقاطًا يمكن أن تبدأ فيها الشقوق وتنمو بسهولة.

التباين الخواص (الخصائص الاتجاهية)

هذا هو أحد المجالات التي يتمتع فيها الصب بميزة واضحة. نظرًا لأن الحبيبات في الصب تتشكل وتنمو بتوجيه عشوائي نسبيًا، فإن الجزء النهائي يكون عادةً متساوي الخواص (Isotropic) - أي أن له نفس القوة والخصائص في جميع الاتجاهات.

على النقيض من ذلك، تكون المواد المطروقة متباينة الخواص (Anisotropic). تكون حبيباتها مصطفة في اتجاه التشغيل، مما يجعلها قوية جدًا على طول هذا المحور ولكن أضعف في الاتجاهات الأخرى.

فهم المفاضلات

اختيار الصب لا يتعلق بقبول خصائص أدنى؛ بل يتعلق بتقديم مفاضلة هندسية متعمدة لاكتساب مزايا كبيرة في مجالات أخرى.

حتمية العيوب

على الرغم من أن عمليات الصب الحديثة تخضع لرقابة صارمة، إلا أن خطر العيوب المجهرية متأصل في تجميد المعدن السائل. تستخدم المسابك عالية الجودة تقنيات مثل الصب بالتفريغ والضغط المتساوي الحراري الساخن (HIP) لتقليل هذه المشكلات، ولكن الاحتمال موجود دائمًا ويجب أخذه في الاعتبار في التصميم.

حالة "كما تم صبه" مقابل المعالجة الحرارية

خصائص الجزء الخارج من القالب مباشرة (حالة "كما تم صبه") هي مجرد خط أساس. دائمًا ما يتم استخدام المعالجات الحرارية بعد الصب مثل التلدين أو التطبيع أو الإخماد والتطبيع. يمكن لهذه العمليات تحسين بنية الحبيبات وتخفيف الإجهادات الداخلية وتحسين قوة المادة ومتانتها بشكل كبير، مما يؤدي غالبًا إلى سد فجوة الأداء مع المواد المطروقة.

المحرك الأساسي: التكلفة والتعقيد

السبب الساحق لاختيار الصب هو قدرته على إنتاج أجزاء معقدة بالشكل النهائي القريب (Near-net-shape) بكفاءة. من الأرخص والأسرع بكثير إنشاء شكل معقد مثل كتلة المحرك أو جسم الصمام عن طريق صبه بدلاً من تشغيله آليًا من كتلة صلبة من المعدن. هذا يقلل من هدر المواد ووقت التشغيل الآلي اللاحق، مما يوفر ميزة اقتصادية هائلة.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد قرار استخدام مادة مصبوبة أو مطروقة بالكامل على المتطلبات المحددة لمشروعك. لا يوجد خيار "أفضل" عالميًا، بل الخيار الصحيح للهدف.

- إذا كان تركيزك الأساسي هو أقصى قدر من القوة وعمر التعب: بالنسبة للمكونات الحيوية التي تتعرض لإجهاد دوري عالٍ، مثل قضبان التوصيل في الطائرات أو أعمدة الكرنك عالية الأداء، فإن المادة المطروقة هي الخيار الأفضل عادةً.

- إذا كان تركيزك الأساسي هو الهندسة المعقدة وتخفيض التكلفة: بالنسبة للأجزاء ذات الممرات الداخلية المعقدة أو الأشكال الخارجية المعقدة، مثل هياكل المضخات أو المشعبات، فإن الصب هو دائمًا الحل الأكثر فعالية من حيث التكلفة والعملية.

- إذا كان تركيزك الأساسي هو الخصائص الموحدة متعددة الاتجاهات: بالنسبة للمكونات التي تتعرض لأحمال معقدة من اتجاهات متعددة، يمكن أن تكون الطبيعة متساوية الخواص للصب ميزة تصميم كبيرة.

من خلال فهم كيف تشكل عملية التصنيع الهيكل الداخلي للمادة، يمكنك تجاوز المقارنة البسيطة "أقوى أو أضعف" واتخاذ قرار مستنير يوازن بين الأداء والتعقيد والتكلفة.

جدول الملخص:

| الخاصية | المادة المصبوبة | المادة المطروقة |

|---|---|---|

| البنية المجهرية | حبيبات كبيرة متشعبة | حبيبات دقيقة وموحدة ومستطيلة |

| القوة والليونة | أقل بشكل عام | أعلى بشكل عام |

| مقاومة التعب | أقل (بسبب العيوب المحتملة) | أعلى |

| التباين الخواص | متساوي الخواص (متماثل في جميع الاتجاهات) | متباين الخواص (يعتمد على الاتجاه) |

| الميزة الأساسية | الأشكال الهندسية المعقدة، فعالة من حيث التكلفة | أقصى قوة، عمر التعب |

هل تحتاج إلى مساعدة في اختيار عملية المادة المناسبة لمعدات المختبر الخاصة بك؟ يعد الاختيار بين المواد المصبوبة والمطروقة أمرًا بالغ الأهمية لأداء وتكلفة تطبيقك. في KINTEK، نحن متخصصون في توفير معدات مختبرية ومواد استهلاكية عالية الجودة مصممة خصيصًا لتلبية احتياجات البحث والإنتاج المحددة لديك. سواء كنت تعمل بمكونات مصبوبة معقدة أو مواد مطروقة عالية القوة، فإن خبرتنا تضمن حصولك على الحل المناسب للحصول على أفضل النتائج. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم المتطلبات الفريدة لمختبرك بالمعدات الدقيقة والمواد الاستهلاكية الموثوقة.

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- كيف يضمن الفرن الدقيق عالي الحرارة جودة العملية لتشكيل سبائك Ti-6Al-4V؟ تحقيق أقصى تكامل للسبائك

- ما هو الغرض من استخدام نظام مياه التبريد بعد المعالجة المسبقة لقش القمح؟ تحسين إنتاجية السكر والسلامة

- ما هي عملية تحويل الكتلة الحيوية؟ تحويل النفايات العضوية إلى طاقة ووقود

- لماذا يعتبر المحرك الميكانيكي لسطح الطاولة ضروريًا في التجديد الكهروكيميائي؟ تعزيز هجرة الأيونات والكفاءة

- ما هي خصائص سوائل التبريد المستخدمة في المجمدات فائقة التبريد؟ تحقيق أداء موثوق به عند -86 درجة مئوية

- هل الوقود الحيوي أرخص في الإنتاج من الوقود الأحفوري؟ شرح التكلفة الحقيقية للطاقة الخضراء

- ما هي المادة المقاومة للحرارة الشديدة؟ اختر المادة المناسبة لتطبيقك الشديد

- ما هي عيوب التذرير بالتيار المستمر؟ القيود الرئيسية لترسيب الأغشية الرقيقة