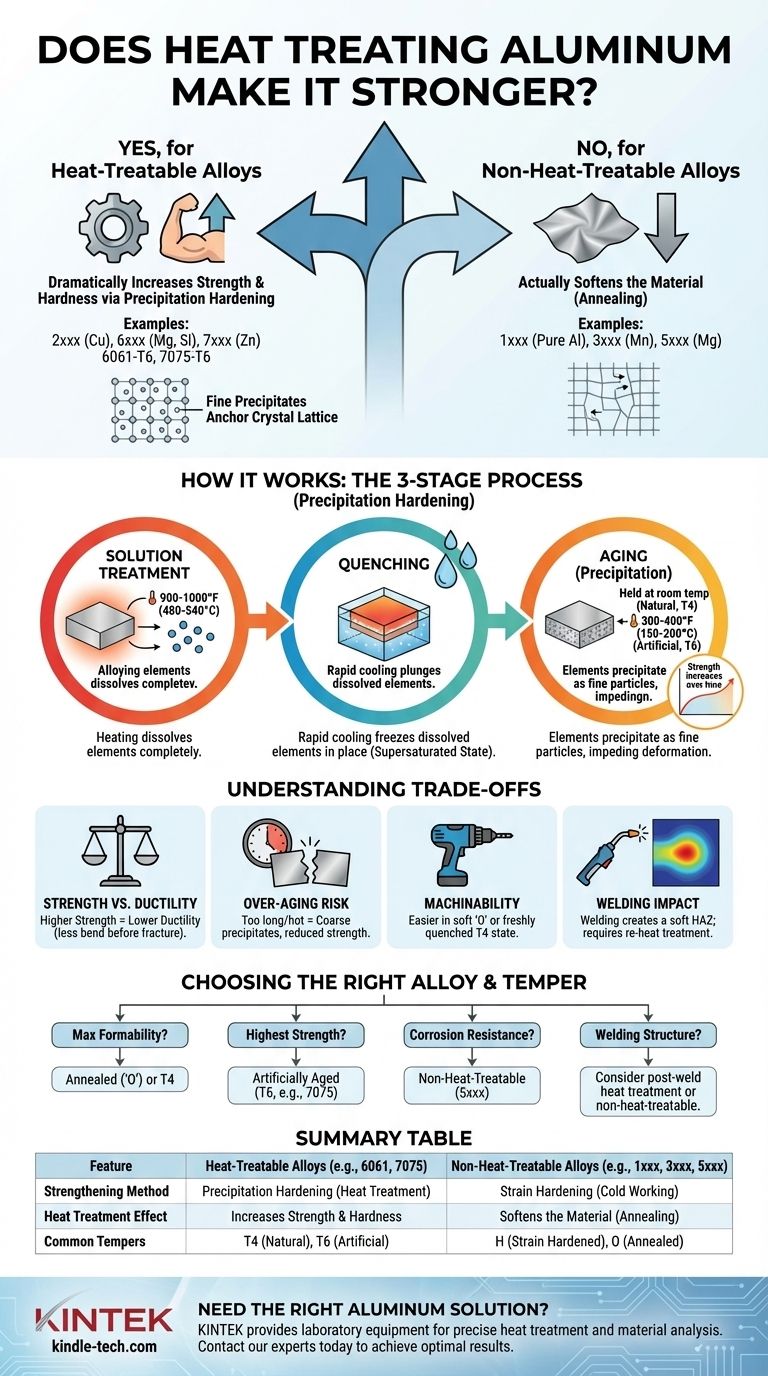

نعم، لأنواع معينة من الألمنيوم، تعتبر المعالجة الحرارية هي الطريقة الأساسية المستخدمة لزيادة قوتها وصلابتها بشكل كبير. ومع ذلك، تعمل هذه العملية فقط على السبائك "القابلة للمعالجة الحرارية"؛ وتطبيقها على السبائك "غير القابلة للمعالجة الحرارية" سيؤدي في الواقع إلى تليينها. يحدث التقوية من خلال عملية دقيقة ومتعددة المراحل تسمى تصليد الترسيب.

المبدأ الأساسي لا يتعلق ببساطة بتسخين المعدن. بل يتعلق باستخدام الحرارة لإذابة عناصر السبائك في بنية الألمنيوم، وحبسها هناك بتبريد سريع، ثم السماح لها بتكوين جزيئات تقوية مجهرية بطريقة محكمة.

كيف تغير المعالجة الحرارية الألمنيوم بشكل أساسي

تعتمد قوة سبيكة الألمنيوم على مدى سهولة تشوه بنيتها البلورية الداخلية. تُدخل المعالجة الحرارية عوائق مجهرية داخل هذه البنية، مما يجعل من الصعب جدًا على البلورات الانزلاق فوق بعضها البعض.

مفهوم تصليد الترسيب

فكر في إذابة السكر في الشاي الساخن. عندما يكون الشاي ساخنًا، يمكنك إذابة كمية كبيرة من السكر. إذا قمت بتبريده بسرعة، يبقى السكر مذابًا لفترة من الوقت. هذا هو "محلول فوق مشبع". بمرور الوقت، ستبدأ بلورات السكر الصغيرة في التكون، أو الترسيب، من السائل.

يعمل تصليد الترسيب في الألمنيوم على مبدأ مماثل، ولكن في حالة صلبة. تعمل عناصر السبائك مثل النحاس أو المغنيسيوم أو الزنك كـ "السكر"، والألمنيوم هو "الشاي".

المراحل الثلاث الرئيسية

تتضمن العملية، التي يشار إليها غالبًا باسم "التصليد"، تسلسلًا صارمًا من دورات التسخين والتبريد.

- معالجة المحلول: يتم تسخين السبيكة إلى درجة حرارة عالية (حوالي 900-1000 درجة فهرنهايت أو 480-540 درجة مئوية) والاحتفاظ بها هناك. يسمح هذا لعناصر السبائك بالذوبان تمامًا في الألمنيوم، مما يخلق محلولًا صلبًا متجانسًا.

- التبريد السريع (الإخماد): مباشرة بعد معالجة المحلول، يتم تبريد المعدن بسرعة، عادة في الماء. يؤدي هذا الانخفاض المفاجئ في درجة الحرارة إلى تجميد العناصر المذابة في مكانها، مما يخلق حالة "فوق مشبعة" وغير مستقرة. تكون المادة ناعمة نسبيًا في هذه المرحلة.

- التقادم (الترسيب): في المرحلة النهائية، تبدأ عناصر السبائك المحبوسة في الترسيب من المحلول، مكونة جزيئات دقيقة جدًا وصلبة تسمى الرواسب. ترسي هذه الجزيئات الشبكة البلورية للمعدن، مما يعيق التشوه ويزيد من قوتها وصلابتها بشكل كبير.

التقادم الطبيعي مقابل التقادم الاصطناعي

يمكن أن يحدث التقادم بطريقتين، مما يؤدي إلى تسميات تصليد مختلفة.

- التقادم الطبيعي (تصليد T4): يحدث هذا عندما تُترك المادة المبردة بسرعة في درجة حرارة الغرفة لعدة أيام. تتشكل الرواسب ببطء، مما ينتج عنه مادة قوية بشكل معتدل ولكنها عالية المرونة.

- التقادم الاصطناعي (تصليد T6): لتحقيق أقصى قدر من القوة، توضع المادة في فرن منخفض الحرارة (حوالي 300-400 درجة فهرنهايت أو 150-200 درجة مئوية) لعدة ساعات. يسرع هذا من عملية الترسيب، مما يخلق توزيعًا أكثر كثافة للجزيئات وينتج عنه قوة وصلابة أعلى بكثير.

ليس كل الألمنيوم متساوياً

تتحدد القدرة على التقوية بالحرارة بالكامل من خلال التركيب الكيميائي للسبيكة. تنقسم سبائك الألمنيوم إلى عائلتين متميزتين بناءً على هذه الخاصية.

سبائك قابلة للمعالجة الحرارية

تحتوي هذه السبائك على عناصر مثل النحاس (سلسلة 2xxx)، والمغنيسيوم والسيليكون (سلسلة 6xxx)، والزنك (سلسلة 7xxx)، والتي تتغير قابليتها للذوبان في الألمنيوم مع تغير درجة الحرارة.

تشمل الأمثلة الشائعة 6061-T6، وهي سبيكة متعددة الاستخدامات وشائعة الاستخدام، و7075-T6، التي توفر واحدة من أعلى نسب القوة إلى الوزن وتستخدم بشكل شائع في تطبيقات الفضاء.

سبائك غير قابلة للمعالجة الحرارية

تكتسب هذه السبائك قوتها من خلال آلية مختلفة تسمى تصليد الإجهاد (أو تصليد العمل)، والتي تتضمن تشكيل المعدن ماديًا عن طريق الدرفلة أو السحب.

تشمل هذه العائلة الألمنيوم النقي (سلسلة 1xxx)، وسبائك المنغنيز (سلسلة 3xxx)، وسبائك المغنيسيوم (سلسلة 5xxx). يؤدي تسخين هذه السبائك إلى إزالة آثار تصليد الإجهاد، وهي عملية تُعرف باسم التلدين، مما يجعلها أكثر ليونة، وليس أقوى.

فهم المفاضلات في المعالجة الحرارية

بينما تعزز المعالجة الحرارية القوة بشكل كبير، إلا أنها تأتي مع اعتبارات مهمة تؤثر على التصميم والتصنيع.

القوة مقابل المطيلية

هناك علاقة عكسية بين القوة والمطيلية. عندما يتم تقادم سبيكة إلى مستوى قوة أعلى (مثل T6)، تصبح أقل مطيلية، مما يعني أنها ستتمدد أو تنثني بشكل أقل قبل أن تنكسر.

خطر التقادم الزائد

إذا تم الاحتفاظ بالمادة عند درجة حرارة التقادم لفترة طويلة جدًا أو عند درجة حرارة عالية جدًا، فإن الرواسب الدقيقة ستتخشن وتنمو بشكل كبير جدًا. هذه الحالة "المتقادمة بشكل مفرط" تقلل في الواقع من قوة المادة وصلابتها.

قابلية التشغيل الآلي والتشكيل

الألمنيوم أسهل بكثير في التشغيل الآلي أو التشكيل في حالته اللينة الملدنة (تصليد 'O') أو حالته المبردة حديثًا (قبل التقادم). يتم تشكيل العديد من الأجزاء المعقدة في حالة T4 ثم يتم تقادمها صناعيًا إلى T6 للحصول على القوة النهائية.

تأثير اللحام

لحام جزء معالج حرارياً يُدخل حرارة شديدة ومحلية. يؤدي هذا إلى تقادم مفرط أو تلدين للمادة في المنطقة المتأثرة بالحرارة (HAZ) بجوار اللحام، مما يخلق نقطة ضعف يمكن أن تكون نقطة فشل حرجة. استعادة القوة الكاملة تتطلب إعادة معالجة حرارية كاملة للجزء بأكمله.

اختيار الحالة المناسبة لتطبيقك

يعد اختيار السبيكة والتصليد الصحيحين أمرًا بالغ الأهمية لتلبية متطلبات الأداء لمشروعك.

- إذا كان تركيزك الأساسي على أقصى قابلية للتشكيل: استخدم المادة في حالتها اللينة الملدنة ('O') أو تصليد T4 المبرد حديثًا.

- إذا كان تركيزك الأساسي على أعلى قوة وصلابة ممكنة: حدد سبيكة قابلة للمعالجة الحرارية في تصليد مُقادم صناعيًا بالكامل، مثل 6061-T6 أو 7075-T6.

- إذا كان تركيزك الأساسي على مقاومة التآكل والقوة المعتدلة: غالبًا ما تكون سبيكة غير قابلة للمعالجة الحرارية من سلسلة 5xxx هي الخيار الأفضل، خاصة للبيئات البحرية.

- إذا كنت تقوم بلحام مكون هيكلي: افهم أن اللحام سيضر بقوة سبيكة معالجة حراريًا ما لم يمكن معالجة التجميع بأكمله حراريًا مرة أخرى بعد التصنيع.

في النهاية، فإن فهم علم المعادن وراء المعالجة الحرارية يمكّنك من اختيار المادة المناسبة والتأكد من أنها تؤدي كما هو متوقع.

جدول ملخص:

| الجانب الرئيسي | سبائك قابلة للمعالجة الحرارية (مثل 6061، 7075) | سبائك غير قابلة للمعالجة الحرارية (مثل 1xxx، 3xxx، 5xxx) |

|---|---|---|

| طريقة التقوية الأساسية | تصليد الترسيب (المعالجة الحرارية) | تصليد الإجهاد (التشغيل البارد) |

| تأثير المعالجة الحرارية | يزيد القوة والصلابة | يلين المادة (التلدين) |

| التصليدات الشائعة | T4 (تقادم طبيعي)، T6 (تقادم اصطناعي) | H (تصليد الإجهاد)، O (ملدن) |

| عناصر السبائك الرئيسية | النحاس، المغنيسيوم، السيليكون، الزنك | المنغنيز، المغنيسيوم |

هل تحتاج إلى سبيكة الألمنيوم المناسبة لمشروعك؟

يعد اختيار تصليد الألمنيوم الصحيح أمرًا بالغ الأهمية للأداء، سواء كنت تحتاج إلى أقصى قوة (T6)، أو قابلية تشكيل عالية (T4/O)، أو مقاومة فائقة للتآكل. تتخصص KINTEK في توفير معدات المختبرات والمواد الاستهلاكية اللازمة لعمليات المعالجة الحرارية الدقيقة وتحليل المواد.

دعنا نساعدك في تحقيق أفضل النتائج. تضمن خبرتنا حصولك على المواد والدعم المناسبين لتطبيقك المحدد، من مكونات الفضاء إلى التصنيعات المخصصة.

اتصل بخبرائنا اليوم لمناقشة احتياجاتك من الألمنيوم واكتشاف كيف يمكن لـ KINTEK دعم نجاح مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي معملي عمودي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي معملي متعدد المناطق

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

يسأل الناس أيضًا

- ما هي الأنبوب المستخدم للفرن الأنبوبي؟ اختر المادة المناسبة لدرجة الحرارة والجو

- ما هي درجة الحرارة التي يتم فيها تنشيط الألومينا؟ افتح المسامية المثلى للامتزاز

- كيف تنظف فرن أنبوب الألومينا؟ إطالة عمر الأنبوب بالصيانة المناسبة

- ما هي وظيفة الفرن الأنبوبي؟ تحقيق معالجة دقيقة لدرجات الحرارة العالية في جو خاضع للرقابة

- ما هي درجة حرارة الأنبوب الخزفي العالية؟ من 1100 درجة مئوية إلى 1800 درجة مئوية، اختر المادة المناسبة